复合地层泥水平衡盾构刀具磨损情况分析

朱牧原,魏力峰,陈 爽,方 勇

(1.西南交通大学交通隧道工程教育部重点实验室,成都 610031; 2.中铁十四局集团大盾构工程有限公司,南京 211800)

引言

盾构法以其自动化程度高、安全快速、对周围环境影响小等特点已逐渐成为城市交通隧道建设的主流工法[1]。盾构刀具作为关键掘进装置,其磨损情况对盾构施工效率、施工质量及施工安全至关重要。盾构刀具磨损乃至失效会引起刀盘扭矩增大,降低掘进速度,甚至中途停机,极大地增加了工程风险和成本[2-3]。

对于盾构掘进中刀具与地层间的相互作用机理,国内外学者已展开了大量研究,管会生等[4-5]通过分析刀具磨损原因,提出了刀具更换次数与刀具寿命预测的分析方法;赵峻等[6]通过对盾构掘进过程中刀盘刀具的受力分析,提出了刀盘磨损系数,同时建立了一套适用于砂性地层深埋泥水盾构的刀具磨损计算方法;吴俊等[7-8]从金属摩擦学角度,提出了磨损的不同机制,认为盾构刀具磨损主要来源于金属与岩土体压碎区相互作用时产生的磨粒磨损、黏着磨损、疲劳磨损等机制的组合作用,并在前人基础上完善了刀具磨损预测模型。在磨损预测的数学方法上,LI等[9]提出通过区间变量的方法对刀具磨损进行评估,并结合工程实例进行了演示。运用数值模拟手段,张魁等[10]利用离散元法设计数值实验,对滚刀破岩模式、滚刀间距、岩石破碎程度等因素的影响进行了分析。在实验方法上,张明富等[11]通过相似模型试验,对土压盾构切削刀磨损进行研究,得出了盾构参数与磨损系数的数学关系式,以及掘进参数的合理选择范围;陈子义[12]首先通过ABAQUS建立了滚刀破岩模型,引入正交实验方法研究了掘进参数与刀具磨损的相关性,并最终基于神经网络建立了刀具磨损量预测模型。

结合我国近年来的大量工程实践,对盾构刀具的磨损规律也进行了不少分析与经验总结。李强等[13]依托杭州地铁2号线某盾构区间工程,对盾构穿越上软下硬复合地层时的刀具磨损情况及刀具磨损所致的施工异常现象进行了分析,提出可行的处理措施与控制刀具磨损优化方法;李雪等[14]基于南京某越江隧道工程,对大直径泥水盾构在砂卵石地层中的刀具磨损特点进行了分析,探讨了盾构先行刀在不同地层类型和不同地层比例下的磨损规律,提出了减小刀具磨损的可行措施;袁立斌,张明富等[15-17]针对成都、北京地区砂卵石地层,基于成都地铁17号线和北京新机场线等工程对盾构刀具在该类地层中的刀具布置、磨损类型、磨损规律及预测等进行了研究与探讨;江华等[18]结合北京新机场线某工程对在砂卵石地层中先行撕裂刀及刮刀布置进行了现场原位实验研究,提出了优选布置模式;韩冰宇等[19]基于深圳地铁9号线某工程对滚刀、切刀、刮刀等不同刀具在复合地层中的磨损规律进行分许,并引入BP神经网络方法,通过掘进参数对刀具磨损做出预测,得到了较好的结果;闵凡路等[20]结合近年来的工程经验,主要对滚刀和刮刀切削与磨损机理的研究从理论、实验等角度进行了总结,并对刀具的磨损监测、数值模拟研究、选型布置优化等方面作出了展望。

国内现有对盾构的刀具磨损研究较多集中于滚刀、刮刀等在硬岩地层、上软下硬复合地层,亦或全断面砂卵石地层的磨损机理与磨损规律,对于先行撕裂刀等在砂卵石与黏土、粉土等软土夹杂的复杂地层中磨损分析与研究则涉及较少。基于京张铁路清华园盾构隧道3号~2号区间工程,对盾构撕裂刀及刮刀的配置组合在含砂卵石复合地层中的磨损情况进行研究,分析刀具布置合理性以及在该类地层中撕裂刀磨损规律,旨在为类似工程提供参考。

1 工程概况

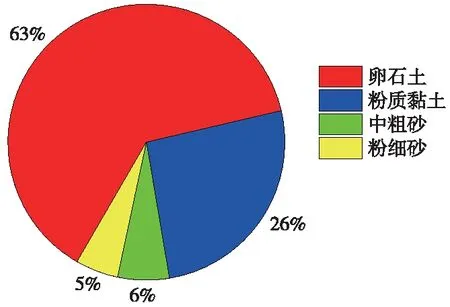

京张铁路清华园隧道盾构区间工程采用2台φ12.64 m泥水平衡盾构机掘进,共设2处接收井与1处始发井,分为3号~2号区间(区间长约1 741 m)与2号~1号区间(区间长约2 700 m)。清华园隧道盾构区间穿越地层属典型砂卵石复合地层。总体来看,隧道上覆地层为人工填土层和第四系全新统冲洪积层(Q4al+pl)。冲积层上部为硬塑粉质黏土、粉土组合,局部夹杂砂卵石土;下部多为卵石土地层,局部夹杂粉质黏土、砂土。隧道沿线地层中,卵石土地层占主,粉质黏土次之,地层整体比例情况如图1所示。

图1 地层整体比例

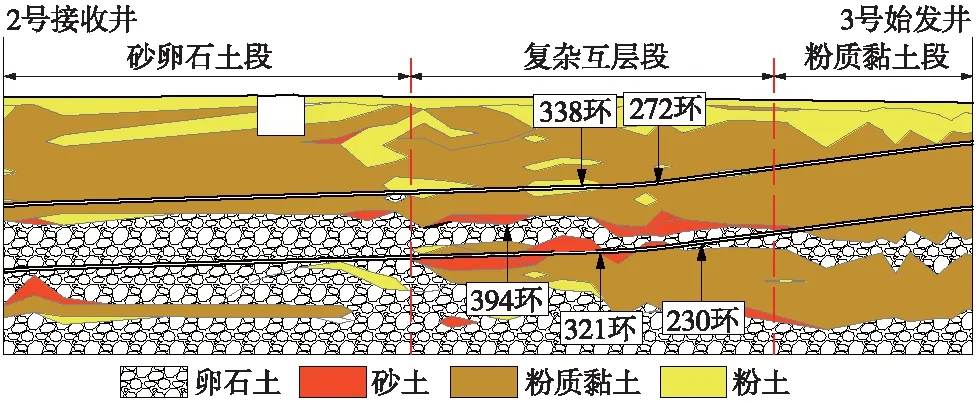

在3号~2号盾构区间的实际掘进过程中,始发断面为全断面粉质黏土地层,随着盾构不断掘进,开挖地层中砂卵石占比逐渐增多,进入复杂互层段,直至最终进入砂卵石土段,此时全断面砂卵石占绝大多数。其中,复杂互层段在开挖断面处存在卵石土、粉质黏土、粉土和砂土等夹杂的情况,是3号~2号盾构区间穿越的较为复杂地层段。3号~2号区间地层断面如图2所示。

图2 3号~2号盾构区间地层断面示意

2 刀盘刀具配置

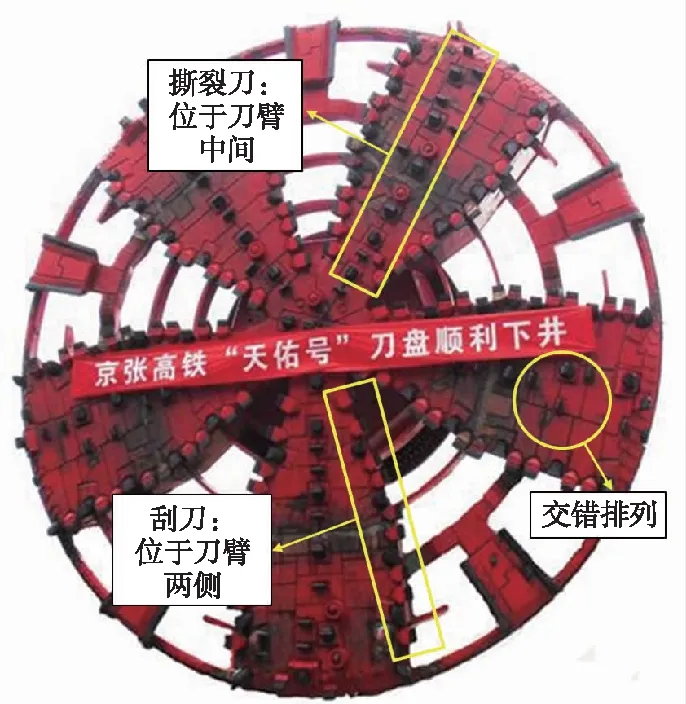

综合考虑盾构在砂卵石地层中的排渣要求、大直径盾构结构刚度、泥水盾构掌子面稳定性要求等因素,盾构机采用辐条-面板式刀盘,刀盘直径12.64 m,设计开口率为36%。同时,在刀盘中心预留中空区域,方便技术人员检查前方刀具磨损情况,进行换刀作业。

结合上述地层特点,刀盘主要采用切削型刀具配置,共设置5个刀臂,齿刀、刮刀与先行撕裂刀等各种刀具在刀盘上交错排列,使切割轨迹重叠,刀盘实物如图3所示。其中,刮刀共计100把,宽220 mm,并配有先行刀撕裂刀38把、超挖刀2把、周边铲刀10把。在长距离掘进下,采用常压换刀技术,在3号~2号盾构区间段采用刮刀与先行撕裂刀组合配置,刮刀46把、先行刀34把。

图3 清华园盾构刀盘实物

3 现场开仓检查情况

从摩擦学的角度来看,在砂卵石地层中,土体较为松散,刀具多与岩土颗粒发生磨粒磨损,同时存在大粒径卵石冲击磨损的可能性。从刀具的磨损特点来看,砂卵石土地层一般更易形成非正常磨损[17]。在3号~2号盾构区间掘进过程中,为保证施工安全,分析刀具磨损情况,共进行5次常压开仓检查,开舱位置分别对应盾构掘进第230环、272环、321环、338环和394环处。经检查,撕裂刀(SLD)和左右刮刀(LGD 、RGD)均出现严重磨损情况,且存在偏磨、崩齿等非正常磨损,现场情况如图4所示。

图4 现场部分刀具磨损实物

刀具开仓检查时根据磨损量对现场刀具磨损程度作出测定,磨损量即为所测刀具实际高度尺寸与刀具初始标准高度尺寸之差。

盾构机于3号~2号区间掘进至230环处,穿越地层以粉质黏土为主,全长约300 m,开挖断面下部夹杂少量砂卵石土。于230环处,待检查磨损刀具共3把,分别为33号撕裂刀、32号撕裂刀和33号右刮刀。经量测,刀具磨损量均在15 mm以下,但32号撕裂刀存在非正常偏磨和螺栓孔磨损,后对其进行更换。于230环至272环,盾构共掘进约84 m后再次停机检查,该区段以粉质黏土为主,砂卵石次之,粉质黏土与砂卵石地层占比约为2∶1。272环处开仓后,发现刀具磨损较为严重,出现明显磨损的刀具共18把,更换刀具14把,仅中心刀、12号撕裂刀、30号右刮刀和32号左刮刀仍可继续使用。刀具磨损量多在15 mm以上,部分刀具磨损量达到40 mm,另有31号撕裂刀存在非正常偏磨。始发至272环处现场情况整理如表1所示,其中ZXD表示为中心刀。

表1 始发~272环刀具磨损情况统计 mm

从272环至338环,盾构共行进约130 m,该区段开挖地层情况中砂卵石地层相较于前,占比变化较大,其总体比例逐渐超过50%,先后于321环、338环处进行停机检查。于321环处更换内侧12号撕裂刀,于338环处,再次检查时发现33号和32号撕裂刀均存在非正常偏磨现象。从338环至394环,盾构共掘进约112 m,该段在开挖断面上砂卵石地层比例完全超过粉质黏土,砂卵石与粉质黏土含量比值约为1.5∶1。开仓后,发现刀具磨损十分严重,待检查刀具共25把,包括撕裂刀18把和刮刀7把。其中,撕裂刀磨损量多大于20 mm,刮刀磨损量则多在10~20 mm。共发现6处非正常磨损,包括1处崩齿和5处偏磨,共更换刀具23把。272至394环处刀具磨损统计结果如表2所示。

表2 272~394环刀具磨损情况统计 mm

4 刀具磨损特点分析

4.1 刀具磨损分布情况

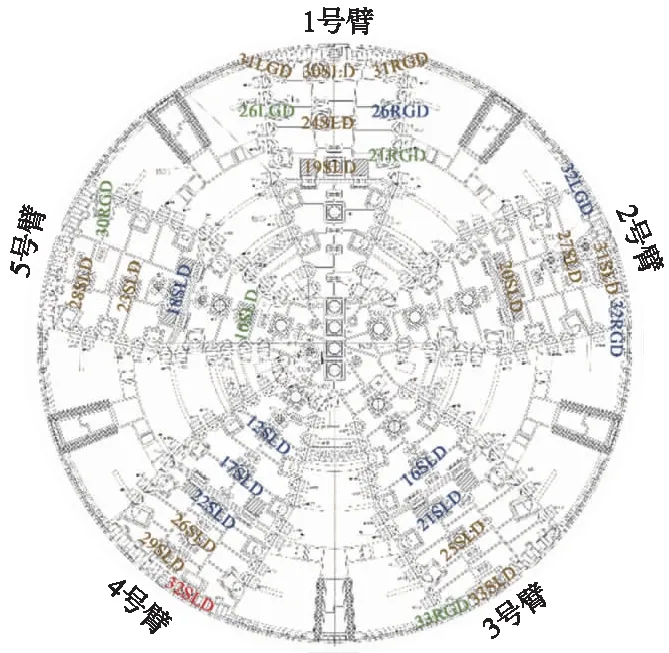

根据上述开仓的现场统计结果,将刀具磨损分布情况整理如图5所示,图5中绿色表示从未更换过的刀具,蓝色表示仅更换过1次的刀具,棕色表示累计更换过2次的刀具,红色代表更换过3次及以上的刀具,其更易受到严重磨损。

图5 刀具磨损分布情况

从图5可明显看出,对于先行撕裂刀来说,外侧撕裂刀的整体磨损情况明显严重于内侧,呈现出磨损程度随刀具安装半径增大而增大趋势,符合刀具轨迹半径越大,磨损量累积越多的基本规律。其中,外侧28SLD、30SLD、31SLD、32SLD、33SLD等为典型严重磨损撕裂刀,在掘进期间进行更换后仍然产生较大磨损量或非正常磨损,出现“磨损-更换-严重磨损”现象。

从不同刀臂的刀具磨损情况来看,外侧撕裂刀的磨损存在一定程度不对称分布,如3号臂最外侧撕裂刀最大磨损达到65 mm,明显高于1号臂与2号臂的撕裂刀最大磨损量,磨损整体也更深入刀盘内侧。以3号臂32SLD为例,在掘进过程中经历3次以上更换,其“磨损-更换-严重磨损”现象也更为突出。

同时,比较撕裂刀与刮刀,先行撕裂刀磨损也要更严重,结合表1、表2,刮刀更换次数较少且大部分磨损量明显小于撕裂刀。根据清华园隧道工程先行撕裂刀与刮刀组合配置的特点,刮刀布置于刀臂两侧,在盾构推进过程中嵌入地层掘削、剥落土体,而刀臂中间处的先行撕裂刀则高出刮刀一定高度,先于刮刀冲击破碎地层,保护刮刀。可见在砂卵石与粉质黏土夹杂的地层特点下,先行撕裂刀犁松效果明显,刮刀得到了较为有效的保护,但外侧撕裂刀在该地层下磨损严重。

相对于刮刀来说,刀盘内侧刮刀几乎未受严重磨损,对刮刀的更换仅局限于各刀臂最外侧零星区域。其中,31LGD与31RGD磨损相对严重,因此,除为刀具安装半径等因素造成磨损累积过大所导致外,从磨损分布来看,可能为所在刀臂撕裂刀(如19SLD、24SLD、20SLD等)磨损向刀盘内侧深入,致其犁松能力明显减弱。

4.2 刀具磨损变化趋势分析

从现场情况来看,3号~2号盾构区间所开挖地层随不断掘进变化较大。同时,刀具磨损变化特别是先行撕裂刀随地层条件的差异也有较大变化。该工程条件下,盾构刀具磨损特点及其同地层条件之间的变化关系仍需进一步探讨。

为更好地探究盾构刀具在该地层条件下的磨损特点,通过式(1)与式(2)计算得刀具切削轨迹长度l和刀具磨损系数k,并做进一步分析。

l=L×N×π×d/v

(1)

k=δ/l

(2)

式中,L为两次刀具检查之间的掘进距离;N为刀盘转速;d为刀具安装半径;δ为刀具磨损量。

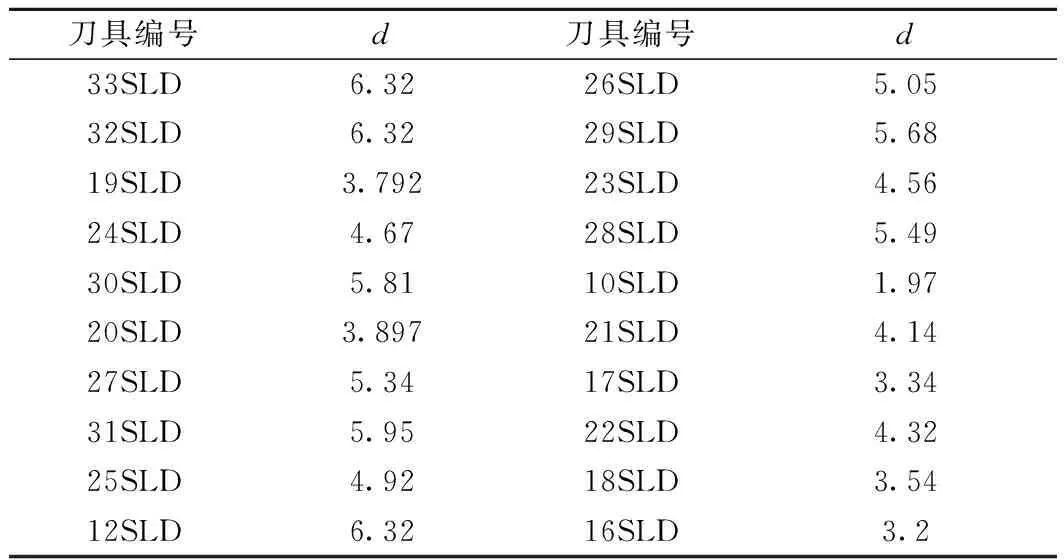

以先行撕裂刀为主要研究对象,部分已检查先行撕裂刀的刀具安装半径整理见表3。

表3 部分撕裂刀的刀具安装半径 m

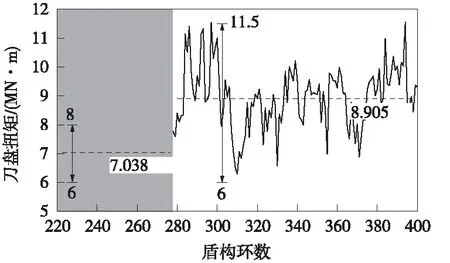

同时,针于变化较大的地层情况,进行合理地层划分。由于在盾构施工中,盾构掘进参数和盾构机工作情况同实际地层条件相关。其中,刀盘扭矩与掘进速度、刀盘转速等参数密切相关,可较好地反映刀具磨损和地层条件的变化[15]。为更好地了解实际掘进情况,整理3号~2号盾构区间220环至400环间的刀盘扭矩数值,如图6所示。

图6 刀盘扭矩变化

从图6可以看出,在275环之前,刀盘扭矩增长缓慢,基本在6~8 MN·m之间变化;在275环之后,刀盘扭矩变化较为剧烈,变化范围在6~11.5 MN·m,盾构掘进的地层条件与刀具磨损情况发生了显著变化。刀盘扭矩变化与开仓检查的刀具磨损情况较为一致。为方便对比不同地层条件下的刀具磨损趋势,结合盾构参数变化和实际开仓情况,将掘进区段分为掘进前段(0~272环,全长约430 m)和掘进后段(272~394环,全长约245 m)。

4.2.1 刀具磨损随安装半径变化

结合地勘情况可见,在掘进前段,粉质黏土地层占比保持在60%以上;在掘进后段,砂卵石地层占比逐渐增多,粉质黏土层占比逐渐小于40%。对上述现场情况按地层条件进行统计,将两段不同地层条件下刀具磨损随安装情况的变化整理如图7所示。

图7 刀具磨损统计

从图7可见,掘进前段撕裂刀的磨损系数基本在0.01~0.02 mm/km之间,最大为0.06 mm/km;掘进后段撕裂刀的磨损系数分布则较为离散,多在0.02~0.05 mm/km之间。掘进前后两段磨损系数差值多在2~3倍。

同时,掘进后段刀具的磨损系数随刀具安装半径变化十分明显,变化率约为0.014 mm/(km·m),而在掘进前段,刀具磨损系数随刀具安装半径变化较小,变化率仅为0.003 9 mm/(km·m)。可见,砂卵石占比增多情况下,与刀具安装半径相关的刀具切削轨迹长度对刀具磨损的影响较大,随着切削轨迹增加,撕裂刀磨损呈剧烈且不稳定变化。

4.2.2 刀具磨损随切削轨迹变化

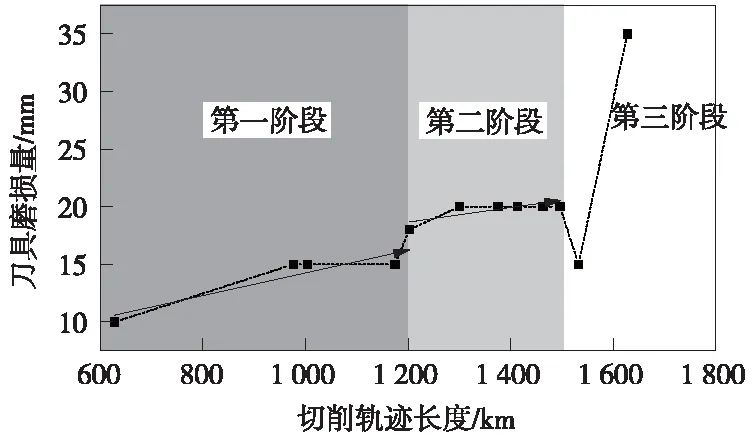

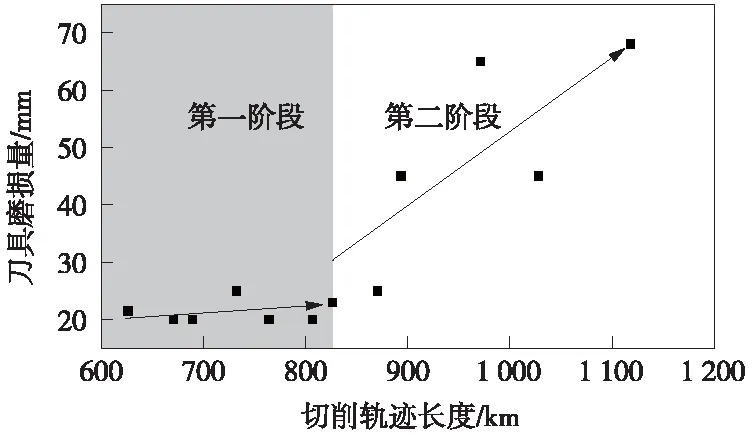

为进一步分析不同地层特点下刀具磨损的变化规律,将撕裂刀磨损量与切削轨迹长度的关系整理如图8、图9所示。由于在实际工程中,对单个刀具磨损无法随切削累积随时开仓检查,因此,统计每次开仓时不同安装半径处撕裂刀磨损量与切削轨迹长度,以不同位置撕裂刀的磨损状况代替单个撕裂刀在掘进中的不同磨损阶段。

由图8可以发现,掘进前段刀具的磨损变化基本可分为3个阶段:第一阶段,切削轨迹长度小于1 200 km时,刀具磨损随切削稳定增长,且符合线性变化规律,该阶段磨损量在20 mm以下,刀具平均磨损系数约为0.012 5 mm/km;第二阶段,切削轨迹长度对应为1 200~1 500 km,磨损量随切削轨迹增大,变化较前一阶段趋缓,磨损量保持在20 mm左右;第三阶段,当切削轨迹长度超过1 500 km后,刀具磨损进入急剧磨损阶段,磨损量增长剧烈且不规律,进入此阶段的刀具(如30SLD)存在非正常磨损现象。此时撕裂刀磨损较为符合切削刀具“初期磨损-正常磨损-急剧磨损”的典型变化规律[17]。

图8 掘进前段撕裂刀磨损情况

图9 掘进后段撕裂刀磨损情况

在掘进后段,由于磨损的离散性增强,为方便分析,直接采用分段拟合的形式,由图9可以看出,刀具磨损由三阶段变为2个阶段:在第一阶段,切削轨迹长度小于800 km,此阶段刀具磨损在20~25 mm之间,磨损变化并不明显;当切削轨迹长度超过800 km时,刀具即进入急剧磨损阶段,在初期磨损后缺乏过渡阶段,其最大磨损量超过60 mm,平均磨损系数达0.12 mm/km,该阶段磨损量变化较掘进前段更为明显,分布也更为离散,且进入此阶段刀具(如30SLD、28SLD)在偏磨、崩齿等非正常磨损现象突出。不难发现,在粉质黏土地层占主的掘进前段,先行撕裂刀的最大容许切削轨迹线长度应在1 500 km以下,在砂卵石地层占主的掘进后段,先行撕裂刀的最大容许切削轨迹长度应在800 km以下。

5 分析与讨论

在砂卵石地层中,撕裂刀破岩主要依靠随刀盘转动产生的冲击力形成锤击,对地层中的卵石、砾石、飘石等进行破碎。冲击荷载为撕裂刀在接触坚硬岩土体时所遇主要荷载。在3号~2号区间盾构行进过程中,盾构刀盘在物理力学性质迥异的地层中运动,同时推进速度始终保持在15~20 mm/mim,刀盘转速为1.2~1.3 r/min、推力保持在50 000 kN的情况下,刀具受力难以保持稳定,最终体现在刀盘扭矩的变化上(图6),特别对于外侧刀具来说,在大粒径砂卵石颗粒与刀具之间极易产生不稳定的冲击荷载,导致过度乃至非正常磨损。在掘进后段中,随着大粒径卵石增多,刀具线速度增大所致的冲击荷载增长也更为明显,导致了图9中极为离散的磨损分布以及急剧的磨损增长。

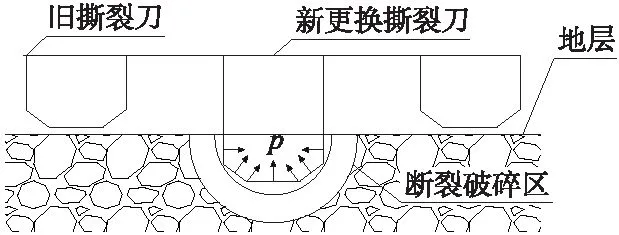

同时,撕裂刀先行冲击的模式在实际施工中易造成应力集中现象。由于撕裂刀掘削过程中先行伸入地层,刀具越高,所受冲击越大,新更换撕裂刀与旧撕裂刀之间存在高度差,新更换刀具高度更高,首先接触地层,如图10所示,最易受到应力集中,造成非正常磨损。

图10 新更换撕裂刀应力集中现象

从应力集中的角度来看,对于28SLD、31SLD、32SLD等外侧先行撕裂刀,由于受到较大冲击荷载,较先发生磨损,因而先行更换,进而产生应力集中,最终导致严重的磨损现象。同时,由于刀具磨损存在一定离散性,该现象在个别刀具上会更加恶化。如32SLD最先磨损更换,存在一定偶然性,但进入砂卵石地层后,由于最先受到应力集中影响,造成其磨损更为严重,所在刀臂应力分布更加不均匀,导致一定的不对称磨损。

6 结论与建议

(1)根据现场刀具磨损统计,刀具磨损量随切削轨迹长度增长呈增大趋势,且撕裂刀磨损程度高于刮刀。证明清华园隧道工程的刀具配置在砂卵石与软土复合地层中,可有效减少刮刀损伤。

(2)当地层中粉质黏土比例高于砂卵石时,撕裂刀磨损变化可分为3个阶段,刀具最大容许切削轨迹长度小于1 500 km;当地层中以砂卵石为主时,刀具磨损可分为2个阶段,刀具最大容许切削轨迹长度小于800 km。

(3)先行撕裂刀在差异较大地层中工作时,受坚硬岩体的冲击荷载影响较大,同时对于外侧撕裂刀的更换易导致新刀具的应力集中现象,最终加剧外侧刀具磨损。

(4)在砂卵石与软土复合地层中,应随时关注刀盘扭矩变化,在砂卵石含量较高地段应及时取较低刀盘转速掘进;对于外侧刀具,可通过增设先行刀或加强刀具强度的方式减少磨损;对部分新更换撕裂刀需进行加固处理,以减少应力集中影响。