CRTSⅢ型无砟轨道板智能精调系统研发

李路遥

(1.中铁第四勘察设计院集团有限公司,武汉 430063; 2.铁路轨道安全服役湖北省重点实验室,武汉 430063)

1 概述

轨道板精调是CRTSⅢ型板式无砟轨道施工的核心工序,通过精调完成工厂化制造生产的轨道板在线路上的精确铺设,从而为铺轨提供高精度平台[1-2]。

传统施工方法一般为1名测量员配合4名工人进行精调作业,由测量员操作全站仪获取偏差后,通过喊话方式通知4名工人,使用扭力扳手进行调节,调整量完全由工人经验判断,主观性较强,劳动强度较大[3-4]。

为保证CRTSⅢ型板式无砟轨道的建造精度,提升线形控制水平[5-6],降低施工成本,研究轨道板精调控制系统,实现自动化、信息化、智能化精调测量、作业及管控是十分必要的。

为此,研发了CRTSⅢ型无砟轨道板智能精调系统,实现了轨道板铺设位置偏差的自动测量、调整以及精调结果的信息化管控等,为轨道板施工提供自动化、智能化施工装备,提升轨道板精调精度和效率,为建设智能高铁提供技术和装备支撑。

2 系统总体设计方案

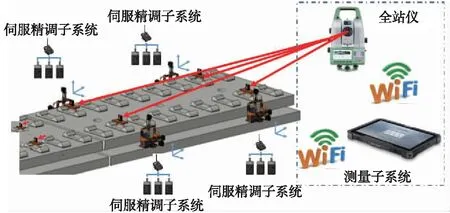

CRTSⅢ型无砟轨道板智能精调系统主要由测量子系统、伺服精调系统及精调管控平台等部分组成,如图1所示。

图1 轨道板智能精调系统总体设计方案示意

测量子系统可实现全站仪自动循迹[7-8],对轨道板位置坐标进行测量,解算轨道板空间姿态。同时,轨道板空间位置计算软件计算轨道板调整位移量,并通过无线网络将精调数据传输给控制程序。

伺服精调系统通过无线网络接收精调数据,程序可由精调数据判定轨道板姿态,并根据轨道板不同姿态选择不同精调方案,并控制电机执行到位。伺服驱动系统具有多点联动、超限预警、行程检测等多种功能,确保精调作业高效率完成。

精调管控平台通过移动互联网与作业装备建立信息通道,实现互联互通,实现精调装备作业状态实时监控、精调结果自动分析、质量问题预警预报等。

3 测量子系统

本系统由精调测量手簿、全站仪、精调标架、测量棱镜等组成。由精调测量手簿远程与全站仪进行蓝牙配对互联,以提前计算好的轨道板铺设精确的大地三维坐标为输入,自动驱控全站仪,通过与棱镜和精调标架的精确匹配,实现全自动精准瞄点[9-10]、准确测量、实时回传。手簿运行精调智能分析软件,可自动获取轨道板当前姿态和位置偏差,实时评估纵向、横向、高程方向调整量。手簿通过无线发送模块与互联网实现联通,将数据实时上传管控平台。

3.1 轨道板铺设位置坐标计算

根据路基、桥梁、隧道的分布情况,按照CRTSⅢ型无砟轨道的布置原则进行布板设计,形成按照里程划分的无砟轨道布置段落表[11-12]。

确定好轨道板的铺设里程后,需按照线路设计的曲线要素、断链信息、线间距、坡度等[13-14]参数计算轨道板铺设位置承轨台中心处的经纬距及高程坐标。

计算输出的结果包括了轨道板铺设起点坐标、螺栓孔经纬距、高程、轨道板类型、板所在里程、平面圆曲线半径、竖曲线半径和超高等。

3.2 精调测量手簿

精调测量手簿主要包含了轨道板精调作业工程信息配置、轨道板精调作业系统参数设置、轨道板设计坐标数据配置、精调标架检校[15-16]、轨道板搭接定向、轨道板精调测量、精调成果数据上传等功能,精调手簿的功能界面如图2所示。

图2 精调测量手簿测量界面

将计算得出的轨道板铺设坐标导入手簿,通过指令发送方式控制全站仪对待精调轨道板上棱镜进行测量,测得实测三维坐标反馈至精调手簿,与计算的理论坐标进行对比,从而得到里程、横向、垂向偏差。精调测量手簿包括板首、板尾、四角、完全、单点等测量功能。测量完毕后通过WebService技术[17-18]与管控平台互联互通,实现精调过程数据及结果上传。

4 伺服精调子系统

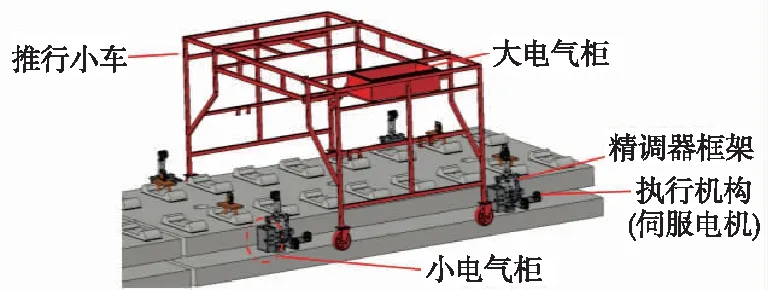

伺服精调系统包括用于在轨道板轴向、垂直轴向、高程方向即X/Y/Z三个方向对轨道板进行调整的三相精调器、沿轨道纵向方向推行的推行小车、用于驱动三相精调器工作的伺服驱动机构以及用于给伺服驱动机构供电的电气柜,系统结构如图3所示。

图3 伺服精调系统结构示意

推行小车包括车架、安装于车架底部的万向车轮、伺服驱动机构的悬挂机构以及用于固定电气柜的电气柜安装架。

三相精调器安装于待调整的轨道板处并与其连接,推行小车通过万向车轮沿轨道板纵向方向推行,用于在需要对轨道板进行精调时,将伺服驱动机构运送至待调整的轨道板处与三相精调器连接,以驱动三相精调器工作,并在轨道板精调完成后,拆下的伺服驱动机构通过悬挂机构悬挂并运送至下一轨道板待精调点。

计算模块用于测量并计算待精调的轨道板X/Y/Z轴向的调整量,基于计算调整量生成调整量控制指令,并将调整量控制指令发送给伺服驱动机构,驱动三相精调器在三个方向对轨道板进行相应调整。

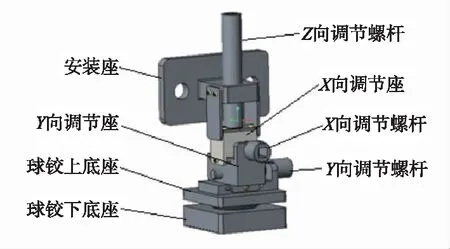

4.1 三相精调器

三相精调器通过螺栓及安装座安装于轨道板侧面的套管,用于为轨道板提供支撑,通过调节螺杆及精调器调节支座来实现轨道板位置的调整。主要结构包括安装座、X/Y/Z三相调节螺杆、调节座、球铰底座组成。如图4所示。

图4 三相精调器结构

其中,球铰的作用为适应轨道底座板的边坡角度,使三个方向的调节螺杆及支座始终处于一个相对垂直面,调节螺杆与调节座间为螺纹丝杆配合,通过螺纹的旋入及拧出实现调节座位置的变化,从而使得轨道板达到目标位置。

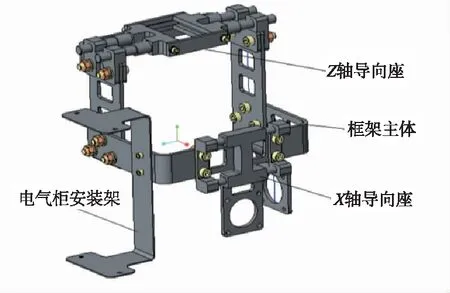

4.2 精调器组装框架

组装框架用于固定执行机构及电气柜,保持执行机构输出端相对于三相精调器调节螺杆的位置,在执行机构驱动调节螺杆过程中,框架还为电机提供反扭矩。

如图5所示,框架组装主要由钢板及螺栓拼装而成,为适应三相精调器在调节过程中的位置动态变化,其中,X/Z两个导向座通过滑杆及滑槽为执行机构提供不同方向的自由度。Y向执行机构则直接固定于框架,与精调器的调节螺杆始终保持相对固定位置状态。

图5 精调器组装框架结构

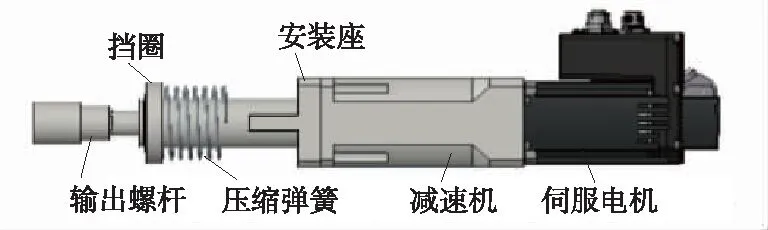

4.3 伺服驱动机构

伺服驱动机构主要由伺服电机[19]、减速机、安装座、压缩弹簧、挡圈、输出螺杆等组成,如图6所示,安装座部分设有凸台,与框架进行限位从而获得反力矩,压缩弹簧则使执行机构贴紧框架组装,使输出螺杆始终与精调器的调节螺杆紧密贴合。此外,执行机构通过安装座部分的结构设计,可使得其与精调器实现快拆、快装功能,在调节完一块轨道板后,可迅速拆卸,随后转移进行下一块轨道板的调节。

图6 伺服驱动机构结构

5 轨道板精调管控平台

基于B/S架构构建轨道板精调管控平台,通过与精调测量系统、伺服驱动系统的互联互通,实时获取装备的运行状态、定位信息、精调结果等,平台根据上传数据进行实时分析,统计数据偏差分布规律,反馈精调装备优化调节策略,同时对偏差较大的及时预警,保障施工质量。

平台建立以RFID(射频识别)芯片[20]编号为索引的数据库系统,将轨道板的铺设信息与制造、仓储信息关联,实现轨道板设计、制造、施工过程的追溯和管控,为全生命周期管理提供基础。

本系统在赣深高铁进行了试用,如图7所示。现场测试方案如下:首先进行全站仪设站;然后完成精调装置安装,执行测量操作后,开始精调作业,伺服电机执行完毕,对轨道板位置进行复测,并将装置进行拆卸并转运至下一块待调轨道板;最后记录轨道板被调整到位所需时间及最终精度。

图7 精调装备赣深铁路现场测试

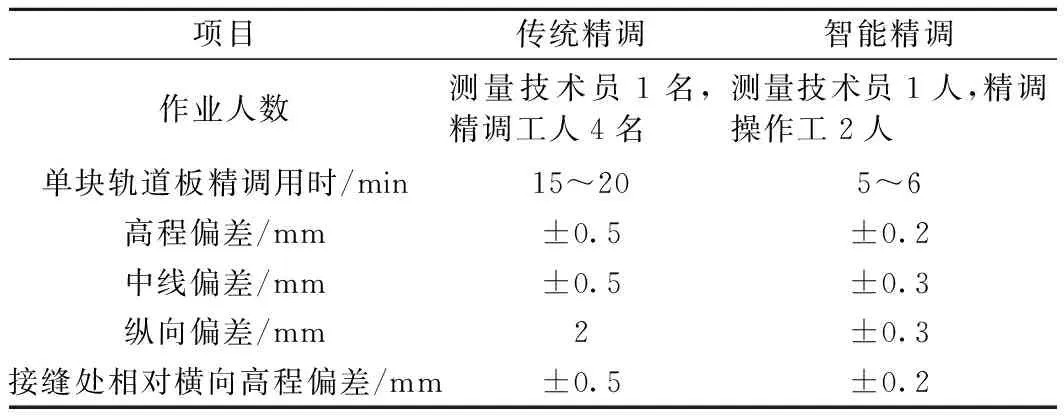

经现场实验表明,精调系统的X/Y/Z向精调精度可达±0.3 mm,精调一块轨道板所需时间为5~6 min。采用本系统精调的工效与传统精调工艺对比如表1所示。

表1 传统精调工艺与智能精调工艺对比

6 结语

CRTSⅢ型板式无砟轨道精调施工是无砟轨道施工关键环节和高铁开通运营的核心保障,直接影响施工质量、进度及成本,提出的精调系统与传统精调方式相比主要有以下提升。

(1)提高精调精度。相比传统工艺,系统将电控系统与伺服电机结合,通过与精调软件实测数据进行实时对接传输,自动执行精调命令,无需人工参与手动调整,减少了精调偏差与调整时间,保证了精调精度,提高了无砟轨道施工质量。

(2)减少人力投入。采用全自动智能机械化施工,现场只需普工配合该工艺的工装设备挪移、安装工作,无需人力旋拧扭力扳手,降低了劳动强度和时间,无需专业施工人员,扩大了适用范围,减少了人员投入。

(3)提升管控水平。运用信息化手段,建立了管控平台,对运行设备进行监管和分析,通过大数据积累不断优化调整策略,同时对施工过程进行实时管控,提升信息化水平。

(4)提高施工效率。利用智能精调施工装置可快速、高效将轨道板精调到位,相比人工手动精调综合效率提升2倍以上,提升了机械化、电控化施工水平,有效提高精调施工效率、缩短精调时间、加快工程进度,缓解工期压力,具有良好的经济效益及社会效益。