负荷传感在登高平台液压系统设计中的应用

苗 增,胡旭杰,邵彦山,孟凡皓

(连云港杰瑞自动化有限公司,江苏连云港 222006)

0 引言

高空作业平台作为工程机械领域的一个重要分支,广泛应用于建筑、市政、工厂、园林等场所,从事抢险救灾、施工维护、建筑安装等工作[1]。

近年来为响应国家节能减排政策,同时为满足用户对高空作业平台工作稳定性的需求。广大科技工作者对高空作业平台结构形式及液压系统进行分析和优化。赵静一[2]、王宝琳[3]、胡元[4]分别对高空作业液压系统、压力补偿和负荷传感技术以及不同的调平的机构形式做了大量的研究,但没有涉及到具体的液压系统回路优化。本文将在分析对比不同负荷传感原理的基础上,结合工程实际,对高空作业平台液压系统进行优化设计,以达到更好的驱动控制效果。

1 负荷传感原理分析

负荷传感按反馈方式可分为阀控负荷传感和泵控负荷传感两种不同形式。前者为容积调速,其主要特点是通过反馈模块控制变量泵的排量,具有系统的动态响应快、多负载并联工况可调性好等特点;后者为节流调速,其主要特点是通过反馈模块中的流量控制阀调节系统的供油量,具有压力损失小、流量稳定性好等特点[5-6]。登高平台作业时各运动机构在运动过程中所受到的外负载力大小是时刻变化的,为实现作业过程的各个关节动作的平稳可控,在设计中引入负荷传感技术以满足作业需求。

负荷传感是一种利用液压泵出口压力与负载压力之间的差值来控制和调节系统输出流量的系统。其一般由变量泵(或定量泵)、负荷传感阀及压力补偿阀组成,通过压力补偿阀,使流经压力补偿阀的流量只与阀芯的开度成正比,不受负载变化的影响。通过控制阀的液压系统流量Q为:

式中:Q为通过阀口流量,m3/s;Cd为流量系数,Cd=0.6~0.61;A0为开口面积,m2;ΔP 为阀口压差,Pa;ρ 为流体密度,kg/m3;

1.1 阀控负荷传感系统

阀控负荷传感系统原理图如图1 所示。图中的压力补偿器作用在系统的工作油路上,控制阀口前后压差ΔP 为定常值。通过调节控制阀口的开度,使系统进入执行机构的流量只与阀芯的开度成正比,而与外负载的变化无关,进而实现执行机构的速度可调控。同时通过梭阀将最高外负载压力信号反馈至三通流量控制阀,使系统的最高输出压力始终高于最高外负载压力一个设定值,而定量泵输出的多余流量通过三通流量控制阀流回油箱。可见,阀控负荷传感系统的压力损失小,只有流量损失,相比于定量泵和溢流阀组成的液压系统更节能。

图1 阀控负荷传感系统原理

1.2 泵控负荷传感系统

泵控负荷传感系统原理如图2所示。在泵控负荷传感系统中,通过梭阀将外负载中的最高工作压力信号传递到变量机构中的负荷传感阀,从而控制变量泵的排量增大或减小,使变量泵输出的流量满足外负载速度要求,而输出的压力始终高出最高工作压力一个定值。利用这一原理,实现变量泵输出流量与负载相匹配,减少了流量损失。和阀控负荷传感系统相比,泵控负荷传感液压系统由于没有了流量损失,节能效果更为明显。

图2 泵控负荷传感系统原理

2 登高平台负荷传感系统的应用

通过上述分析,可知阀控负荷传感系统和泵控负荷传感系统都具有节能的优点,同时又有各自的特点。其中,阀控系统具有良好的速度稳定性,泵控系统具有良好的动态性能。结合登高平台作业特点,在液压系统设计中,为了追求登高平台的稳定性和舒适度,工作平台调平液压系统采用的是阀控负荷传感系统,为了追求登高平台驱动机构的响应及时性和快速性,驱动液压系统采用的是泵控负荷传感系统。采用分开独立的液压系统分别进行控制,达到最佳控制效果。

2.1 登高平台液压系统组成

登高平台由于其高空作业的特点,要求其具有高度的安全可靠性能和抗干扰能力,工作过程中要求运动机构响应迅速,工作效率高。端部工作平台在整个调平过程中要求平稳可靠,不能出现调不平、晃动等情况。

结合登高平台工作性能特点,为达到最佳的经济性和可平稳可靠性。在登高平台液压系统设计中为充分发挥两种负荷传感技术的性能优势,将登高平台液压系统分成驱动液压系统和工作平台调平液压系统两个组成。驱动液压系统由一台负载敏感变量泵作为液压动力源为系统供油,实现登高平台整体回转、主臂变幅及伸缩功能;工作平台调平液压系由一台定量泵作为液压动力源为系统供油,实现工作平台左右摆动、调平及小臂升降功能。

2.2 驱动液压系统

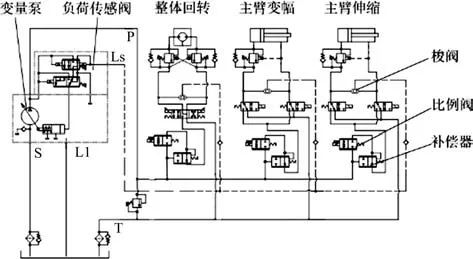

驱动液压系统原理如图3 所示。图中字母P 表示压力油,T表示回油,L1表示泄漏油,S表示吸油。驱动液压系统主要实现整体回转、主臂变幅及伸缩功能。驱动液压系统由变量泵、负荷传感阀、梭阀、比例阀、补偿器以及对应的回转马达、主臂变幅油缸、主臂伸缩油缸等液压执行元件组成。登高平台作业时,发动机带动变量泵运转,输出液压动力油源P,当驱动机构不动作时,各有运动机构的反馈压力为零,通过梭阀网络,负荷传感阀的反馈口Ls 接收到零压信号,并将此信号传递给变量泵,使变量泵保持小流量输出Qmin,以保证液压元件润滑,输出压力仅比最高负载高出一个固定压差ΔP(约2.5 MPa)。此时可驱动液压的功率损失Ps为:

图3 驱动液压系统原理

式中:Ps为功率,kW;ΔP 为系统压差,MPa;Qmin为流量,L/min。

当驱动机构动作时,通过梭阀网络的选择,将某个系统中执行机构中的最高工作压力信号传递到变量泵的负荷传感阀,可实时控制变量泵的排量和输出压力,以适应负载变化,实现变量泵输出功率与负载功率相匹配,减少了液压系统溢流损失,系统压力损失小,起到明显的节能效果。同时液压驱动系统采用补偿器和比例阀配合使用,可通过调节作用在比例电磁铁上的电流来控制通过比例阀的液压油流量大小,进而控制执行机构的运动速度[7]。实现在多负载并联工况下,系统速度可调、响应快速。

2.3 调平液压系统

工作平台调平液压系统如图4所示。工作平台调平液压系统主要实现工作平台回转、工作平台调平及小臂登高功能[8]。工作平台调平液压系统由定量泵、三通流量控制阀、梭阀、比例阀、补偿器以及对应的摆动马达、工作平台调平油缸、小臂升降油缸等液压执行元件组成。由于高空作业的特点,要求登高平台在工作时,工作平台在调平过程连续、平稳,调平性能好、控制精度高,通过以上分析,在同坐平台调平液系统设计中采用阀控负荷传感技术。

图4 工作平台调平液压系统

登高平台作业时,发动机带动定量泵运转,输出液压动力油源始终处于待命状态,由于采用定量泵,可保证液压系统输出流量稳定,使液压系统始终都有充足的液压油供应调平液压系统执行器,保证了调平系统的稳定性,牺牲了一部分流量损失,达到更好的调平效果。

当调平系统不工作时,此时,执行机构负载压力为零,反馈至三通流量控制阀,使系统的输出压力始终比最高外负载高出一个固定值。减少了系统的溢流损失,起到了一定的节能效果。由于登高平台机构在运动过程中,工作调平始终在执行调平动作,当调平系统工作时,通过梭阀网络的选择,将某个执行机构的最高工作压力信号反馈到三通流量控制阀的弹簧控制腔,使系统输出压力始终比外负载最高压力多出一个设定值,以驱动执行机构运动,实现自动调平功能。

在该系统中,三通流量控制阀使系统具有实时的负载适应功能,各支路上的定差减压型压力补偿阀与电液比例阀配合,保证进入该执行元件的流量基本恒定。通过改变电液比例阀控制电流的大小,从而调节系统分配给每个执行器的流量,实现工作机构的运动速度任意调节可控的功能。

工作平台调平系统采用阀控负载敏感技术,该系统的优点是系统压力损失少,发热量小。通过梭阀网络的调节,系统压力只比执行机构的最高压力高出一个设定值,系统刚性大,受负载压力变化影响小。在系统总流量足够的情况下,可同时满足不同支路上执行元件同时动作要求,控制灵敏度高,节能效果明显。且速度平稳可靠、调平效果较好。

3 结束语

根据登高平台功能特点,结合两种负荷传感技术特点,将登高平台液压系统分为驱动液压系统和调平液压系统两个独立的液压控制系统,使登高平台液压系统始终处于最佳工作状态,最大限度地减少能量损失。反馈结果表明驱动液压系统泵控负荷传感技术多负载并联工况稳定,系统更加节能。工作平台调平系统采用阀控负荷传感技术,可满足登高平台良好的速度稳定性、可操控性要求。通过液压系统的优化设计,使设备达到了节能、高效、平稳的要求,同时降低了液压元件的故障率,提高了设备的使用寿命。本文的论述可为登高平台及同类设备液压系统的设计提供参考。