一种装配式光伏电池板清扫机器人的研制

陈尔佳,苏如开,王 琪,张志飞*

(1.广东立胜综合能源有限公司,广东 佛山 528000;2.佛山科学技术学院 机电与自动化学院,广东 佛山 528225)

近几十年来,光伏发电技术日趋成熟,光伏发电成为人类应对能源危机的一大有效方法。由于光伏电池板长期暴露在室外,表面容易积灰,而积灰则是影响光伏发电的关键因素之一[1]。Shehri 等[2]研究表明,早期光伏板表面积灰会使玻璃板透光率下降6%以上,张风等[3]通过野外布置实验发现随着光伏板表面积灰增多,标准小时发电量将降12%~19%。Touati[4]及一些中东学者研究发现,在多哈地区,长时间积灰的单晶硅电池板平均发电功率将下降10%。居发礼[5]的研究表明,清洁干净的光伏电池板发电功率比积灰严重的光伏电池板高出15%以上。由此可见,积灰会严重影响光伏发电质量,导致光伏发电站经济效益受损。因此,对光伏电池板进行周期性清洗是必然的需求。

目前常用的清扫方式有:人工清扫、电帘除尘、纳米自洁技术、光伏机器人清扫等[6]。其中,传统的人工清扫方式费时费力,清扫效果也难以保证;电帘除尘技术及纳米自清洁技术[7]成本极高,不适合大范围使用。与前三者相比,光伏机器人清扫效率、自动化程度较高,可实现无人值守清扫,是目前光伏发电站必不可少的维护设备。

国内外高校和企业近些年来对光伏清扫机器人进行了大量研究,已取得许多丰硕成果。瑞士的GEEKO 公司研制出一种“壁虎”式机器人[8],该机器人体积小、行动灵活,可吸附在光伏电池板表面,利用底部毛刷进行清扫,但此类机器人受体积和重量限制,清扫效率不高,而且携带的蓄电池续航时间不长,无法胜任大中型光伏发电站的清扫工作,只能使用在小型的分布式光伏发电站或屋面光伏发电站。赵波等[9]研制出一种车载式清扫机器人,这种机器人自重较大,体型笨重,无法适应山地或坡度较大的地区,只能在平原地区使用,且由于清扫的机械臂自重大,容易压坏光伏电池板表面的玻璃。王海峰等[10]提出了一种适用于大规模光伏阵列的清扫机器人,该机器人依靠机器足完成横向移动,清扫机构在上下两间横向移动,依靠电机带动刷毛旋转,完成清扫动作,此机器人成本较低,虽不需要导轨牵引移动,但清扫机构较小,清洗时间较长,清洗效果也不够理想。

本文综合国内外各种产品的优缺点,提出一种适合大中型光伏发电站的清扫机器人,该机器人能适应5°~75°的安装倾角,自动化程度高,能完成无人值守清扫工作,机器人机身表面附带光伏电池板,能边工作边充电,有效地解决了动力供应问题。

1 系统组成

1.1 系统总体结构及组成

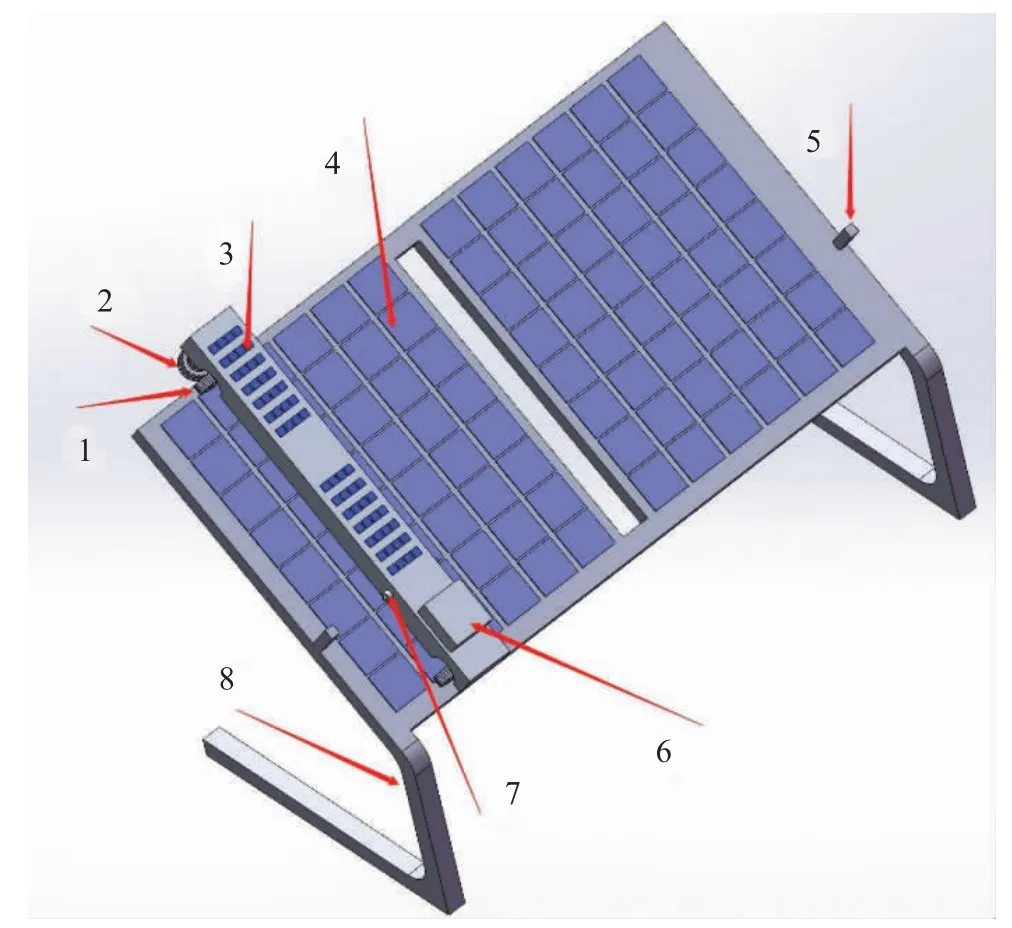

光伏板及清扫机器系统的总体结构如图1 所示。

图1 光伏板及清扫机器系统结构图

机器人采用直列爬附式结构,利用光伏电池板的倾斜度使行走机构爬附在表面。行走机构沿光伏电池板边沿行走,内部带有毛刷清扫履带,履带旋转时,履带上的毛刷扬起灰尘,从而达到清灰的目的。

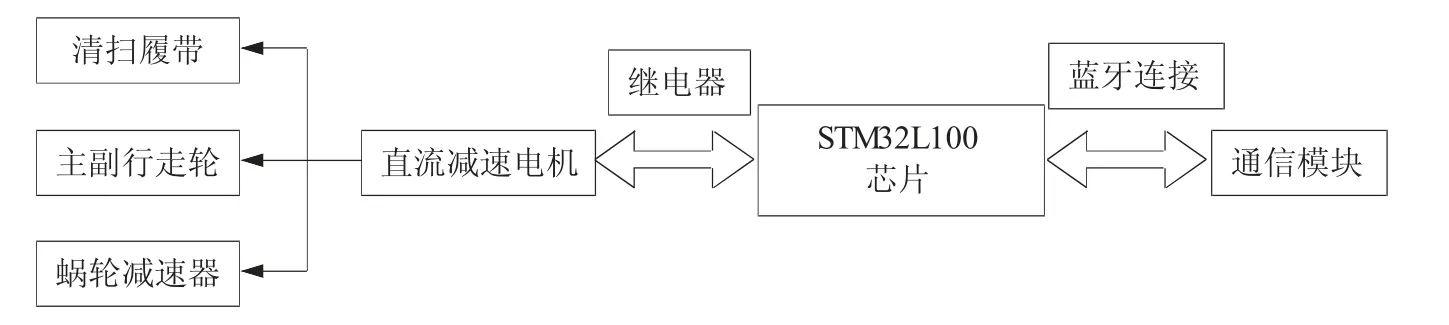

机器人由行走机构、信息采集机构、控制箱、供电机构、驱动机构组成,总体控制框图如图2 所示。

图2 清扫机器人总体控制框图

1.2 行走机构驱动电机的选择

行走机构由主副行走轮、毛刷履带、机身自带太阳能电池板、传动结构组成。主行走轮位于机器人上下两端,副行走轮安装在上端。主行走轮与副行走轮垂直摆放,在机器人运行时,主行走轮沿光伏板固定框架水平移动,副行走轮沿光伏板固定框架边缘横向运动,两轮共同带动机器人在光伏板表面移动。

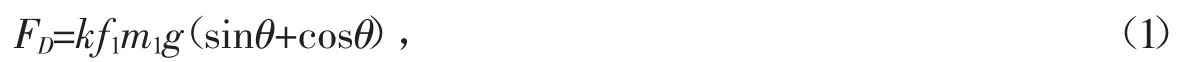

行走机构所需驱动力为

其中,k 为行走轮安全系数,根据工程经验取1.2~1.5;f1为行走轮与光伏电池板表面玻璃摩擦系数;m1为行走机构总重量;θ1为光伏电池板安装倾角。

行走轮所需驱动力矩为

其中,MD为行走轮驱动力,R 为行走轮半径。

根据以上计算,可以确定直流减速电机的输出扭矩、输出功率、减速比等参数,在满足驱动要求的前提下,尽可能选择性价比高的减速电机。

1.3 信息采集机构

信息采集机构由位置传感器和运动方向传感器构成,负责采集机器人的位置信息、运动方向信息,然后将信息统一传送至控制箱处理。位置传感器同时有限位功能,当机器人行走至折返位时,限位开关开启,限制机器人行动,机器人折返,以防止机器人运动超过边缘导致滑落。

1.4 控制箱

控制箱内包含主控芯片、MPPT 太阳能控制器、继电器等控制部件,主要功能为行程控制、通信、报警。主控芯片为意法半导体公司生产的STM32L100,信息采集机构采集的信息传送至主控芯片后,由主控芯片发出信号控制机器人行程。同时,主控芯片可通过无线信号进行外部通信,外部控制器可对主控芯片发出指令,控制机器人行程。

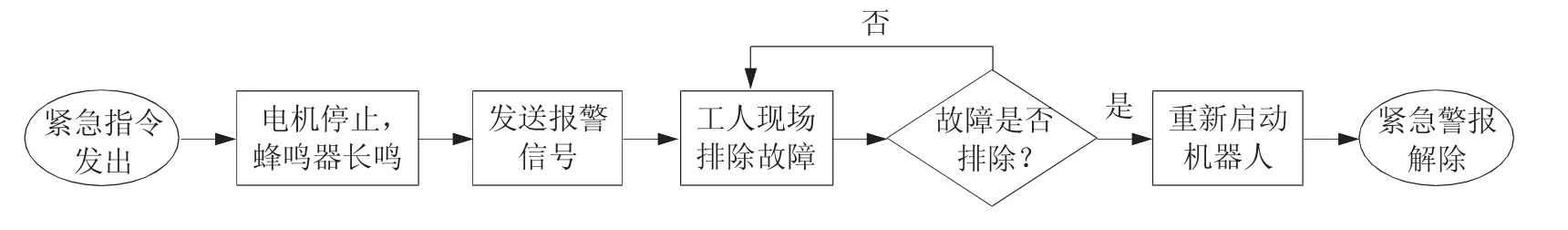

机器人的报警流程如图3 所示。遇紧急情况时,主控芯片向蜂鸣器发出指令,蜂鸣器长鸣;同时向电机发送紧急停止指令,使机器人停止;然后向外部发送报警信号,提醒工作人员前往现场查看情况。等待工作人员处理现场情况,确认现场安全后,由工人重新按下启动按钮,机器人方可继续工作。

图3 报警处理流程图

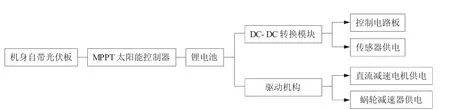

1.5 供电机构

供电机构由机器人机身上部自带的两块光伏电池板及MPPT 太阳能控制器、锂电池组成。MPPT 太阳能控制器将太阳能转换为电能,为锂电池充电,锂电池作为电源,给减速电机、主控芯片、传感器供电。控制电路有DC-DC 转换器,将MPPT 提供的24 V 电压转换为5 V 电压,给控制电路板供电。供电机构在阳光充足时自动充电,解决了动力供应问题。供电流程图如图4 所示。

图4 供电流程图

1.6 驱动机构

驱动机构由直流减速电机以及配套的四台蜗轮减速器构成,为行走轮及毛刷履带提供动力。电机主要依靠主控芯片发出控制信号进行控制,芯片控制信号经由继电器发出,控制两个继电器的开通和闭合,从而控制电机正转、反转和停止。主副轮均由蜗轮减速器驱动,从而保证两轮同步运动。驱动机构的控制框图如图5 所示。

图5 驱动机构控制框图

根据以上功能要求,设计的芯片构架如图6 所示,其中,标注1:位置开关。通过检测位置开关的开或者关,经光电耦合器,给单片机输入高低电平;标注2:电机正反转驱动电路。通过控制两个继电器的开通和闭合,实现控制继电器正反转的功能。

图6 控制芯片结构

2 系统主要构件

(1)主、副行走轮。设计的光伏清洗机器人采用外径为12 cm,内径为7 cm 的行走轮,行走轮外表为弹性橡胶,能防雨水侵蚀和空气氧化。行走机构在运动时,主副行走轮能为机身提供弹性支持力,使机器人能紧紧爬附在光伏电池板上,如图7 所示。

图7 行走轮

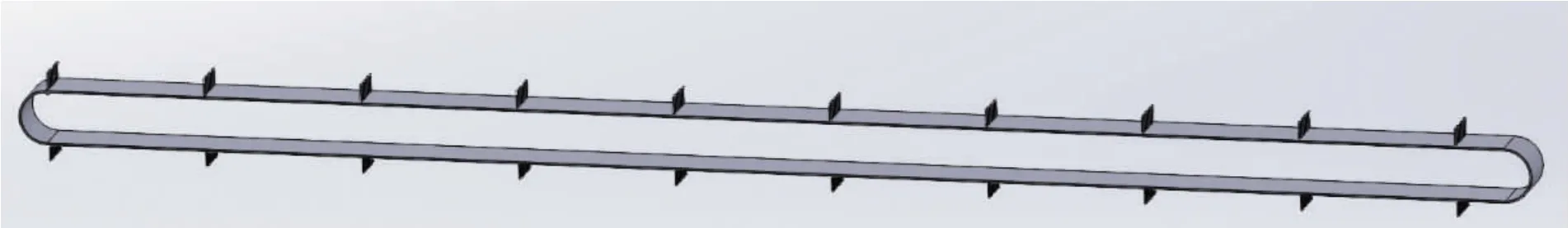

(2)毛刷清扫履带。由于各个光伏电池板生产厂商所制电池板尺寸各有不同,为保证通用性,本设计使用峰值功率为190 W 的两块单晶硅电池板尺寸作为参考。设计的清扫履带周长为6 m,带宽为7 cm;刷毛采用质地柔软、弹性力好的尼龙材质。减速电机带动履带旋转,刷毛扫过光伏板表面,扬起灰尘,达到清扫目的,如图8 所示。

图8 清扫履带

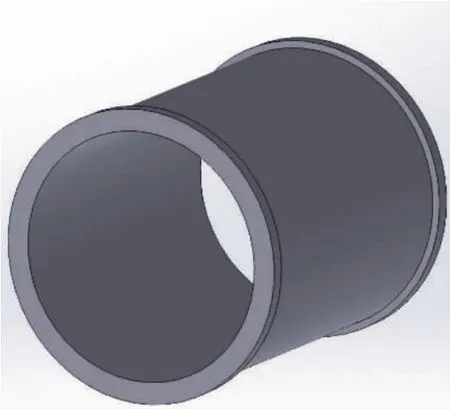

(3)支撑滚筒。本设计采用直径为6.8cm 的支撑滚筒,主要作用是用于支撑毛刷履带,防止毛刷履带在运动的过程中下坠。滚筒上下端有0.5 cm 厚的阻挡沿,防止毛刷履带运动时左右晃动,如图9所示。

图9 支撑滚筒

(4)直流电机及蜗轮减速器。在满足性能的前提下,本次设计考虑造价的经济性,采用一台24 V 直流减速电机和四台配套的蜗轮减速器提供动力,降低了制造成本,如图10 所示。

图10 直流减速电机

3 实验结果

笔者在实验室内搭建实验平台,并设计机器人行程:左右来回清扫一个周期,机器人在停车位启动,沿光伏板横向运动,运动至折返位时,停止3s,然后机器人反向运动,最后运动至停车位并停止。经多次实验,机器人行走速度为4.5 m/min 时,清扫效果最好。

在实验过程中,机器人均能完成来回清扫动作,运动过程平稳,机身整体振幅小;机器人能紧紧爬附在光伏电池板表面,多次实验中均未出现跌落情况;机器人往返运动、停止等功能运行正常。如图11所示,机器人清扫效果良好,光伏电池板表面无颗粒较大的灰尘,满足清扫要求。

图11 清扫效果图

4 结语

针对光伏电池板表面积灰问题,本文设计了一种装配式光伏电池板清扫机器人。机器人采用直列爬附式结构,依靠光伏板倾斜度在斜坡稳定运动;通过毛刷履带扬起灰尘,达到无水清洁目的;依靠蜗轮减速器传动,保证主、副行走轮同步运行;机器人自带光伏电池板,解决了动力供应问题。在现场实验中,机器人清扫效果良好,已满足光伏发电站要求,可以应用在中小型光伏发电站中。利用智能检测方法进行清扫质量的自动识别是下一步完善控制系统的重要工作。