铜合金表面微弧氧化膜的制备及其耐蚀绝缘性能研究*

彭振军,徐 惠,罗 兰,梁 军

(1. 兰州理工大学 石油化工学院,兰州 730050;2. 中国科学院兰州化学物理研究所 固体润滑国家重点实验室,兰州 730000)

0 引 言

铜及其合金具有优良的机械加工性能,强度较高,导热性及导电性能好,化学稳定性高,作为国民经济中重要的基础材料和功能材料,在机械制造,航空航天,电子电器等工业领域有着广泛的应用需求[1]。然而其存在质软、耐磨性较差及特定环境中易腐蚀等缺点,为进一步利用和开发铜及其合金的服役寿命及功能属性,利用合适的表面强化及处理手段是必要的[2-7]。

微弧氧化(PEO)是等离子体电解氧化的简称,又称等离子体微弧氧化(MAO),是在A1、Mg、Ti等金属及其合金表面产生弧光放电并通过等离子体化学、热化学及电化学等作用机制原位生长陶瓷膜的表面处理技术[8-14]。A1、Mg、Ti等金属及其合金在金属-氧化物-电解液体系中具有电解阀门的作用,被德国学者A. 贡特舒尔茨称为阀金属。当阀金属浸入电解液中,施加电流后阳极金属表面立即生成一层很薄的氧化物屏障层,而完整的氧化物屏障层是产生介电击穿和弧光放电的必要条件[15]。现有的研究表明,微弧氧化过程中的弧光放电特性主要来源于氧化膜及其表面气膜的击穿。然而,铁、镍、铜等金属及其合金在氧化初始阶段,其表面很难形成电绝缘的屏障层,而屏障层的形成是金属表面产生火花放电的必要过程,因而直接在铁、镍、铜等非阀金属表面制备微弧氧化层是十分困难的[16-17]。有研究者通过热浸镀铝[18-19]、磁控溅射镀铝[20-21]等预处理方式在此类金属表制备铝层,进而采用微弧氧化处理的手段实现表面氧化膜的制备。Karpushenkov等[22]则在铁表面直接微弧氧化制备了类陶瓷层,其初始的氧化物屏障层为非铁基体氧化物,然后在铝酸盐和硅酸盐电解液中通过电解质的沉积作用生成屏障层,从而完成了表面微弧氧化膜的制备,这为实现其他非阀金属表面高性能微弧氧化膜的制备提供了借鉴思路。Cheng等[23]在硅酸钠的体系中,以终止电压高达860V的高电压条件下在铜合金表面制备了微弧氧化层,并考察了微弧氧化层的耐磨损性能。

为了更好地探究和扩展非阀金属表面微弧氧化膜制备的可行性,本文在H62铜合金表面采用了铝酸盐电解液体系,在终止电压为250V-350V的中低压范围内实现了铜合金表面微弧氧化膜的快速制备,同时考察了该氧化膜的耐腐蚀性能和电绝缘性能。

1 实 验

1.1 微弧氧化膜的制备

试验样品材料选用H62铜合金,样品尺寸为40 mm×30 mm×4 mm。实验前依次使用600#、100#、1500#的SiC水砂纸对样品表面进行打磨抛光,再经丙酮超声清洗和去离子水冲洗后,干燥备用。微弧氧化电源采用北京金弧科技有限公司的JHMAO200H双极性脉冲电源,以样品为阳极,不锈钢盘管为阴极,在恒压模式下制备氧化膜,所用正电压分别为250、300和350 V,负压恒定为90 V,频率为250 Hz,占空比为8%,正负脉冲个数比为4:1。微弧氧化采用铝酸盐电解液体系,具体组成如下:20 g/L NaAlO2,9.5 g/L NaH2PO4,10 g/L NaH2PO2及2 g/L NaOH,氧化处理时间为3 min,为方便下文中的表述,在不同电压条件下制备的微弧氧化膜分别用Cu-250、Cu-300及Cu-350来表示。

1.2 测试与分析

通过扫描电子显微镜(SEM,JEOL JSM-5600LV)观察氧化膜的表面及截面形貌;利用X射线能量色散谱仪(EDS,Oxford instruments X-MaxN 80)分析膜层元素含量及分布;采用X射线衍射仪(XRD,PANalytical Empyrean)测试氧化膜的物相组成。

利用电化学工作站(AUTOLAB PGSTAT 302N)对不同电压下制备的微弧氧化膜及铜合金基体进行动电位极化曲线和电化学阻抗谱(electrochemical impedance spectroscopy, EIS)测试。测试采用标准的三电极体系,以铂片为辅助电极,Ag/AgCl为参比电极,测试样品为工作电极,测试样品暴露面积约为1 cm2。依据ISO 9227-2006测试标准,利用盐雾试验箱对氧化膜进行中性盐雾环境加速腐蚀试验。采用耐压测试仪(CJ2671S)测量了氧化膜在交流和直流模式下电压与漏电流的关系曲线。

2 结果与讨论

2.1 微弧氧化膜的结构与组成

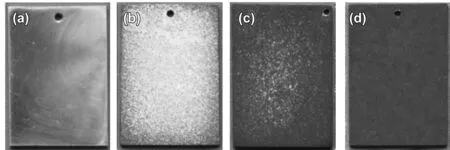

图1是H62铜合金在不同微弧氧化电压条件下制备的微弧氧化膜的宏观照片。从图中可以看出,微弧氧化处理的铜合金与未经处理的基材(图1(a))相比,其表面的金属光泽基本消失。但不同于阀金属表面微弧氧化膜均匀的生长过程,氧化膜生长沿铜合金边缘部位逐步向中心蔓延,最后完全覆盖整个样品表面,说明铜合金微弧氧化过程中的火花放电存在明显的边缘效应。随着电压的增加,氧化膜生长覆盖的速度越快。在微弧氧化电压为250V的条件下,从图1(b)中可以看出,铜合金的边缘首先生成黑灰色的氧化膜,越靠近中心区域,样品表面黑灰色氧化膜越少甚至消失,电压增加到300V时,从图1(c)中可以看出,铜合金表面已被黑灰色氧化膜基本覆盖。当电压继续提高至350V时(图1(d)),黑灰色氧化膜已完全覆盖了铜合金表面,与300V条件下的氧化膜外观相比,氧化膜的颜色更深。

图1 铜合金在不同微弧氧化电压下的宏观照片:(a) 铜合金;(b) Cu-250;(c) Cu-300;(d) Cu-350Fig.1 Macro photos of copper alloy in different PEO voltages: (a) Cu substrate; (b) Cu-250; (c) Cu-300; (d) Cu-350

图2为铜合金在不同电压条件下制备的样品边缘部位的微观形貌。从图2(a)、图2(b)及图2(c)可以看出,微观形貌上未发现有铜基体裸露区域,说明铜合金的边缘部位已完全被氧化膜覆盖。从图2(a1)、图2(b1)及图2 (c1)的局部放大图中可以发现,边缘部位的氧化膜均表现为典型的微弧氧化结构特征。250 V电压下时,氧化膜表面有大量孔径较小的微孔分布,随电压的升高,表面微孔数量减少,微孔孔径越来越大,并出现典型的“火山口”微观结构特征。这是由于电压较低时,微弧氧化过程中的弱火花击穿放电主要发生于氧化膜与电解液的界面处,能量较低的火花放电导致氧化膜表面呈现出类沉积物特征。随电压的升高,发生于基体界面处的强火花击穿放电次数越多,放电通道内的能量也越高,通道内的烧结反应也越剧烈,导致放电通道残留的孔径也越大,氧化膜表面出现明显的大微孔和熔融产物堆积形成的凸起。

图2 铜合金边缘部位表面微弧氧化膜的微观结构:(a、a1) Cu-250,(b、b1) Cu-300,(c、c1) Cu-350Fig.2 The microstructure of the PEO coatings on the surface of Cu alloy edge region: (a, a1) Cu-250,(b, b1) Cu-300,(c, c1) Cu-350

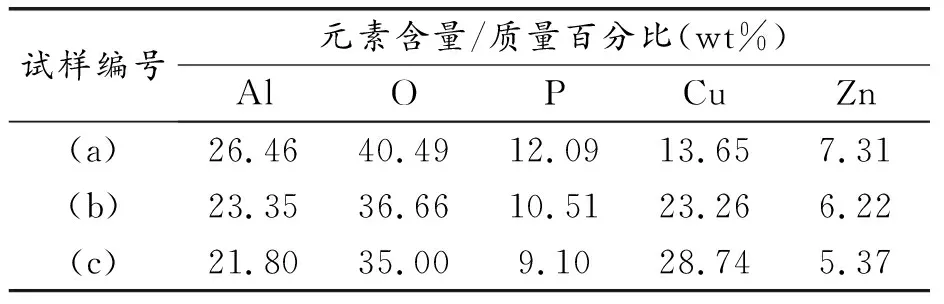

表1列出了不同电压条件下制备的微弧氧化膜表面边缘部位的元素组成及含量。可以看出,氧化膜主要由Al、O、P、Cu和Zn元素组成,其中Al、O及P元素来自于电解液,Cu和Zn则来源于铜合金基体,表明氧化膜的生长既有来自电解液中的化合物沉积,也有铜基体的自身氧化。进一步分析发现,随微弧氧化电压的升高,氧化膜中的Al和P元素含量逐渐降低,而Cu元素含量逐渐增加,说明电压越高,微弧氧化过程中击穿放电的能量越大,铜合金基体参与氧化成膜的程度越高。

表1 铜合金边缘部位微弧氧化膜的元素含量

图3为铜合金在不同微弧氧化电压条件下制备的氧化膜中间部位的微观形貌。从图3(a)中可以看出,氧化膜中间部位存在数量较多,面积较大,表面光滑的不规则“低洼区”,结合表2的元素分析发现,该区域(选区2所示)表面以Cu和Zn等基材的元素分布为主,Al和O元素质量百分比分别为3.68 %和9.61 %,不含P元素,推测认为该区域为铜合金基体裸露区,表面可能吸附有少量Al(OH)4的溶胶。从图3(b)中可以看出,随电压的增加,铜合金基体表面 “低洼区”的数量及面积明显减少,且“低洼区”表层分布有明显的“干泥膜”结构。从表2中(选区3)的元素分析发现,该区域Al和O元素含量明显增加,且出现了P元素,说明300 V的电压条件下,“低洼区”表面已从阳极氧化的吸附沉积阶段进入了微弧放电的烧结成型阶段,但由于其火花放电数量及强度相对较弱,导致表面涂层呈现类沉积物的结构特征[22]。而随电压的进一步增加,如图3(c)所示,氧化膜已完全覆盖铜合金基体,表面呈现出明显的微孔和微裂纹结构。进一步分析发现,微裂纹有明显的拼接特征,说明微弧氧化膜的生长覆盖是渐进式的。从表2中选区(1, 4, 5)元素分布对比可以看出,随电压的升高,来自于电解液中的Al、O和P元素质量百分比含量逐渐降低,而来自于铜合金基体的Cu和Zn元素则逐渐升高,说明微弧氧化过程中电压越高,铜合金基体自身氧化的程度也就越高。

表2 铜合金中间区域微弧氧化膜的元素含量

图4显示了铜合金不同微弧氧化电压条件下的氧化膜截面形貌及其元素分布。从图中可以看出,氧化膜整体相对较致密,未发现明显的分层现象,其成分主要由来自于电解液中的Al、O、P和来源于铜基体的Cu和Zn构成,说明铜合金表面微弧氧化膜的生长是化合物的沉积和基体氧化共同作用的结果。并随电压的升高,微弧氧化膜的厚度也随之增加。进一步分析发现,不同电压条件下微弧氧化膜与铜合金基体界面处比较平坦,说明铜合金表面微弧氧化膜的生长是以向外生长的化合物沉积为主。而350 V电压条件下的氧化膜与铜基体界面处出现明显的裂纹,分析认为可能是镶嵌制样过程中环氧树脂固化时收缩导致的。但同时也证明了,微弧氧化电压越高,氧化膜厚度越厚,与铜基材间的结合强度也随之降低,也说明了提高微弧氧化过程中能量供应会导致氧化膜与基体间结合力下降的问题。

图4 不同电压条件下的铜合金表面微弧氧化膜截面及元素分布:(a) Cu-250,(b) Cu-300,(c) Cu-350Fig.4 The section and composition of the PEO coatings on Cu alloy surface under different voltage conditions: (a) Cu-250,(b) Cu-300,(c) Cu-350

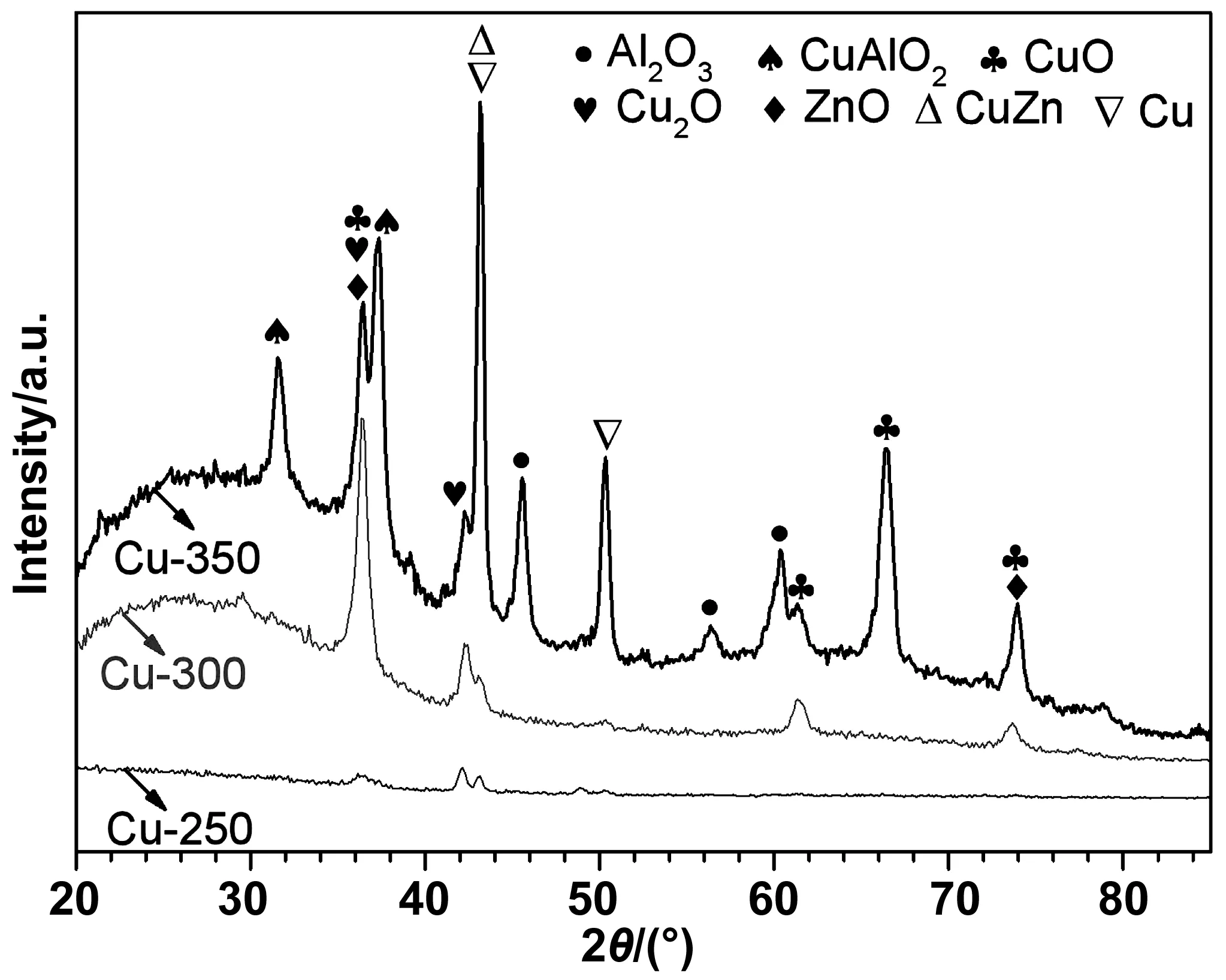

图5为不同电压条件下铜合金表面微弧氧化膜的XRD谱图。从图中可以看出,电压为250 V时,谱图中只出现了与铜合金基体相关的CuO、Cu2O及ZnO的氧化物衍射峰,其中最强峰为43.3°左右Cu及其金属间化合物CuZn的衍射峰,说明该条件下制备的氧化膜厚度较薄。随电压升高到300 V,衍射峰主要为36.4°左右的CuO、Cu2O及ZnO氧化物峰,说明铜基体的氧化一直伴随于微弧氧化过程中。而2θ为20~35°之间有隆起的宽峰说明随电压的增大,氧化膜中非晶态的Al、P氧化物增加,随电压的继续升高至350 V,谱图中开始出现种类较多,峰型尖锐的晶态衍射峰,说明该电压下的火花放电能量足够支持非晶态氧化物向晶态转变,具体体现为氧化膜中出现的晶态Al2O3和CuAlO2的衍射峰,而P元素的氧化物始终以非晶态形式存在。

图5 不同电压条件下的铜合金表面微弧氧化膜的XRD图谱:(a)Cu-250,(b)Cu-300,(c) Cu-350Fig.5 XRD patterns of the PEO coatings on Cu alloy surface under different voltage conditions: (a) Cu-250,(b) Cu-300,(c) Cu-350

2.2 铜合金表面微弧氧化膜的生长行为

图6为不同电压条件下的铜合金表面微弧氧化膜生长方向的截面形貌。通过氧化膜的截面与铜合金基体的原始表面对比可以看出,在铝酸盐电解液体系中,铜合金表面微弧氧化膜基本以向外生长为主,说明其生长特性主要为电解液中化合物的沉积。根据图3铜合金中间部位氧化膜的微观结构及元素分布,结合氧化膜生长的截面形貌,研究认为铝酸盐电解液体系中,微弧氧化的初始阶段,不同于阀金属表面自发形成的氧化物屏障层,铜合金表面沉积磷酸铝(AlPO4)介电质的屏障层是其后续进行微弧氧化的关键。随微弧氧化电压的升高,基体参与氧化成膜的比例增大,在厚度增加的同时氧化膜内部致密性也得到提高,350 V的电压条件下获得了具有良好耐腐蚀性和绝缘性能的微弧氧化涂层。这说明通过类似的化合物沉积构筑初始介电质的屏障层实现铜合金表面微弧氧化的制备过程是完全可行。这也为其他非阀金属表面微弧氧化膜的制备提供了参考与借鉴。

2.3 微弧氧化膜腐蚀防护与绝缘性能测试

2.3.1 微弧氧化膜电化学性能测试

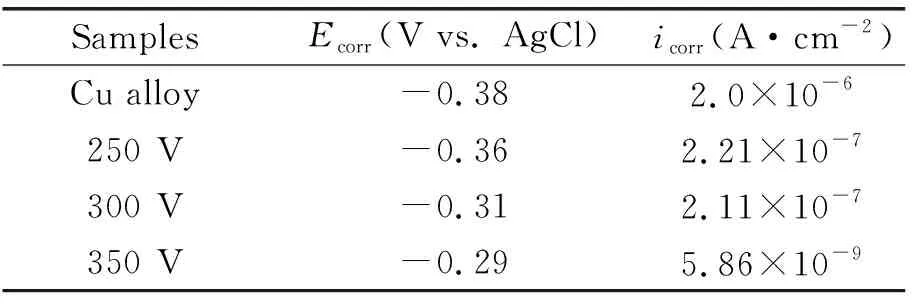

图7为铜合金及不同电压条件下制备的铜合金微弧氧化膜在3.5 % NaCl溶液中的动电位极化曲线。从图中可以看出,相比较于铜基体,铜合金表面微弧氧化膜的抗腐蚀性能均有所提升,结合表3的拟合结果发现微弧氧化处理后的铜合金自腐蚀电位(Ecorr)均发生了正移,其中Cu-250,Cu-300以及Cu-350分别正移了20、70和90 mV,腐蚀电流密度(icorr)也都有了明显的降低,相比较于铜基体下降了1~3数量级,而腐蚀电位的正移和腐蚀电流密度的下降都说明了微弧氧化处理后铜合金的耐蚀性得到了提高[24-25]。

图7 铜合金及氧化膜在3.5 % NaCl溶液中的动电位极化曲线Fig.7 Potentiodynamic polarization of the Cu alloy and PEO coatings in 3.5 % NaCl solution

表3 3.5 %NaCl溶液中的动电位极化曲线拟合结果

2.3.2 微弧氧化膜的中性盐雾测试

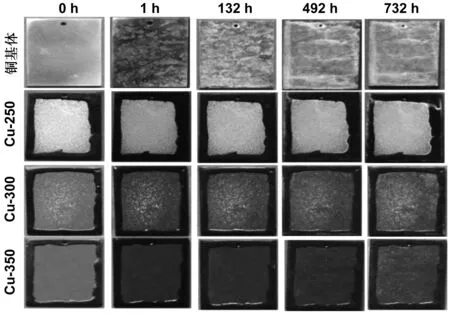

盐雾试验是考察样件在工业生产和实际应用中长期耐蚀性能的一种有效手段。图8为不同电压条件下的铜合金表面微弧氧化膜的中性盐雾(5%(质量分数)NaCl)试验照片。从照片中可以看出,铜合金基体在浸泡1 h之后表面就已经出现了腐蚀产物,且随着试验时间的延长腐蚀产物堆积越来越多,132 h以后出现了严重的质量损失。而经微弧氧化处理后的铜合金表面盐雾试验132 h后均未有明显变化,说明微弧氧化处理能有效提高铜合金的耐盐雾腐蚀性能。进一步分析发现,盐雾试验492 h以后,Cu-250和Cu-300表面均有少量的腐蚀产物出现,732 h以后未发现腐蚀物堆积,说明铜合金表面的微弧氧化膜具有很好的抑制腐蚀扩散能力。而732 h盐雾试验后Cu-350氧化膜表面只残留有NaCl溶液干燥后的盐粒,未观察到明显的腐蚀产物覆盖。盐雾试验结果表明,表面微弧氧化膜能显著提高铜合金基体的抗中性盐雾腐蚀能力,其中微弧氧化电压越高,氧化膜越厚,耐腐蚀性能越好,这与电化学腐蚀性能测试结果一致。

图8 微弧氧化膜的中性盐雾试验照片Fig.8 Macro morphologies of the PEO coatings in neutral salt spray experiment

2.3.3 微弧氧化膜的绝缘性能测试

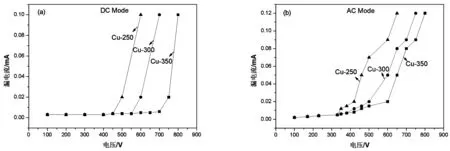

图9为铜合金表面微弧氧化膜在直流和交流模式下电压与漏电流的关系曲线。击穿电压测量时,一根测试输出线接铜合金的导电部位(选取无氧化膜的部位)并接地,测试用的高压测试笔或高压夹紧贴于铜合金表面氧化膜测试区域,缓慢提高电压,同时记录相应的漏电流值,直到氧化膜被击穿短路为止。由于铜合金边缘与中心区部位氧化膜厚度相差较大,为更好地体现氧化膜整体的绝缘性能,选取试件中间及周围薄弱区域作为测试点,测试稳定后取平均值作为曲线数据。

图9 微弧氧化膜在直流和交流模式下的电压与漏电流关系曲线Fig.9 The voltage and leakage curves of the PEO coatings in DC and AC modes

从图9(a)中可以看出,在直流模式下氧化膜的电压与漏电流呈线性关系,图9(b)中可以发现在交流模式下,氧化膜的电压与漏电流基本呈类抛物线关系。以0.012 mA的漏电流为临界值,低于该数值时,漏电流随电压的升高增加缓慢。而漏电流高于0.012 mA以后,继续升高电压引起漏电流快速上升,说明此时氧化膜被击穿。进一步分析发现,直流模式下Cu-250,Cu-300和Cu-350氧化膜的可靠工作电压分别为500,650和750 V。而在交流模式下Cu-250,Cu-300和Cu-350氧化膜的可靠工作电压则只为400,500及600 V。从测试的结果可以看出,氧化膜在直流模式下的击穿电压比交流模式都要高,并且相同的电流模式下,氧化膜厚度越大,其绝缘性能越好。

3 结 论

(1)在铝酸盐的电解液体系中,不同电压条件下实现了铜合金表面微弧氧化膜的制备,氧化膜主要是由Al2O3、CuAlO2、以及少量Cu2O、CuO和含P的非晶态氧化物组成。

(2)铜合金表面微弧氧化膜主要以铝酸盐中化合物的沉积为主,随微弧氧化电压的增加,氧化膜厚度增大,致密性增加。

(3)在350 V的电压条件下获得了具有优异耐蚀和绝缘性能的微弧氧化膜,与铜合金基体相比较,其腐蚀电流密度降低了3个数量级,中性盐雾腐蚀732 h后氧化膜表面仍未发现明显的腐蚀产物,在直流和交流模式下的耐击穿电压分别提升至750 V和600 V。