商用车车身多模型联合尺寸优化

刘娇霞,郭继文,崔震,孙雪,王娜

浙江飞碟汽车制造有限公司五征分公司汽车研究院 山东日照 276800

随着经济的不断快速发展,环保问题日益凸显,国家明确提出了能源战略发展要求。节能、减排、降耗,成为汽车行业发展的主要趋势。商用车节能性越来越受到汽车行业的重视,据研究,汽车整备质量每降低10%,燃油经济性可改善6%~8%,污染物排放将减少5%~6%。商用车的轻量化就是在保证强度、安全性和耐久性的前提下,尽可能地降低汽车整备质量,从而提高商用车的经济性和动力性,减少燃料消耗,降低排气污染。车身是商用车重要的结构件之一,起着承载驾驶员以及保护其行驶安全的重要作用。车身质量对整车节能性有着重要影响,车身轻量化是汽车轻量化的重要组成部分。

尺寸优化设计是车身轻量化设计的基本方法之一,能够在具备初版结构之后,在约束条件和目标值的要求下进行尺寸优化,得出最合理厚度及其分布。在商用车中,一般同一平台的车型会配备几种统一风格的车身造型,按照半排、单排、以及双排分别作为配置之一,这几种不同的车身就要求尽可能的做到模块的通用化,以减少设计制造成本,缩短研发周期。如果针对以上几种车身形式分别进行尺寸优化,会导致两个车身的共用件优化出来的厚度不完全一致,无法实现通用化设计,不利于设计的模块化和标准化。多模型尺寸优化将两个车身同时进行尺寸优化,共用件优化完之后厚度是一样的,能够实现通用化,从而减少零部件种类和数量,降低开发成本。

首先针对初始满足各项性能目标且存在共用件的两个车身(宽体和中体)进行基础性能的分析,然后利用多模型联合优化技术(MMO),设定优化变量、优化响应、优化约束和优化目标,在性能不降低的前提下,针对两种车身实现钣金厚度的优化分析。

基础性能分析

1.建立模型

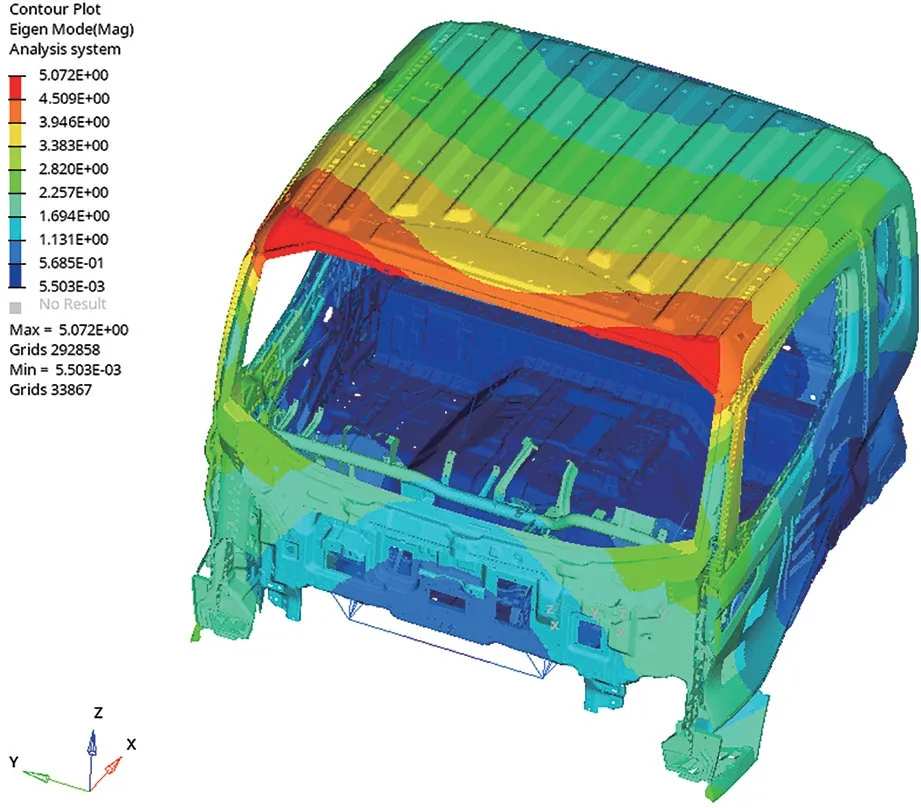

首先参照企业的车身建模规范建立车身有限元分析模型,利用Hypermesh软件进行网格划分。模型包含白车身及车门,不带玻璃,模型如图1所示。

图1 车身模型

2.基础性能校核

尺寸优化之前,先对宽体车身和中体车身进行基础性能分析。工况设置、载荷和约束条件参考企业标准。宽体车身一阶模态20.69Hz,扭转刚度18 370.5N·m/deg,弯曲刚度4486.5N/mm,具体分析云图如图2~图4所示。其他工况的基础性能以及中体车身的基础性能均满足企业标准。

图2 宽体车身一阶模态

图3 宽体车身扭转工况位移

图4 宽体车身弯曲工况左右纵梁Z向变形

3.多模型联合尺寸优化

在一个优化过程中,如果两个优化的对象模型存在共用的结构,则需要同时考虑不同模型的优化结果,使得共用结构的优化结果保持一致,才能最大化的发挥优化的作用,设计出优良的结构。传统的单模型分别优化的方法无法保证最后得到统一的结果,这就需要运用多模型联合优化来求解。

选取宽体车身71个钣金件和中体车身52个钣金件进行多模型联合尺寸优化,其中宽体车身和中体车身共用件14个,通过如图5所示编码实现多模型联合优化。宽体车身和中体车身共用件的设计变量的ID号需要保证相同,因为Hyperworks是通过ID号来关联不同模型的设计变量,其他非共用件设计变量ID号不能相同。

图5 实现多模型联合优化编码

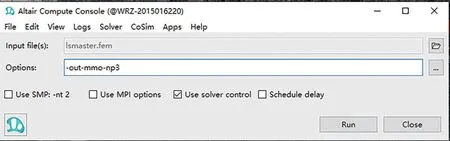

提交计算文件时,-np后面的数字是联合优化的模型个数加1,比如两个模型进行联合优化,则-np后面数字是3,如图6所示。

图6 作业提交

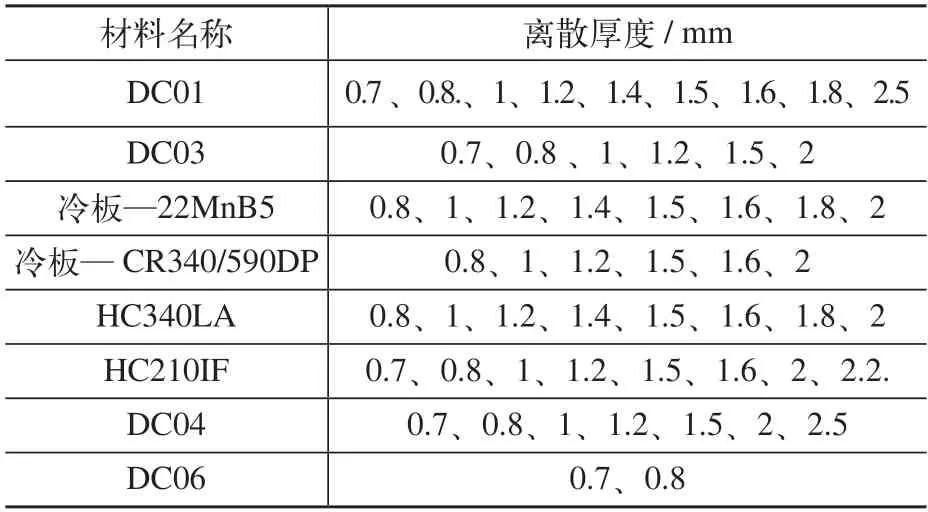

优化的约束条件根据企业内部标准,目标值质量最小。采用厚度离散化,离散厚度是目前市场上易得资源,厚度范围见表1。

表1 离散厚度范围

尺寸优化完成之后,宽体车身质量由299.1kg降至287.8kg,减重11.3kg。中体车身质量由217.3kg降至207.2kg,减重10.1kg,减重效果明显。14个共用件厚度优化完成后保持一致。

尺寸优化后性能验证

将尺寸优化的厚度赋予宽体模型和中体模型,分别进行性能校核验证,载荷工况设置和原结构基础性能校核时保持一致。宽体车身一阶模态由原先的20.7Hz提升为21.5Hz,中体车身一阶模态由原先的22.22Hz提升为23.77Hz,其他各工况的性能均满足要求且不低于初始结构。

结语

利用Hyperworks软件,通过多模型联合尺寸优化使宽体车身降重11.3kg,中体车身降重10.1kg,减重效果显著,且优化完成后车身的各个工况性能均满足要求。利用离散厚度优化,使优化后的厚度成为市场易得资源,通过多模型联合优化使得共用件在优化完成后依然能够实现共用,符合设计的通用化原则。多模型联合尺寸优化对于车身的轻量化设计具有重要意义。