固体物料大垂深投料运送系统设计研究

李文旭,仇晋宇,姬凤祥,雷平博,张武涛

(1.山西长治县雄山煤炭有限公司第五矿,山西 上党区 047100;2.陕西开拓建筑科技有限公司,陕西 西安 710054;3.潞安集团 余吾煤业有限责任公司,山西 屯留 046100)

某矿井下沿空留巷对混凝土的用量及运输量相当大,物料运输效率低、运输距离长,且长时间运输,水泥容易结块,影响混凝土墙的可靠性和墙体质量。通过从地面开挖建设1个垂直钻孔投料系统,在地面通过地面搅拌站将称量、搅拌好之后的干混料直接投放到盘区大巷附近,通过盘区大巷运输至井下湿料站,可以减少运输距离4 000 m,缩减辅助运料环节,缩短了运料时间,保证混凝土墙的浇筑质量。

1 井身结构设计

1.1 投料钻孔

投料钻孔直径的大小取决于两个因素:①物料最大颗粒的直径;②所需的物料量。

投料钻孔直径太小直接影响物料的输送且容易堵管,过大则增加经济成本,影响井底接料。一般取大于最大通过物料粒度的3倍作为投料钻孔的直径[1]。

根据物料的粒径不大于50 mm的要求,并考虑物料中碎石硬度较大、对投料管磨损大,以及井筒较深、维修困难等问题,借鉴类似条件矿井的投料系统情况,确定投料管内径为343 mm,投料钻孔直径为550 mm,通过能力大于20 m3/h或44 t/h.

1.2 投料管

在投料管安装过程中,投料管除承受纵向拉力外,还需承受物料对管壁的冲击、冲蚀摩擦及外侧岩体对管体的围压作用[2]。因此,投料管需满足抗拉和抗压要求。

投料管承受的周围岩体内原岩应力对其压力的最大值处在投料管底端,承受外压的长圆筒临界压力由勃莱斯公式确定。通过计算,材质为Q235、厚度为12 mm的钢管能够满足投放深度为390.4 m的强度要求。

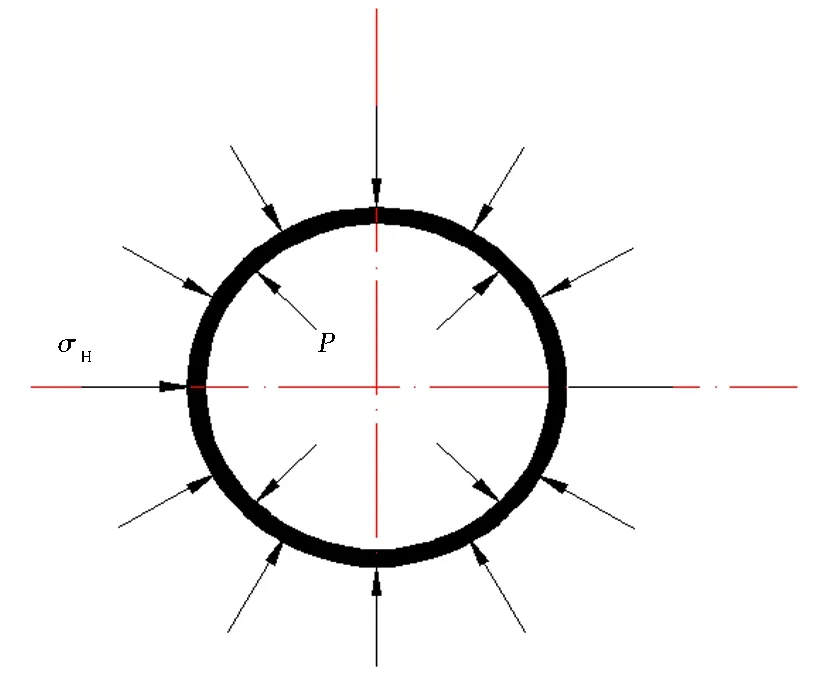

结合投料,通过理论计算及广泛调研,确定了投料管的外径为377 mm,投料管由两层材料构成,内层为5 mm厚的陶瓷衬板耐磨材料,外层为12 mm厚的Q235钢管,除去误差,投料管的有效孔径为343 mm.为了避免投料管在安装过程中出现“卡管”现象,同时保证投料管的垂直度,确定550 mm为最佳钻孔直径,见图1.

图1 投料井井身平面图

2 投料井稳定性验算

2.1 钻孔围岩压力计算

钻孔围岩压力与埋深成正比,计算钻孔孔底围岩压力,即为钻孔最大围岩压力来校核水泥浆固井充填层的厚度设计是否合理[3]。根据围岩分级方法,唐安煤矿钻孔孔底围岩级别属于Ⅲ级,可知岩层重度25 kN/m3,内摩擦角φ为39°,围岩计算摩擦角φc为60°,泊松比v为0.2,上覆岩层垂直应力计算如下:

σv=rh

(1)

式中:h=400 m,代入数据计算得:

σv=rh=25 kN/m3×400 m=10 MPa

通过垂直应力与水平应力的关系,计算钻孔所受的水平应力,即为钻孔所受围岩压力p,计算如下:

(2)

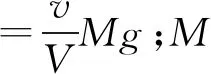

式中:σv为垂直地应力;σH为水平地应力;v为泊松比,取0.2.

将数据带入公式可得:

2.2 投料井壁厚度验算

投料井井壁由水泥浆充填层和钢管复合而成,通过钻孔孔径和投料管的孔径可知,水泥浆充填层厚度为86.5 mm,强度等级为C40,钢管采用12 mm厚的Q235钢管,强度设计值为205 MPa.

采用“荷载-结构”设计方法,依据厚壁圆筒理论[4],分别计算水泥浆固井充填层厚度和钢管厚度,计算公式为:

(3)

式中:Rd为圆半径,分别取275 mm和188.5 mm;fc为充填层强度设计值,N/mm2,分别取30 MPa和205 MPa;v为荷载安全系数,取2.4;hc为充填层厚度设计值,mm.

将数据带入上式得: 水泥浆充填厚度h1=82.5 mm;钢管厚度h2=2.5 mm.设计充填层厚度为86.5 mm,计算为82.5 mm,钢管厚度为12 mm,安全系数为4.8,表明由水泥浆充填层和钢管复合而成的井壁在满足井身结构的同时,能够保证支护安全。

2.3 投料管强度验算

考虑管壁受动压荷载产生的冲击力时,投料管强度能否满足要求,考虑最不利情况,即在连续下料堵管时,根据自由落体计算1 m3干料到达底部的速度,计算公式如下:

v2=2gh

(4)

带入数据可得:

根据动量公式计算物料到达底部的冲击力,计算如下:

Ft=mv

(5)

式中:t为物料从运动到静止所动的时间,取1.5 s;m为1 m3干料的质量,为1 650 kg.

带入数据可得:

冲击力产生的压强计算如下:

式中:S为投料管横截面积。

由公式(4)和(5)可知,1 m3料冲力产生的压强与速度成正比,而速度与下落高度成正比。搅拌机为间隔下料,后下的1 m3料总比前1 m3料产生的冲力小,而受力面积一致,综合考虑最不利情况,即堵管(管内可存36.1 m3料)发生在管底部,整管料冲击力产生的最大压强为:

式中:∑m为满管干料的质量。

基于弹性理论,投料管内压在投料管管壁产生径向压力和切向拉力,图2所示投料管内压引起的应力如下:

图2 投料管受力示意

(6)

令式中R=r,计算管壁受到的最大切向拉应力,将数据带入,计算可得:

式中负号表示管壁受拉。

在GB50017-2003《钢结构设计规范》中,Q235的抗拉强度设计值为205 MPa,堵管时干料产生的最大切向拉应力为54.75 MPa,安全系数为3.7,试运行后投料管强度完全满足施工要求。

2.4 水泥浆粘结力分析

本节验算水泥浆对投料管产生的粘结力是否抵抗住投料管自身重力和物料在投料管下落过程中产生向下摩擦力,考虑最不利时,即摩擦力和干料自身重力相等时,根据混凝土手册可知,水泥浆强度等级为40 MPa,钢材和水泥浆的粘结强度为7 MPa.

首先计算每米钢管重力,计算如下:

G=ρVg=ρπ(R2-r2)hg

(7)

式中:ρ为钢管密度,取7 850 kg/m3;R为钢管外径,取0.188 5 m;r为钢管内径,取0.171 5 m.

带入数据得:

G钢=ρπ(R2-r2)hg

=7 850×3.14×(0.188 52-0.171 52)×10

=1.11 kN

其次计算干料对管壁的摩擦力,计算如下:

f=G料

(8)

将数据带入得:

f=G料=0.09×1 650×10=1.5 kN

最后验算粘结力,计算如下:

F粘=P·S

(9)

式中:P为粘结强度,取7 MPa;S为管外壁表面积,取1.18 m2.

将数据带入得:

F粘=P·S=7×106×1.18=8.26×103kN

由此可知,F粘远远大于每米钢管产生的重力和管内每米干料对管壁产生的摩擦力之和,因此水泥浆粘结力符合要求。

3 结 语

1) 通过理论计算,在地面打设垂直钻孔至井底,可以快速地将固体充填物料运送至工作地点,缓解了矿井辅助运输压力,降低了工人工作强度。有效节省了人力、物力、财力,保证了沿空留巷用料质量,提高了沿空留巷工程质量,从而保证了矿井安全生产。

2) 固体物料大垂深快速投运系统不仅可以在矿山方面应用,还可以应用于更多的地下工程,如:隧道工程、地铁工程等,为类似工程提供了借鉴。