煤矿单体液压支柱及π型梁自动拆装关键装备设计研究

魏红亮

(山西潞安环保能源开发股份有限公司,山西 长治 046204)

煤矿综采工作面用单体液压支柱通常简称为单体柱,在综采工作面超前支护区域、沿空留巷滞后支护区域中具有重要的作用。

煤矿井下单体柱的打设与拆卸通常由人工完成,首先由专门的单体柱支护工将单体液压柱、π型顶梁运送至工作地点;安装单体柱时,先将π型顶梁抬起,再将单体液压柱扶正顶在π型顶梁中间,然后升起单体液压柱将π型顶梁顶升到巷道顶面铁丝网处,人工用钢丝将其绑在顶面铁丝网处,将其挂在巷道顶面,待顶起3个π型顶梁后,依次安装各单体液压柱。安装单体液压柱时先由工人将其扶正,升起单体液压柱,调整位置将π型顶梁顶在巷道顶面,随后依次完成其余各单体液压柱的立起、顶升。工作流程繁琐、效率低下,且存在一定的安全隐患[1]。

随着开采技术的不断进步,很多矿井在回采过程中采用了沿空留巷技术,提高了煤炭回收率,但沿空留巷工艺保留巷道需要进行较长距离的滞后支护,因此单体柱拆装工作量增大。

目前,国内外尚没有单体液压支柱自动拆装的相关专利及设备,工人进行支护作业时,大都采用同样的工艺流程。因此,研究支护作业施工的智能化具有一定的前瞻性和创新性。

1 装备设计思路

1.1 实现功能

1) 可实现单体液压柱的抓取、旋转;

2) 可实现π型顶梁的抓取、托举;

3) 可实现单体液压柱和π型顶梁的搬运功能。

1.2 性能需求

1) 因为其作业环境为井下高瓦斯环境,整套装备须满足煤安防爆要求;

2) 车辆驾驶须符合井下巷道作业要求,并且具有较好的爬坡和路面适应能力。

1.3 项目的创新点

在煤矿井下巷道狭窄作业空间里,实现支护作业机械化和自动化施工。在沿空留巷支护作业中,进行施工少人化、无人化探索,为智慧矿山的构建迈出新的步伐。

2 作业车结构组成及功能

2.1 作业车组成

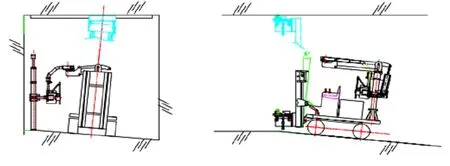

作业车主要由升降装置、夹持装置、助力机械手、履带底盘、车身、动力机组、驾驶台及控制系统组成,见图1.

图1 单体液压支柱及π型梁自动搬运、拆装作业车结构示意(mm)

1) 升降装置由框架、升降座、导向装置、升降油缸、摆动油缸等组成,其作用是将顶梁举升到安装高度。

2) 夹持装置安装在升降装置的升降座上,保证顶梁在上升过程中位置固定、不晃动。它由夹持座、夹头、导向机构、夹紧油缸及调平机构等组成。

3) 助力机械手完成单体柱在铺设和拆卸过程中的快速移动、定位以及单体柱上、下作业车。它由立柱、机械臂、机械手、控制盘、夹紧气缸、旋转气缸、平衡气缸及空压机、电源等组成。

4) 车身安装在履带底盘上作为各功能部件的载体,由车架和配重组成。

5) 驾驶台由操纵台、操纵手柄、电器开关、监控面板及驾驶座椅组成。驾驶座椅可根据操作手的要求进行调整。

6) 履带底盘由底盘支架、驱动轮(含马达和减速机)、引导轮、支重轮、拖链轮、橡胶履带及张紧机构组成。

7) 动力机组由柴油发动机、液压泵、液压油箱、燃油油箱、控制阀、蓄电池、电器控制箱、散热器等组成,为作业车作业和行驶提供动力。

8) 控制系统由燃油控制器、马达调速器、油门控制器、油泵控制器、转速传感器、电磁阀、液压管路、电路及照明灯具等组成。

控制内容包括:①发动机与油泵的功率匹配;②发动机自动暖机和防止过热;③发动机快速增强功率;④蓄电池电量管理;⑤空压机自动启停;⑥作业执行机构启停及速度;⑦行走机构启停及速度;⑧转向机构启停及速度;⑨照明;⑩驻车锁定。

2.2 作业车功能

1) 顶梁及单体柱铺设。如图2所示,作业车到达作业位置后,工人将置于车身一侧的顶梁抬下,至车前横转90°,将其放在夹持装置内;启动夹紧油缸回缩,夹紧机构将顶梁定位夹紧。启动升降油缸,升降装置将顶梁举升至安装位置;工人在梯架上用铁丝将顶梁固定在巷道顶部的钢筋网上;启动夹紧油缸外伸,松开顶梁,升降装置下降回位。如此,完成一个顶梁的铺设。接着,工人手持助力机械手控制盘,推动机械臂转动至车身另一侧,通过控制盘上的按钮操纵机械手夹持单体柱;上提机械臂,单体柱呈水平装态离开车身后,操纵控制盘使单体柱旋转90°,呈竖直状态;推送单体柱至规定位置着地,垫平单体柱底部;用软管连接单体柱,向单体柱输入乳化液至规定压力。如此,分别完成顶梁两端的单体柱的铺设。按此步骤,在初步完成一定数量支护(一梁两柱)的铺设后,依次完成各梁中部单体柱的铺设,最终实现一梁三柱的支护。

图2 单体液压支柱及π型梁自动搬运、拆装作业车在平坦路面上作业(mm)

当遇到倾斜路面时,如图3所示,夹持装置自带、调平机构,升降装置前后方向俯仰,履带车有前后左右移动功能,使得顶梁具备6个自由度,能够在各种倾斜路面实现快速调平,保证铺设作业顺利进行。

图3 单体液压支柱及π型梁自动搬运、拆装作业车在倾斜路面上作业

2) 顶梁及单体柱拆卸。顶梁及单体柱的拆卸与铺设的动作相同,顺序相反。

3) 顶梁及单体柱搬运。顶梁及单体柱分置在车身两侧固定,每次可搬运2梁4柱。

2.3 作业车性能

1) 操控性。作业车采用液压驱动,动力输出平稳,通过调节液压油流量可以方便地控制运动机构的执行速度。车上设置驾驶台,作业人员在驾驶座椅上通过手柄操作,操控性能良好。

2) 行驶性。作业车裸车(不带顶梁和单体柱)尺寸为:长3.4 m、宽1.4 m、高2.7 m,符合巷道通行条件。转向半径1.7 m,可以在巷道内调头,为施工作业提供了良好条件。

作业车设计自重约2.7 t,全重约3.4 t(每次搬运工件0.7 t),选用承载3.5 t的橡胶履带底盘及功率相匹配的柴油发动机,动力充足,爬坡能力强,行驶噪音小。

3) 安全性。按照国家标准《爆炸性环境 第1部分:设备 通用要求》, 确定井下高瓦斯环境的危险等级,再依据危险等级进行相应的“电气设备的选择、电气设备的安装、电气线路的设计以及接地设计”,在作业车制造上,严格按照煤矿井下产品质量保证体系,对采购、加工、装配、调试、实验各环节全面监控。

3 存在的问题

1) 作业车柴油燃料加油距离较远,本身辅助运输不便。单体液压支柱及π型梁自动搬运、拆装作业车的主要作业地点为煤矿综采工作面,距离井下柴油加油硐室远,考虑到作业车体积较小,燃油箱容量有限,还需考虑由其他井下运输车辆将作业车运输到综采工作面,涉及到转载和换装。

2) 作业车机械臂旋转和托举过程中,可能受到异物的干扰。煤矿综采工作面巷道支护中外露的锚杆和锚索,巷道变形,处理巷道变形而搭设的大板和木垛,巷帮敷设的电缆、水管、瓦斯管路,都将对作业车的旋转、托举、升降等造成影响。

4 结 语

煤矿单体液压支柱及π型梁自动拆装设备的投入使用,使支护工作用工从9人降至3人,单个工作面每年能节约人工费用90万元,支护作业用时减少一半。在现有井下采煤工艺不变的前提下,综采工作面两巷采用单体液压支柱+π型梁支护短时间内还无法改变,该装置的应用可减轻劳动强度、提高作业效率。