基于Moldflow软件的银饰制件浇口优化设计

常开洪 郑海东 张喜根

(贵州电子信息职业技术学院,贵州 黔东南 556000)

0 引言

浇口尺寸、位置和大小设计是影响注塑质量的关键,同时也决定了熔体在型腔中流动的均衡性和方向性。若浇口设计不当极易出现熔接痕、形变等问题,所以利用Moldflow软件对浇口进行优化设计能够为注塑行业提供仿真试验和模拟分析,以此缩短试验周期,降低企业生产成本,有助于促进注塑行业与注塑技术发展。

1 银饰制件浇口设计方案——以自润滑关节轴承为例

1.1 行腔与模芯确定

模具型腔的设计需要根据技术条件和生产需要所确定,技术条件主要包括注塑机的锁模力、模具总尺寸、模具分尺寸以及模具尺寸精准度等,而除去技术条件,在一定程度上增加型腔也会提高生产成本。就模具成型质量而言,注射量不需要过多的型腔,过多的型腔不仅会延长注塑时间,同时也无法保证注塑产品尺寸的精准度。该文以自润滑关节轴承设计为例,由于自润滑关节轴承属于高精度小型嵌件,所以该文的型腔选择为一模一腔结构形式。

模芯作为注塑过程中的关键结构,其精准差要求控制在±0.5mm以内。同时模芯质量的优异与否是直接影响注塑产品质量的关键因素。该文以自润滑关节轴承注塑研究为例,为了区别于传统模芯,该研究注塑衬垫材料抢先于轴承内外圈之间,因此该文所研究的自润滑关节轴承需要发挥定位功能,由此可得模数据图(如图1所示)。考虑轴承外圈加工的精准度要求,下模芯内表面设计需要在标准尺寸基础之上增加0.5mm,在置放杆端下模芯凹槽位置在标准外圈基础之上增加0.5mm,以此保证轴承的周向定位功能。

图1 自润滑关节轴承模芯

1.2 模架选择

结合该试验所使用的注塑机尺寸(415 mm250 mm),综合考虑模具与注塑机的尺寸匹配程度,该试验所选用的动模和定模底座截面尺寸为250 mm200 mm,由于动模与定模与该模具底座位置长度一侧相比会减少20 mm ~30 mm,因此该试验定模与动模尺寸为200 mm200 mm。

模具高度与注塑机开模行程大小、距离有关,而注塑机开模行程是模具在开合过程中所达到的面积。因此,模具高度应当满足>+++(5~10)mm(其中为开模的最大行程,为模架高度,为注塑产品高度,为动模与定模的分离距离)。

结合此次试验的注塑机条件,开模最大行程为400 mm,结合《注塑模模架操作规范》,此次设计的定模与动模之间的分离距离为110 mm,由此可得模具模架图(图2)。根据图2可知,模架从上至下依次为定模底班、脱料板、定模板、动模板、支撑板以及底座,高度依次为30 mm、20 mm、60 mm、60 mm、70 mm以及25 mm,由此模具总高度为265 mm。

图2 模具模架图

1.3 银饰制件浇口设计

银饰制件浇口需要遵循以下5个原则:1)熔体进入型腔过程中,确保熔体填充不出现涡流。2)主流道、分流道避免出现弯折情况,以此减少注塑压力,同时保证流道轴线与喷嘴保持一致高度。3)注塑过程中为保证均衡进料,熔体在进入过程中需要针对一模一腔结构保证熔体达到对称一致,所以分流道需要尽量采用平衡式分布。4)喷嘴进料选用分流道冷料穴。5)开模过程中由于浇口塑料与注塑产品容易出现分离情况,所以注塑后产品应当尽量减少注塑痕迹,以此保证轴承性能。

自润滑关节轴承浇口通常采用直浇口、侧料口和点浇口3种类型。其中直浇口归属于大浇口类型,该浇口类型横截面大于直流道截面面积,因此此类浇口能够有效减少熔体流动阻力,有助于物料传递,更加适用于长流道的大型注塑产品注塑过程中。但是同时也是因为浇口截面面积较大,所以后续除料困难,除料完成后痕迹明显,影响注塑产品外观和性能。侧料口归属于边缘浇口类型,该浇口类型截面小,优点在于方便加工和修正,能够通过控制浇口的深度、宽度控制注塑速度,并且该浇口类型截面小,所以后续处理方便,对外观和后续使用影响较小。但是同时由于其截面小,所以注塑过程可能出现排气不畅等问题,进而导致塑件表面出现坑包等质量问题。点浇口与侧浇口同属于小浇口类型,但是点浇口具备小浇口的一般特性(流动阻力大、剪切效率高和防止倒流),同时连接强度较低,易于拉断,后续处理简单,对外观和后续使用影响较小。结合自润滑关节轴承浇口特点类型,该研究选用小浇口类型,同时考虑自润滑关节轴承浇口形状,为避免破坏杆端关节轴承整体结构,所以该研究采用点浇口浇口类型。

根据浇口直径,如公式(1)所示。

式中:为浇口直径,mm;为材料系数;为材料壁厚系数;为型腔表面积,mm。

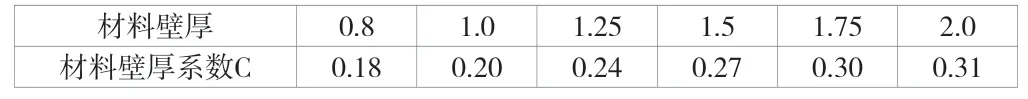

壁厚系数与材料品质有关,通过分析银饰材料壁厚系数(表1),该研究注塑衬垫中心壁厚系数为0.24。

表1 点浇口系数数据

通过绘图软件查阅自润滑关节轴承相关数据得知,自润滑关节轴承内表面积为637 mm,浇口直径为0.97 mm,由于研究所需材料不同,因此将浇口直径设计为0.95 mm,浇口长度控制在0.3 mm~0.5 mm。

2 基于Moldflow软件的银饰制件浇口注塑过程模拟

2.1 浇口系统创建与检验

通过对浇口的尺寸以及位置设计,对流道系统构建相应的模型,由于Moldflow软件采用嵌件双层面网格操作设计,并不支持冷却系统分析,所以无须对冷却系统进行设计。

完成浇口系统创建之后,在Moldflow软件中需要对浇口系统连贯性进行检验,以此确定流道系统是否与衬垫相联通,以此保证熔体能够顺利流入。完成了浇口系统创建与检验后,通过Moldflow软件进行“填充-保压-翘曲”的设置,并采用默认工序对浇口系统进行初步模拟,并将初始数据进行如下设置:将模具温度设置为70 ℃;将熔体温度设置为285 ℃;将流动速率设置为60 cm/s;将保压压力设置为60 MPa、将冷却时间设置为12 s,以此进行试验。

2.2 数值模拟结果分析

所谓填充时间是指熔体在浇注过程中显示时间,从浇注时间的长、短以及自润滑关节轴承浇口部位形变情况能够关注不同时间段注塑产品的填充情况。在Moldflow软件中通过动画的形式重现了熔体填充的过程。为了保证展示更加直观,通过对0.2 s、0.4 s、0.6 s和0.9 s的状态进行观察,得出以下结论:在0.2 s时,熔体进入型腔;0.9 s时型腔填满;在0.4 s~0.7 s时间段,熔体流动情况平稳,并未出现明显流动异常。

熔接痕的出现主要是由熔体浇注过程中并未完全融为一体,而在融合部分形成印记造成的。在轴承衬垫中,熔接痕的出现主要是由浇口在法线融合区域,熔体在型腔流动过程中产生直流造成的。通过Moldflow软件分析,熔接痕的出现一般出现在弯曲强度第轴承摆动疲劳区域产生,并且由于该区域受压明显,区域承载能力差,因此会出现熔接痕情况。通过观察接痕情况得出以下结论:熔接痕主要出现在熔体交汇处,为了规避熔接痕的出现,可以改善注塑工艺或者提高熔体温度。

形变情况主要是指注塑产品脱模后出现弯曲或者旋转情况,较为典型的形变现象则是在浇口平坦处出现不同朝向的弯曲,形变问题的出现会直接影响产品性能。该文通过研究自润滑关节轴承,如果注塑完成后浇口处出现明显形变情况,那么轴承受力则会分布不均,不同部位磨损情况则会不同,进而影响使用寿命。

在Moldflow软件中对轴承浇口形变情况进行分析,得出以下结论:方向形变量为0.11 mm,方向形变情况为0.10 mm,方向形变情况为0.06 mm。由于关节轴承形变数据需要控制在±0.04 mm,明显三个方向的形变情况均超出该范围。

3 基于正交试验银饰制件浇口注塑成型工艺优化方案

3.1 试验因素与水平设计

模具温度过高,熔体无法在规定时间内降温,而冷却后的材料分子链会出现明显收缩,进而导致形变情况;而模具温度过低,则极易导致材料流动性不足,出现填充不足的问题,进而因残余应力导致形变情况。根据Moldflow软件,在轴承的窗口中将模具温度控制在75 ℃~115 ℃,并在此区间范围内将模具温度控制在75 ℃、85 ℃、95 ℃、105 ℃和115 ℃进行试验。

熔体温度与材料性质和材料系数相关,熔体温度过低会增加流动阻力,导致出现熔接痕;而熔体温度过高,则极易出现烧灼情况,影响材料性能。因此,结合轴承的材料和系数,将熔体温度范围控制在280 ℃~305 ℃,并在该区间范围内将熔体温度控制在280 ℃、285 ℃、290 ℃、295 ℃和300 ℃进行试验。

流动速度与注射压力有关。如果流动速度过小,则导致熔体前沿温度与后沿温度不同,出现冲模困难,进而出现熔接痕情况;如果流动速度过大极,易导致剪切速率过高,出现烧灼现象,浇口处会产生蛇形喷流,降低材料性能。因此,结合轴承的材料和系数,将流动速度范围控制在30 cm/s~50 cm/s,并在此区间范围内将流动速度控制在30 cm/s、35 cm/s、40 cm/s、45 cm/s、50 cm/s进行试验。

保压压力能够保证熔体紧贴轴承,但是较高的保压压力会导致脱模困难,在顶出过程中出现形变,或者出现飞边;而不足的保压压力则会出现熔体无法与轴承紧贴,轴承壁与熔体之间出现空隙,影响使用效果。根据实际生产经验,轴承保压压力需要控制在40 MPa~80 MPa,所以选取40 MPa、50 MPa、60 MPa、70 MPa以及80 MPa进行试验。

冷却时间占据总浇筑时间的80%以上,如果冷却时间过短,则易导致轴承出现形变情况,影响轴承尺寸稳定性;如果冷却时间过长,则影响生产成本。根据填充时间进行分析,冷却时间需要控制在9 s~21 s,所以选取9 s、12 s、15 s、18 s和21 s进行试验。

3.2 结果分析

极差分析公式如公式(2)所示。

式中:为极差;X为等差求和;X为选项数量。

根据公式(1)可得出体积极差分析结果(表2),根据结果显示轴承注塑过程中保压压力对其影响最大,其次是模具温度、流动速率、冷却时间和熔体温度。由数据显示,银饰制件浇口的注塑工艺可采取如下设置:模具温度75 ℃,熔体温度280 ℃,流动速率50 cm/s,保压压力80 MPa,冷却时间21 s。

表2 体积极差分析结果

方差分析法能够在极差分析的基础之上区分各个因素的试验结果,以此保证实验精准度。该文试验的方差分析是通过因素变量与目标变量进行分析,并且通过分析各个因素之间的变化估算试验因素对实验结果所残生的影响。根据软件处理,得出体积收缩率分析结果数据(表3),根据方差分析结果显示保压压力影响明显大于其他4个因素分子,并且该结果与体积极差分析结果相似。

方差分析法能够在极差分析的基础上区分各个因素的试验结果,以此保证试验精准度。该文试验的方差分析是通过因素变量与目标变量进行分析,并且通过分析各个因素之间的变化估算试验因素对试验结果所残生的影响。根据软件处理得出体积收缩率分析结果数据(表3),方差分析结果显示保压压力影响明显大于其他4个因素分子,并且该结果与体积极差分析结果相似。

表3 体积收缩方差分析

4 总结

经过研究,该文利用Moldflow软件以自润滑关节轴承为银饰制件浇口进行设计,并设计2种不同的设计方案,然后采用Moldflow软件、极差分析以及方差分析对试验进行模拟并得出数据结果,然后得出相应的模具温度、熔体温度、流动速率、保压压力和冷却时间等模拟数据。经过研究,能够为注塑行业缩短银饰制件浇口开发周期,降低企业生产成本,有助于提高企业生产效率,对指导工业化生产具有一定实践意义。