高含硫天然气净化厂环境影响评价

吴鹏斌,崔吉宏,曹文全,陈 镭,李 思

(中石化广元天然气净化有限公司,四川 广元 628400)

加强污染防治和生态建设,扎实做好碳达峰碳中和各项工作,优化产业和能源结构,建立资源消耗、环境承载力预警机制,已成为我国的重要发展方向。大力开发以天然气为代表的清洁能源,是污染防治的一个重要措施。川渝地区海相天然气储量极其丰富,近十年先后开发了普光、元坝、龙王庙等大型酸性气田。但该类气田处理工艺复杂,生产过程消耗大量能源,外排烟气和水量大,未建立有效的能源消耗和环境影响评价体系,对加强污染防治和生态建设缺乏具有指导性、操作性的研究成果。

某高含硫天然气净化厂共建设4列净化处理装置及配套的公用工程和辅助设施。净化装置以酸性天然气为原料,采用UDS-2溶剂脱HS、CO、有机硫工艺,净化气经三甘醇脱水后输送至川气东送管线,酸性气则依次经克劳斯、两级催化转化和SCOT尾气处理工艺回收硫磺,酸性水采用单塔低压汽提技术净化。

本工作以该净化厂2019年的生产运行为依托,定量核算各类资源消耗、碳排放和污染物排放,采用各污染物对不同环境影响的贡献度计算方法建立环境影响评价模型,以实现对该净化厂环境影响的综合评价,并提出相应的减排措施,对高含硫天然气净化厂的环保发展具有一定指导意义。

1 研究对象与范围界定

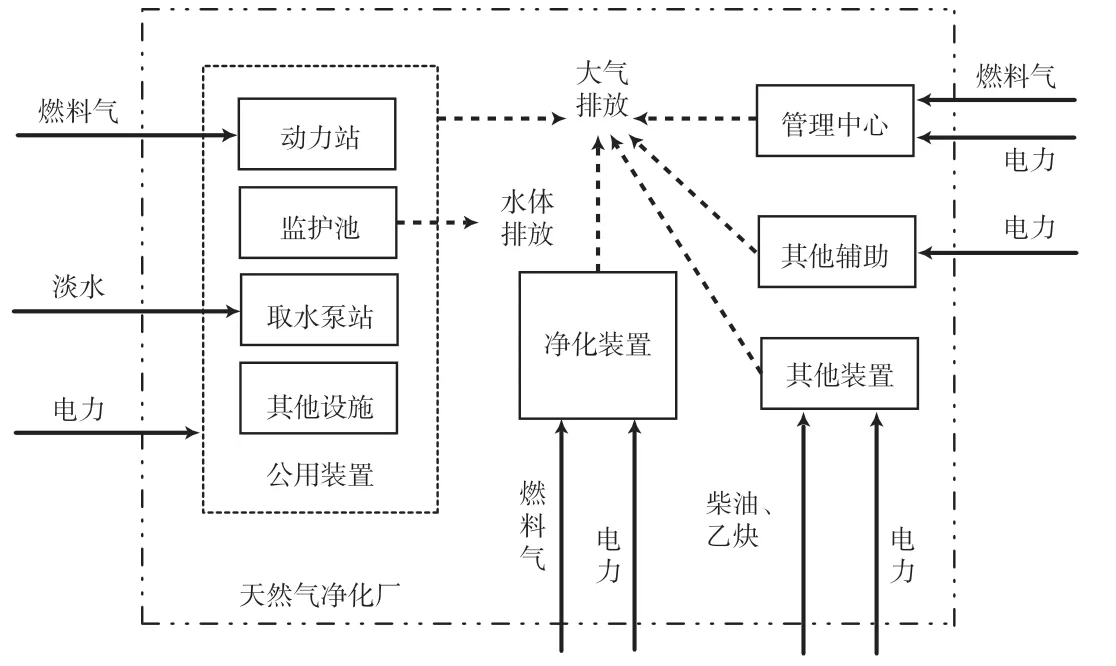

净化装置工艺流程简图如图1所示。

图1 高含硫天然气净化装置工艺流程简图

1.1 研究对象

本工作选取某净化厂日处理原料气1 200×10m/d项目为研究对象,2019年共净化原料气404 945×10m,净化气产量为338 892×10m。

1.2 功能单位

以净化厂每处理1×10m原料气所造成的环境影响进行计算和分析,即该系统的功能单位为1×10m。

1.3 范围界定

以净化厂厂区和管理中心为界,对2019年净化厂生产运行所涉及的基础数据进行研究,具体数据包括净化厂全年的各类资源消耗量、污染物排放量等,天然气开采和消费阶段对环境的影响暂不列入本评价范围。

2 清单分析

2.1 数据收集

在净化厂生产运行期间所需能源主要为自产天然气(燃料气)、外购电力,而所需水、气和蒸汽均为所消耗天然气和电力自产自用,在能耗体系中不单独计算,避免能耗的叠加计算;同时消耗一定量的柴油和乙炔,分别用于厂区叉车和设备设施的焊割。主要的燃料气消耗设备有净化装置工业炉和火炬长明灯,公用工程动力站高/中压锅炉,食堂灶炉等。净化厂出现异常工况导致火炬放空的天然气燃烧在本研究中被认为是企业耗能。耗电设备则是各类泵、风机、空冷器等生产用电,以及照明和生活等辅助用电。

排放的大气污染物主要包括SO、CO、CO、NO(主要为NO和NO)、NO、VOCs、CH、粉尘等;废水污染物包括氨氮、COD、总磷等;危废主要考虑废旧催化剂和活性炭,2019年无装置检修,故本次研究不考虑危废排放。分析梳理该净化厂的各类污染物排放源如下。

1)SO:原料气中未被净化装置处理的含硫化合物,在尾气焚烧炉焚烧后经烟囱排放。

2)CO:净化厂燃料气和柴油等含碳化合物的燃烧或使用;原料气净化处理中CO的制程排放;外购电力消耗造成的CO间接排放;厂内干粉灭火器的逸散。

3)CO、NO、NO、VOCs、CH和PM:工业炉燃烧后的烟气排放。

4)氨氮、COD、总磷:监护池外排水。

5)其他:厂区高压开关SF的逸散,空调制冷剂的逸散,硫磺成型厂房S粉尘的逸散。

净化厂资源消耗和污染物排放数据收集位置如图2所示。

图2 净化厂主要数据收集位置

2.2 过程清单

2.2.1 资源消耗

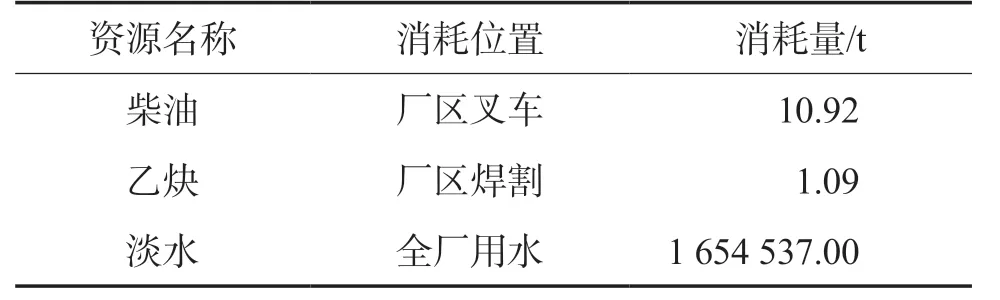

根据净化厂分散控制系统(DCS)对燃料气和淡水消耗的统计,数据采集与监视控制(SCADA)系统对电力消耗的统计,以及各归口部门对柴油、乙炔的统计,2019年的各类资源消耗量见表1~3。

表1 净化厂燃料气消耗量

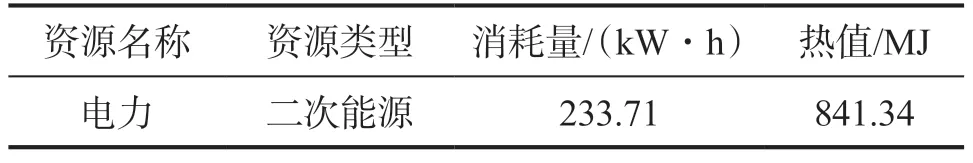

表2 净化厂电力消耗量

表3 净化厂其他资源消耗量

2.2.2 环境排放

净化厂各类污染物质的排放量未进行完整的智能化统计。根据该项目的统计分析、标定报告、测试报告和监测数据等,2019年原料气中HS和CO的体积分数分别为6.25%和4.36%,产品气中CO的体积分数为0.23%,硫磺回收率为99.94%,净化装置尾气中NO与SO的质量比为0.13,工业锅炉尾气中CO与CO的体积比为0.72%。根据中国石化碳排放盘查系统,标准体积天然气输入的CO,NO,CH的排放因子分别为2.184×10,3.9×10,3.89×10kg/m。VOCs和PM的排放量则根据我国天然气工业锅炉平均排放因子得出,1 GJ天然气输入的排放因子分别为3.094,2.849 g。全厂干粉灭火器干粉保有量为5.78 t,逸散系数为4%;全厂空调制冷剂R22,R407c,R410a保有量分别为0.99,0.95,0.24 t,逸散系数为5.5%;全厂SF保有量0.05 t,逸散系数为0.5%。电耗的间接排放量以四川省级电网温室气体排放因子为标准计算,为362 g/(kW·h)(以CO当量计)。监护池外排生产废水量为209 635 t,氨氮、总磷和COD质量浓度分别为0.08,0.12,8.70 mg/L。

综上,CO制程排放量和SO排放量依据元素守恒计算;NO和CO排放量根据比值法计算;其余污染物排放量的计算见式(1)和式(2)。

式中:Q为污染物的排放量;D为资源的消耗量;F为资源消耗后污染物的排放因子。

式中:Q为污染物的逸散量;A为物质的保有量;C为物质的逸散系数。

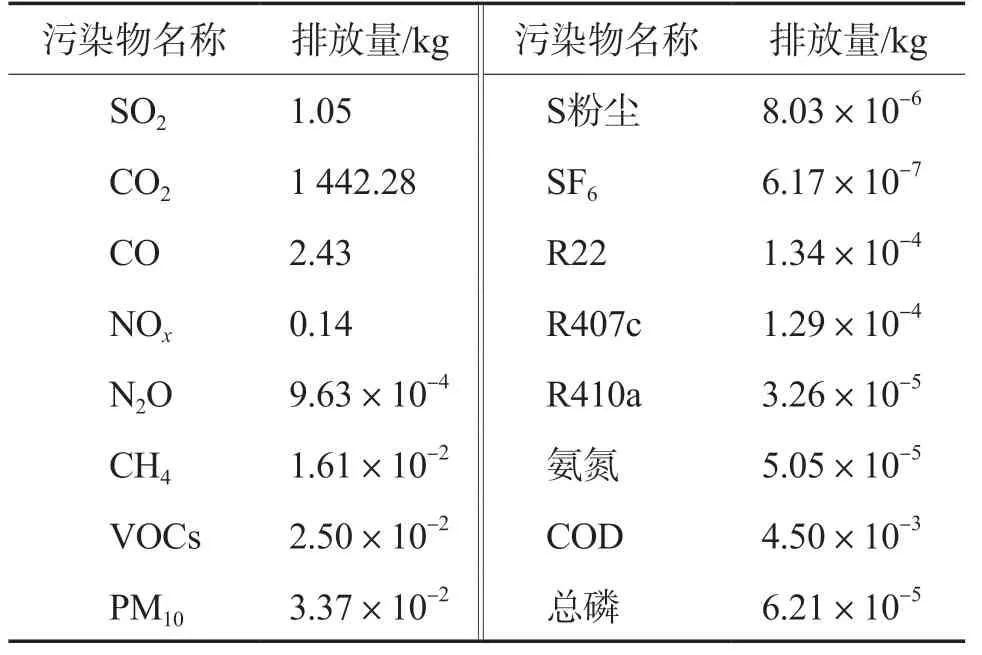

2019年净化厂各污染物的环境排放量见表4。其中,固定源排放包括净化装置工业炉、高/低压火炬长明灯、火炬放空、动力站锅炉、食堂炉灶燃料气消耗和乙炔消耗所造成的CO排放;制程排放是指原料气中的CO组分在吸收塔内由吸收剂吸收后,经再生塔解吸释放,随净化装置流程通过烟囱排放;间接排放是指电力消耗造成的CO排放;其他排放包括柴油燃烧和灭火器干粉逸散所造成的CO排放。

表4 净化厂的环境排放汇总

由表4可知:从排放的绝对量来看,2019年净化厂在生产过程中共排放大气污染物585 539.52 t,水体污染物1.87 t;从排放的成分来看,大气污染物中CO的排放量最高,共584 042.46 t,占总排放量的99.74%,其中制程排放量又占CO排放量的56.76%,其次是CO、SO和NO,分别占0.17%、0.07%和0.01%。净化厂目前采用国产化的UDS-2复合溶剂作为脱硫溶剂,主要由醇胺、环状胺类化合物、氮氧杂环类化合物、消泡剂、缓蚀剂等组成,硫脱除率高,但由于环状胺类化合物可显著提高酸性组分在溶剂中的化学溶解性,CO的吸收效率达到95.59%,造成产品气中CO浓度远低于《天然气》(GB 17820—2012)中一类气指标,制程CO排放量显著增加。

2.3 清单处理

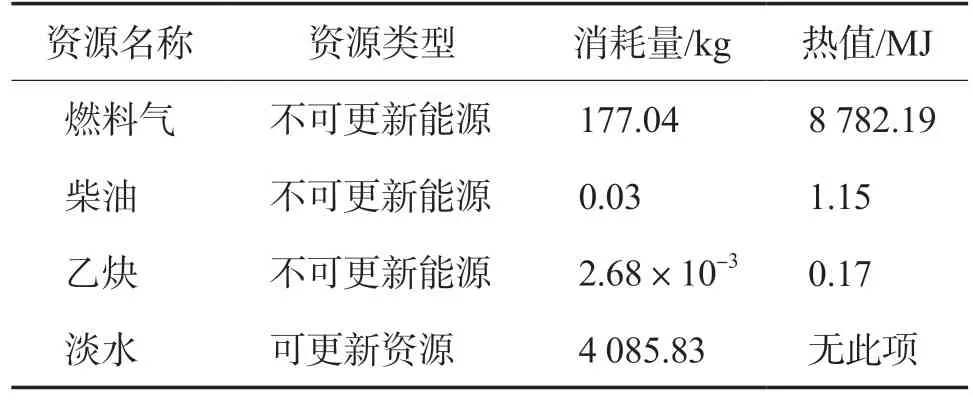

净化厂在生产运行过程中的资源消耗和污染物排放结果见表5~7。由表可知,在净化厂生产运行中,每功能单位的能耗为9 624.85 MJ,燃料气消耗占总能耗的91.25%,电力消耗占8.74%,淡水资源消耗约4.09 t。

表5 净化厂每功能单位的资源消耗量

表6 净化厂每功能单位的电力消耗量

3 环境影响评价

3.1 评价方法

根据中国科学院生态环境研究所杨建新等基于我国国情与发展提出的各污染物对不同环境影响的贡献度计算方法建立评价模型,净化厂污染物排放对环境的影响类型见表8。

表8 净化厂环境影响类型

3.2 资源耗竭系数

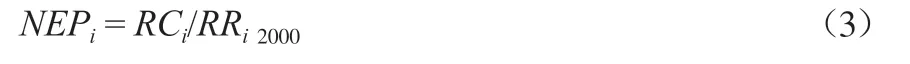

通过一次性能源消耗对资源耗竭潜值进行计算,反映每功能单位所耗资源占人均资源消耗量的比重,资源耗竭潜值的计算见式(3)。从表9可知,净化厂的运行主要是对天然气耗竭,其潜值为463.44 mPE。

表9 净化厂每功能单位的资源耗竭潜值和系数

式中:NEP为资源的耗竭潜值,PE(以2000年为基准年的标准人当量);RC为资源的消耗量,kg;RR为资源的消耗标准化基准,kg/(人·a)。

为反映所消耗资源的稀缺性,按式(4)对资源耗竭潜值进一步加权分析,计算得出每功能单位的资源耗竭系数为7.73 mPR。

式中:为资源耗竭系数,PR(以2000年为基准年的加权后的标准人当量);WF为资源的权重因子,此处为可供应期的倒数,1/a。

3.3 环境影响负荷

环境影响负荷反映研究对象在其生产运行中对环境系统的压力大小,主要通过对各环境影响类型进行计算,得出一个具有可比性的数值,进而对企业或产品的环境效益做出评价。

3.3.1 环境影响潜值

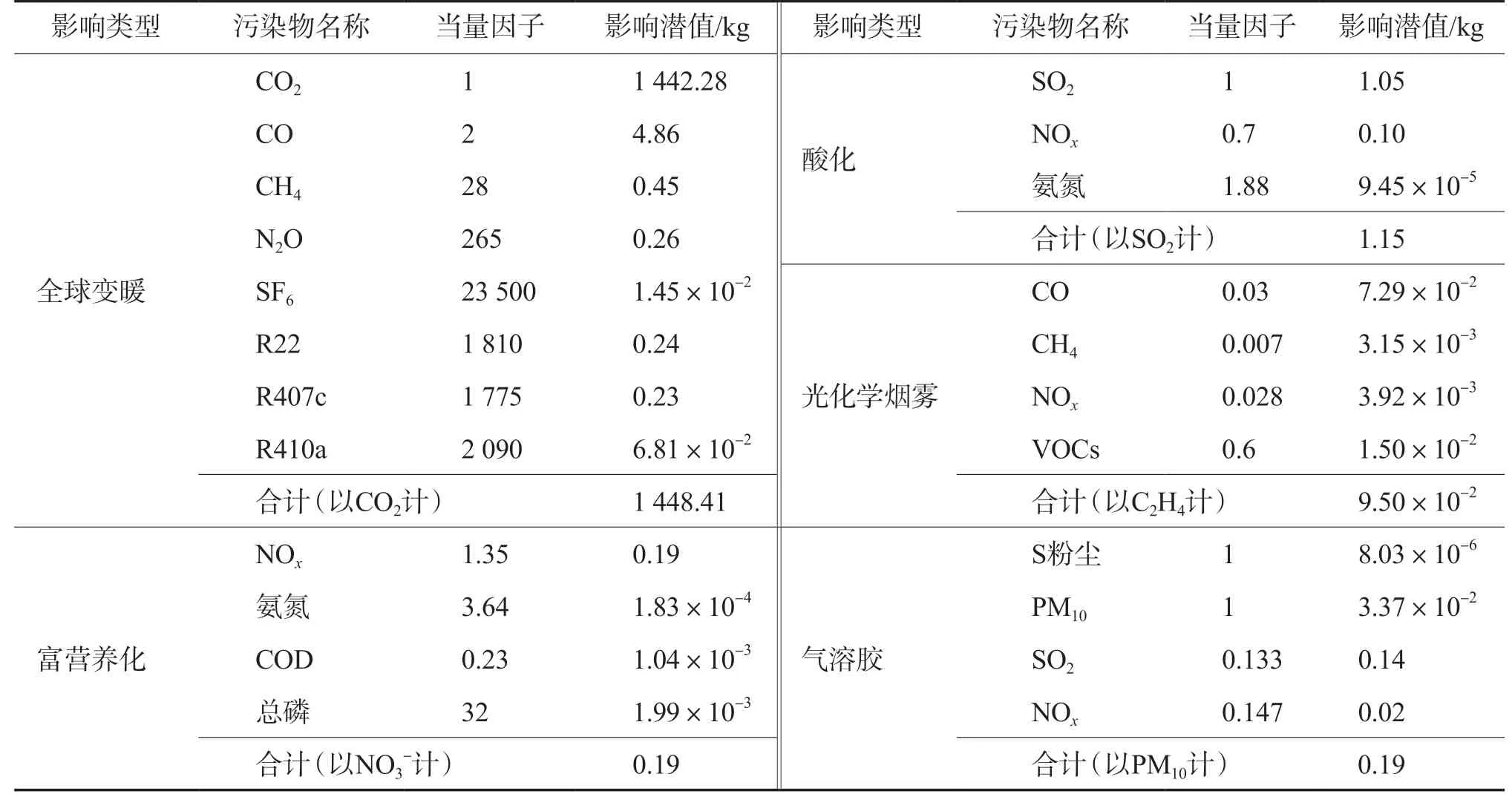

对净化厂排放的各污染物的环境影响进行归类,并通过表7中污染物的排放量乘以对应的当量因子计算其环境影响潜值及影响类型潜值,结果见表10。

表7 净化厂每功能单位的污染物排放量

表10 净化厂每功能单位的环境影响潜值

由表10可知:每功能单位的全球变暖潜值为1 448.41 kg CO当量,以生产运行过程CO排放造成的温室效应最多;富营养化潜值为0.19 kg NO当量,主要由NO的排放造成,经监护池处理后的外排污水中的总磷、COD、氨氮对富营养化影响较低;酸化潜值为1.15 kg SO当量,主要由净化装置烟气中的SO排放造成,其次是NO的排放;光化学烟雾潜值为0.095 kg CH当量,主要由CO和VOCs的排放造成;气溶胶潜值为0.19 kg PM当量,其主要来源为SO排放导致的二次气溶胶生成,以及工业炉尾气排放中的PM,而S粉尘逸散在硫磺成型厂房增设除尘系统后得到有效治理,对气溶胶潜值的影响基本可忽略。

3.3.2 标准化及加权评估

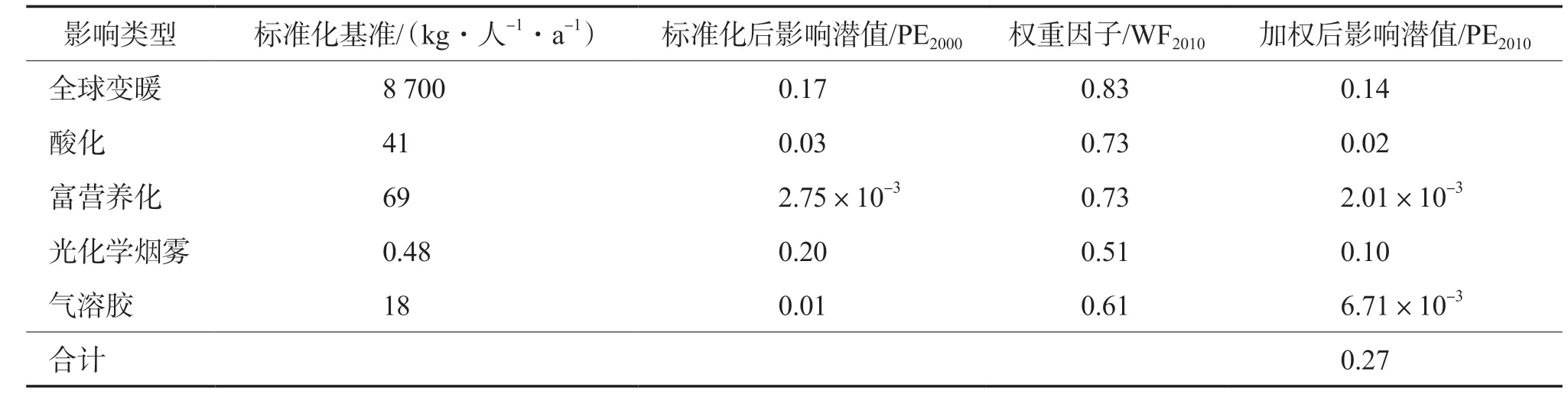

环境影响潜值标准化是为了比较各种环境影响类型的相对大小,其计算见式(5),然后乘以相应的权重因子则可计算出其总环境影响负荷,如式(6)所示,计算结果见表11。

式中:NEP为类环境影响标准化后潜值,PE;EP为类环境影响总潜值,kg;ER为类环境影响标准化基准,kg/(人·a)。

式中:为总环境影响负荷(加权后的影响潜值之和),PE(以2010年为基准年);WF为类环境影响的权重因子(以2010年为基准年),WF(根据2010年削减目标所确定的权重因子)。

由表11可知,在所评价的5种环境影响类型中,标准化后每功能单位的光化学烟雾影响潜值最大,为0.20 PE,其次是全球变暖,为0.17 PE,对富营养化的影响最小。针对光化学烟雾的治理需从提高工业炉的燃烧效率着手,降低烟气中的CO浓度。根据净化厂的能耗测试结果,净化装置尾气焚烧炉的CO排放浓度远高于《危险废物焚烧污染控制标准》(GB 18484—2020)中规定的80 mg/m限值,动力站高/中压锅炉的CO排放浓度远高于《燃油(气)燃烧器安全技术规则》(TSG ZB001—2008)中规定的95 mg/m限值。尾气焚烧炉和高/中压锅炉存在明显的燃烧不完全,工业炉热效率均约为80%,故可通过提升其燃烧完全性降低CO排放。针对净化厂制程CO排放量高,普光净化厂采用甲基二乙醇胺(MDEA)做为脱硫溶剂,产品气中CO摩尔分数为1.28%,CO吸收率低于90%,相比UDS-2,MDEA能有效降低净化厂的碳排放量及其对全球变暖的影响。

表11 净化厂每功能单位环境影响潜值的标准化和加权评估

加权后的评估数值客观反映了2019年净化厂各环境影响类型的严重性,其排序依次为全球变暖>光化学烟雾>酸化>气溶胶>富营养化,每功能单位的总环境影响负荷为0.27 PE。加权后的影响潜值也可用于同类净化厂之间生态形象的比较,但由于国内外尚未见相关研究,目前无法进行比较。

4 结论

a)净化厂2019年生产运行中每功能单位的能耗为9 624.85 MJ,燃料气、柴油、淡水消耗分别为177.04,0.03,4 085.83 kg,资源耗竭系数为

7.73 mPR。

b)净化厂共排放污染物585 541.39 t,CO的排放量最多,占总排放量的99.74%,其中制程排放量又占CO排放量的56.76%,其次是CO、SO和

NO。

c)从环境影响类型看,加权后的影响潜值排序依次为全球变暖>光化学烟雾>酸化>气溶胶>富营养化,总环境影响负荷为0.27 PE,客观反映了净化厂生产运行对环境系统的压力大小。

d)采用MDEA溶剂减少CO制程排放,提高工业炉的燃烧完全性减少CO排放,是分别降低净化厂对全球变暖和光化学烟雾影响的重要方式。