面向调频应用的扁管式可逆固体氧化物电堆控制特性分析

高丹慧,李汶颖*,胡强,,吴剑,李航,张琪,谢勋

(1.清华四川能源互联网研究院,四川省 成都市 610200;2.浙江臻泰能源科技有限公司,浙江省 丽水市 323000)

0 引言

随着用户负荷需求的多样化以及高度随机性和间歇性可再生能源电力的大规模并网,电力系统的平衡调节压力日益凸显。现有电力系统的调频手段主要依赖同步电机,机组存在响应延时长、爬坡速度慢、稳定精度低等问题,难以满足当前电力系统的调频需求[1-2]。近年来,在政策激励、市场规则和灵活价格机制的引导下,大规模储能电源逐步开始参与电网调频,如抽水蓄能、储能电池等。良好的快速响应、精确跟踪等特点,使其比传统调频手段更加精准、高效[3-4]。然而,抽水蓄能对地理环境的依赖性,以及新型储能电池的动态时效性(循环次数)严重制约着其在调频场景中的大规模推广应用。

氢储能是一种实现电、氢/氢基燃料之间灵活高效转换的电化学技术,相较于其他储能技术,其长周期储能特性(时间灵活性)以及储能介质的多领域应用(空间灵活性)可为电网调频提供新思路。电解池是氢储能的核心器件,目前主要包含3种技术路线:碱性电解池(alkaline electrolysis cell,AEC)、质子交换膜电解池(proton exchange membrane electrolysis cell,PEMEC)以及高温固体氧化物电池(reversible solid oxide cell,RSOC)[5]。其中,RSOC是目前唯一一种同装置可逆运行技术,既可作为“负荷”电制氢(solid oxide electrolysis cell,SOEC 模式),也可作为“电源”氢发电(solid oxide fuel cell,SOFC 模式),极大提升了设备在调频场景下的灵活性。同时,该种灵活特性,使得RSOC在参与调频辅助服务市场的同时,具备参与容量市场、电量市场的潜力,可通过提供可信容量、尖峰发电、低谷制氢等方式获取额外收益。此外,RSOC是目前效率最高的燃料电池技术,发电、电解效率可分别达60%、90%,且制备材料均为廉价的陶瓷材料,因而具备在电力调频服务市场规模化推广的条件[6]。

为了衡量不同市场主体提供调频服务的效果差异,各省能源监管局借鉴国外典型电力市场运营经验,在出清和结算机制中引入了调频性能指标,包括调节速率、调节精度、响应时间、调频容量、调频里程等[7]。这些性能指标量化评价了调节主体在调频过程中的可调性、参与度、动态特性以及控制精准程度,主要受到机组控制策略、自身固有特性及实际运行条件等因素的影响[8]。对于RSOC而言,只有具备良好的电化学动态响应性能以及功率输出的长期可靠性,才能够在调频服务市场获取更高的收益。

针对RSOC的电化学动态响应问题,已有众多学者基于单电池层级进行了研究,重点分析了电压、电流过冲现象的产生原因[9-12],不同结构对电池瞬态特性的影响[13-14]以及电池模式切换对动态性能的影响[15-16]等。以上研究表明了单电池的动态响应能力主要受到电化学反应、传质以及传热过程的耦合影响,其中电化学反应以及气体传质的动态响应时间在0.1~1 s,验证了单电池调频应用的基础可行性;热动态的高时滞(10 s级别)则使温度成为RSOC调频应用中的重要约束参数。然而,单电池集成为电堆后,多电池、多流道、多空间等特性的介入,将会使电池、电堆之间的电化学、传质的特性出现显著差异,对应单电池的研究无法为真实电堆在调频场景下的控制应用提供有效支撑,需针对电堆层级进一步测试验证其调频应用的可行性。同时,电堆以及周边环境(热箱)热容的增加,将进一步扩大单电池与电堆之间热动态管控的差异,需要研究人员进一步开展温度闭环下的动态分析研究。

灵活性基础上,长期运行可靠性、长寿命是RSOC辅助电力调频商业化不可忽略的影响因素,与电堆的材料及运行控制紧密相关。高温长期运行环境下的材料组成和结构变化、反应气体和密封杂质[17-18]以及控制过程所导致的温度梯度过高、负荷循环冲击等因素[19-21],均会影响电池的衰减性能。研究人员通过量化运行参数与性能衰减的规律,评估电堆长期性能,进一步设计合理的负荷、温度等参量的调控策略,以适当减缓性能衰减,延长电池寿命。然而,电池性能衰减的机理十分复杂,与电池材料、制备工艺和环境高度相关,目前相关研究预测结果并不具备普适性,很难适用于其他结构电堆;且研究控制过程仅局限于单一工作模式与单电池层级,不符合调频应用下频繁工况切换场景,无法表明RSOC电堆在调频应用上的耐久性。因而需基于工作模式切换,在电堆层面进行调频可靠性验证分析。

综上,本文将针对一种新型内嵌微流道的扁管式电堆展开测试分析[22]。该种电池由浙江臻泰能源有限公司研发,兼顾了平板式能量密度大,以及管式密封简单、启停快、稳定性好的优点,整体采用孔陶结构设计,具有燃料电池热端工作、冷端密封、组堆无需高温合金连接板、无需玻璃密封环的特征,根本上解决了电堆在组装和运行时可靠性差、不耐热震性等难题,支持快速启动、灵活组堆,相对其他常规技术路线,更适用于调频等电网辅助服务场景。

考虑到此类新型电堆的机械结构与常见电堆有所不同,工作特性研究尚处于初步摸索阶段,有待深入挖掘其调频潜力。本文将首先通过电堆I-V扫描试验,测试电堆的稳态性能,从调频控制的角度,分析电堆工作特性的影响因素;进一步基于调频电源需求,从动态响应以及长时间运行2个角度进行试验分析,以期为新型电堆在调频场景下的控制应用提供相关参考。

1 试验准备

1.1 试验设备

本次试验采用清华四川能源互联网研究院和浙江臻泰能源有限公司共同开发的新型内嵌微流道的扁管式RSOC电堆及运行测试平台开展测试。

电池基本结构如图1所示[23],整体采用层状结构,电极、电解质、气道、隔离结构等电池部件依次叠加,电解质和整个隔离结构由一种材料组成并经由一次叠压和烧结成型,有效保证了电池批量生产工艺的稳定性和电池高温作业的良好抗热震性,减小温度参量对调频应用的约束。

电堆基本结构如图2所示,由壳体部分和芯组部分组成。

图2中,壳体部分由上炉体(1)、下炉体(2)、进气保温盖(3)、出气保温盖(4)构成,依次分别设有加热丝、热电偶和气体管路等部件,分别用于电堆加热、控温与供气等(见图3(a))。芯组部分(5)主体由新型扁管式电池串联组成,电池的两端分别嵌入到2块隔板的缺口中并进行密封形成燃料腔室 (见图3(b))。整体电堆制备过程无需高温连接板,具备支持灵活多层级规整排布及冷端密封的结构优势。

测试平台实物及工艺流程如图4所示,主要由流量控制计、柱塞泵、汽化器、加热器、热交换器、分离器、电子负载、电源等硬件设备组成,可以为电堆测试提供所需的水蒸气、氢气、空气等原料,并构建相应的工作温度区间。同时,为满足动态试验的数据采集频率,额外配置了电流传感器与安捷伦数据记录仪,用于采集动态试验数据。试验时,测试平台可通过电磁阀切换载气管道,满足电堆测试过程中不同工作模式所需的气体组分。

1.2 试验工况

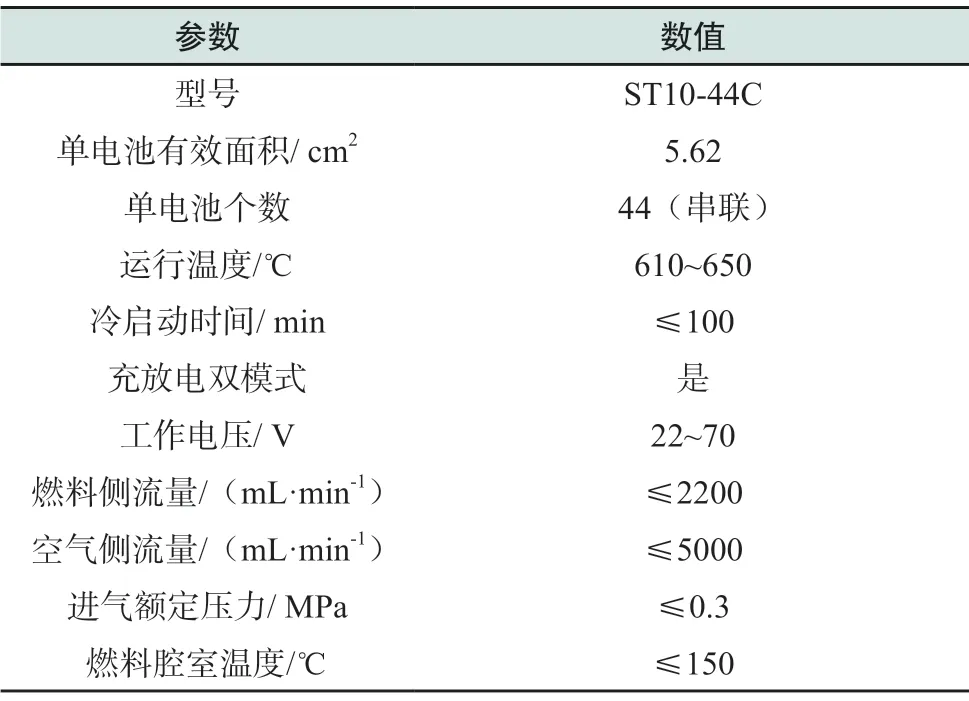

本次测试电堆的基本操作参数如表1所示。

表1 电堆基本操作参数Table 1 Basic operating parameters of stack

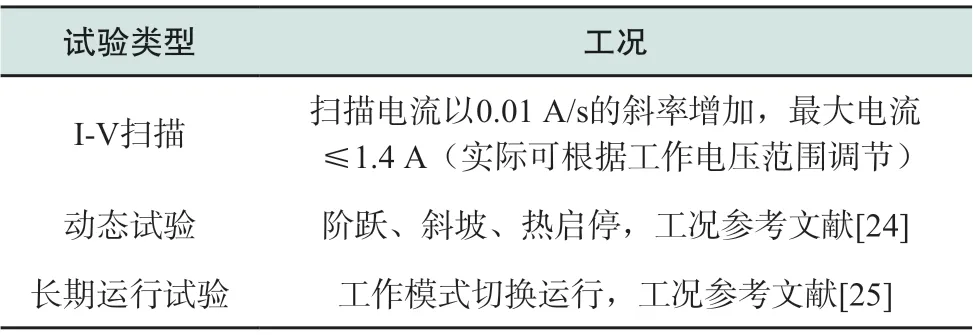

基于电堆操作参数边界以及测试平台硬件约束,试验过程中以氢气流量、空气流量、水氢比、温度、负荷电流作为控制变量,电堆的电压响应特性作为观测参数。对应试验工况如表2所示。

表2 试验工况表Table 2 Test conditions

2 试验结果与分析

2.1 电堆可控变量影响分析

2.1.1 发电模式

该模式下,设置电堆处于不同工作温度(620 ℃、630 ℃、640 ℃)、氢气流量(1320 mL/min、880 mL/min、440 mL/min)、空气流量(2000 mL/min、3000 mL/min、4000 mL/min)工况下,进行I-V扫描。对应结果如图5所示。

图5 (a)为不同氢气流量下,电堆的I-V扫描曲线对比。由图可以看出,随着入口氢气流量的减小,电堆的开路电压呈现显著下降趋势,440 mL/min与1320 mL/min氢气流量工况下对应的开路电压差达到了2.89 V。这主要是由于氢气流量的减小,会导致电池三相界面处氢分压降低,电堆的能斯特电动势随之下降。随着电流的增加,不同氢气流量下电堆的电压差基本保持不变,整体I-V曲线线性度良好,燃料利用率[14]达到90%以上,仍未出现传质极限点,体现了新型电堆在燃料传质方面的优越性。故在调频应用时,氢气流量能够线性影响电堆自身的可调容量、调节深度等指标,可优选作为有效的控制变量,在考虑调频容量、里程的基础上,尽可能提高燃料利用率,优化电堆的发电效率。

空气流量的变化,对电堆的开路电压影响较小(空气流量减小1倍,开路电压差仅0.45 V),这主要是由于电堆空气流道采用开放式结构,且外部壳体密封性较差,电池通道氧分压始终保持环境压力。同时该种结构将导致电堆的空气利用率[14]偏低,小空气流量下(2000 mL/min),电流增加到0.7 A以上时,就出现了显著的传质极限点(如图5 (b)所示),此时空气利用率仅在25%左右(非开放式气道结构电堆空气利用率可达33%以上[26])。该种特性,使得新型电堆在参与调频时,空气流量最好保持过量状态,否则会造成输出功率或调频容量的大幅损失,严重影响设备的调频深度。然而过量空气会导致大量余热损失,如何进行温度与空气流量之间的协调配比还有待后续在系统层级进行研究。

温度对电堆工作性能的影响如图5 (c)所示,可以看出,低电流工况下(<0.4 A),温度变化对电堆功率输出性能影响较小,放电电流达到0.4 A以上时,随着电流的增大,不同温度工况下电堆的电压差逐渐增大,1.3 A时达到约1.5 V(640 ℃与620 ℃工况之间)。故而在调频应用下,温度可根据电堆当前的调节深度,选择性地作为调节变量。

2.1.2 电解模式

该模式下,设置电堆处于不同工作温度(620 ℃、630 ℃、640 ℃)、燃料侧流量(H2+水蒸气,1320 mL/min、1760 mL/min、2200 mL/min)、水氢比(水蒸气/H2,0.65、0.75、0.85)工况下,进行I-V扫描,对应结果如图6所示。

由图6 (a)、(b)可知,水氢比及工作温度的增加有效降低了电堆的电解电压,提高了电堆的电解效率[27],进而对设备的可调容量、调节深度造成影响,故可作为调频应用时调频里程控制的可靠参量。图中部分电流区段扫描点发生重合,主要原因是汽化器产生的水蒸气不稳定。

较大水氢比 (0.85)下,不同燃料侧流量对电堆电解电压的影响几乎为0 (如图6 (c)所示),推测可能由于测试过程中燃料侧的水蒸气利用率整体较低[28],电解产氢量较少,对电池通道的氢/水分压带来的影响较小,同时外部水蒸气供应不稳定,导致气体分压难以呈现规律性变化。进一步比较水氢比在0.65时不同燃料侧流量的I-V响应曲线,如图7所示,当电流增加至1.2 A以上时,1320 mL/min流量工况下的电压出现显著的传质极限点,流量的增加能够有效减少浓差极化损失。

因而在调频应用下,当电堆工作于电解模式时,可优先通过调节水氢比及温度,实现对输出功率即调节深度的影响。同时,高水氢比下,在保持调频容量的基础上可适当调低燃料侧流量,优化电堆水蒸气利用率;低水氢比下,则可通过调高燃料侧流量防止出现传质极限点,以免造成调节设备主体损伤。

2.2 电堆动态响应分析

2.2.1 阶跃动态响应

发电模式下,电堆的阶跃电流变化动态响应如图8所示,电流从0.1 A变化至1.3 A,每次变化幅值为0.4 A,每组电流持续时间为2 min,电流变化过程中,控制相关流量、温度保持不变。

由图8可以看出,随着负荷的阶跃变化,电堆电压随之快速下降,功率随电流瞬时响应,从而验证了电堆层级调频应用的可行性。同时电压下降过程中未出现超调现象,与单电池的动态响应性能明显不同[10-12],原因在于电堆与电池热容不同导致的热动态性能差异。温度闭环条件下,电池/电堆的温度变化主要受到自身反应热以及外部控温的双重影响。针对单电池而言,其自身的热容较小,反应热引起的温度变化速率(s级)远快于外部控温的热传导过程(min级),导致电池温度响应起始将存在一段不可控的快速变化过程(s级)[11],进而引起对应的电压上冲/下冲现象。电池组成电堆的过程会使热容增大,反应热带来的温度变化时滞性将大幅增加,此时外部控温能够抑制较慢的电堆反应热传导带来的影响,进而避免了电压超调现象。

此外,相同电流变化幅度下,随着幅值的逐步增大,电堆的弛豫时间也逐步增加。当电流从0.9 A变化至1.3 A时,电堆的弛豫时间从63 s增加至71 s(以1 s为间隔,阶跃变化后,电堆电压在±0.02 V之内开始持续波动的起始时刻,认为是达到稳定的时刻点,对应0.9 A测试电流下,电堆的电压在313 s达到稳定;1.3 A测试电流下,电堆电压在441 s达到稳定)。这主要是由于随着电流的增大,电堆的燃料需求量增加,传质过程也逐步成为限制动态响应速率的主因。

另一方面,可以看到在大电流下,新型电堆的传质/传热响应时间尺度在min级别,远高于单电池测试的传质/传热响应时间(约2 s,如图9所示,数据来源于浙江臻泰能源有限公司单电池实验测试),这主要是由电堆热容以及传质空间尺度的增大引起。因此,电堆层级的调频应用中,传质过程也将成为调节速率的约束条件,避免动态运行过程中产生局部饥饿现象至关重要。

进一步分析电流阶跃变化方向对电堆弛豫时间的影响如图10所示,电流按照0.1 A-1.3 A-0.1 A的模式进行阶跃变化,每组电流持续时间为2 min。可以看出,电流阶跃方向的不同对电堆弛豫时间的影响较小,当电流阶跃上升时,电堆电压响应弛豫时间尾端(239 s~249 s之间)变化斜率约为0.009 2 V/s;电流阶跃向下变化时,对应弛豫响应时间尾端电压变化斜率为0.007 1 V/s。由于阶跃变化幅度较大,2组测试在电流持续时间内均未出现稳定时刻点,故通过相同测试尾端弛豫时间下电压的平均变化斜率进行量化比较。相较而言,电流阶跃下降时,电堆弛豫时间较小,从侧面验证了小电流下电堆的动态响应速度较快。

总体而言,阶跃动态响应试验结果表明了新型电堆具备快速功率响应的能力,验证了电堆参与调频应用的可行性。然而,电堆本身还受到传质/传热影响,电压弛豫时间难以达到s级,故在调频应用中,难以通过控制温度或流量等大惯性参量满足调节精度需求,需针对电特性参数,如配置电压环、电流环的串级控制,才可实现精准调频。

2.2.2 斜坡动态响应

进一步分析电流变化速率对电堆动态性能的影响。电流从0斜坡增大到1.28 A,电流变化斜率分别为0.2 A/s、0.4 A/s、0.8 A/s、1.6 A/s,对应的电堆电压动态响应如图11所示。由图可以看出,在电流变化斜率为1.6 A/s、0.8 A/s工况下,电压瞬态的差异性较小,接近10 s时二者的电压变化曲线已基本重叠。而在更小的电流变化速率(0.4 A/s、0.2 A/s)下,电压响应曲线则出现明显不同。这主要是由于电流变化的时间尺度达到了1~10 s级别(3.25 s、6.5 s),与电堆传质过程的响应时间尺度相同,二者耦合影响电堆电压的弛豫时间[12,27]。尽管在20 s时,不同电流变化速率下对应的电压不同,但达到相对稳定点的时刻却基本相同,进一步验证了电堆动态响应的最终稳定时间主要由传热的大时滞过程决定(温度闭环条件下)。因而,可根据调频需求,适当管控电流的爬坡速率,避免电堆产生局部过温、饥饿等现象。

2.2.3 连续热启停响应

电堆连续热启停的动态响应如图12所示,电流从0(负载切断状态)阶跃变化至0.5 A,每次启停周期为40 s,连续变化5次。由图12可以看出,多次热启停周期中,电堆电压的响应曲线基本保持一致,未对电堆的输出性能造成显著影响。启动瞬间电堆电压在0.1 s内从47.6 V下降至42.3 V,电压爬坡速率达到了53 V/s,功率同样可以实现瞬时响应。后续受传质/传热影响,在20 s内电堆电压仅下降约1.7 V(下降至40.6 V),距离0.5 A电流对应的稳态电压相差约0.6 V。

2.3 电堆长时间运行衰减分析

电堆长时间运行测试结果如图13所示,对比了单一电解工况与发电、电解模式切换时电堆电压的变化趋势,对应工作模式切换时间为1 h,充放电电流均为0.5 A。由局部放大图可以看出,相同电解时间下(24 h),单一电解工况电压呈现明显的上升趋势,而工作于模式切换下电堆的电压整体呈现稳态,并未出现显著的衰减。

进一步定量分析2种工况下电堆的衰减率,将测试数据按照1 h取平均值,电堆电压变化如图14所示。从图中可以看出,电堆工作于单一电解工况下的小时衰减率约为0.058%,当工作在模式切换条件下时,电堆的性能甚至产生了优化现象,小时衰减率约为-0.080%。Graves[25]等人认为单电池的可逆运行能够消除单一持续电解过程发生在氧-电极/电解质界面附近的微观结构降解,改善电池的欧姆电阻,减缓电池衰减。经过试验测试,在小电流工况下,新型电堆同样具备类似的优化现象。故而验证了在调频应用中,可通过发电与电解工作模式的合理切换,增加新型电堆功率输出的耐久性。

3 结论

本文基于调频需求,针对一种新型内嵌微流道的扁管式电堆进行了试验探究,根据试验结果分析了电堆的变量控制特性、动态响应性能以及长期运行可靠性,结论如下。

1)发电模式下,氢气流量可优选为调节参量应用于调频控制,温度参数则适宜于在大电流工况下调频,空气流量在工作过程中最好保持过量状态。电解模式下,可通过调节水氢比及温度,实现对输出功率的影响。同时,在高水氢比工况下,可适当调低燃料侧流量,优化电堆水蒸气利用率;在低水氢比工况下,则可通过调高燃料侧流量实现电解效率的提升。

2)温度闭环情况下,新型电堆具备参与调频应用的可行性,然而受传质/传热影响,电压弛豫时间在10~102s级别,需进行电压环、电流环的串级控制,才可实现精准调频。同时调频过程中,电流的幅值以及变化速率均会对电堆的动态响应特性产生影响,可根据调频需求,适当管控电流幅值及其变化速率,防止电堆产生局部过温、饥饿等现象。

3)相较单一电解工况,在小电流工况下发电/电解工作模式的合理切换能够有效减缓甚至优化电堆的性能衰减,保障电堆在长期调频动态运行下的可靠性,进一步证明了新型电堆在调频应用中的潜力。