舰载机发动机腐蚀敏感性试验

柴 政,武晓龙,邢 洋,李兆红,刘佳鑫

(1.中国航发沈阳发动机研究所,辽宁沈阳 110015;2.海军装备部驻沈阳地区第二军事代表室,辽宁沈阳 110015)

由于舰载机长期工作在海洋大气环境中,高温、高湿、高盐以及舰船尾气会对其金属材料造成较强腐蚀。受此影响,舰载机发动机的气动性能与结构强度明显降低,使用寿命也大大缩短,这对舰载机发动机的耐腐蚀能力提出了极高的要求。对舰载机发动机开展腐蚀敏感性试验,验证其是否具有良好的抗腐蚀能力,对确保飞行安全具有重要的意义。

国外在航空发动机腐蚀敏感性试验方面的研究工作开展较早。其中,美国和英国已形成了较为完善的腐蚀敏感性试验方法和标准。在国外标准的基础上,我国虽也初步形成了腐蚀敏感性试验标准,但在发动机腐蚀敏感性试验方面的研究工作开展甚少,大部分还处于理论分析阶段。任智勇等从理论方面分析湿热环境对发动机性能影响的机理和程度,建立了涡轴发动机的部件级热力学性能计算模型,对该影响进行定量计算;赵朋飞等归纳出室内加速腐蚀试验谱的编制方法,得到面向装备服役岛礁大气环境的室内加速腐蚀试验谱;刘元海等开展了典型海洋大气环境加速腐蚀环境谱和腐蚀防护控制等方面的研究。

为了更好地适应海洋大气环境,某舰载机发动机采取了更换部分部件材料和增加三防涂层等措施,以提高其腐蚀防护与控制能力。为验证发动机是否具有高腐蚀防护与控制能力,本文在搜集整理国内外腐蚀敏感性试验相关技术资料的基础上,设计了盐雾发生系统,制定了试验环境保证方案,并开展发动机腐蚀敏感性试验。根据试验结果,分析了腐蚀敏感性试验前后发动机性能变化情况及部件腐蚀情况,以期为其他型号涡扇发动机开展腐蚀敏感性试验提供借鉴。

1 腐蚀敏感性试验盐雾系统

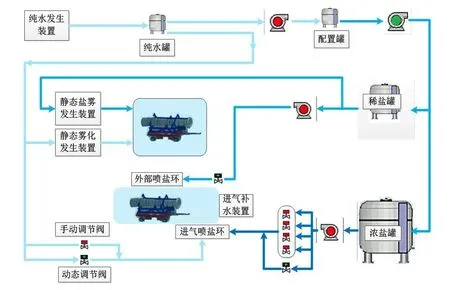

为了开展腐蚀敏感性试验,特设计了腐蚀敏感性试车台,它能够进行常规试车和腐蚀敏感性试车。试车台具备腐蚀敏感性试验专用设备(如盐雾罩、盐雾发生装置、纯水生成系统、储存罐等)。腐蚀敏感性试车台盐雾系统,如图1所示。

图1 腐蚀敏感性试车台盐雾系统组成Fig.1 Composition of salt mist system for corrosion susceptibility test bay

该系统按功能可分为纯水制造、盐液配置、动态试验装置和静态试验装置4部分。

纯水制造。试验所用蒸馏水由纯水发生装置经过二级反渗透高纯水处理生成,因《航空涡轮喷气和风扇发动机通用规范》(GJB 241A—2010)未对试验用蒸馏水水质作出规定,故参考其他军用装备抗腐蚀试验规范,制造的蒸馏水水质符合《军用设备环境试验方法盐雾试验》(GJB150.11—86)要求。

盐液配置。试验前,在配置罐中进行标准盐液和蒸馏水的稀释配置,按不同的稀释比例将试验所需盐液分别储存于浓盐罐和稀盐罐内。

动态试验装置。动态试验时,发动机处于开放环境下,由进气补水装置、进气喷盐环、外部喷盐环系统共同投入工作。其中,进气喷盐系统、进气补水装置负责满足发动机进气的盐雾和湿度要求,外部喷盐环系统负责满足发动机外表面附件的盐雾环境要求。动态试验所用喷嘴可雾化出平均直径不大于25 μm的盐雾。动态试验过程中,发动机会在多个不同的工作状态下运转,发动机进气流量及外部气流速度会随着工作状态的变化而改变。为保证发动机进口及外部的盐质量分数满足试验要求,需要动态调节进气喷盐环和外部喷盐环的流量。为此,为进气喷盐环和外部喷盐环设置了不同的流量档位,在试验开始前,根据试验发动机在不同工作状态下的进气流量和外部流速对档位流量进行设置,在动态试验过程中,操作人员根据发动机工作状态手动切换档位。

静态试验装置。静态试验时,发动机处于密闭环境内,静态盐雾发生装置和静态雾化装置投入工作,负责满足试验所要求的湿度、盐质量分数等环境要求。为确保试验环境模拟的准确性,试验前,对静态试验装置进行校准,开启静态盐雾发生装置和静态雾化装置,测量试验装置内空气中的盐质量分数,根据测量结果对盐液稀释比例进行修正。

2 试验方案

2.1 动态环境模拟方案(第1阶段)

动态试验要求发动机在温度大于10 ℃、相对湿度不小于73%的环境下,完成第1 阶段的3 h 试车程序。该阶段,试验发动机处于开放环境中,进气条件为大气环境,因此,试验前应根据近年来的气象资料,确定试验窗口期。

发动机进气环境的湿度要求,由空气雾化喷嘴喷射蒸馏水和稀释后的盐溶液实现。喷射的蒸馏水和盐溶液的比例,根据目标湿度与环境湿度差值进行确定。动态喷雾环的喷嘴布局经过FLUENT中DPM模型的优化验证,确保进气盐雾均匀。

试验前,根据环境温度、相对湿度以及相对湿度和绝对湿度的对应关系,计算出达到目标湿度所需的补水流量。为保证发动机在动态试验中吸入的盐质量分数满足要求,根据发动机进气流量、补水流量计算出试验所需盐的固体质量,随后按GJB 241A—2010盐液配比要求进行标准盐液的配置,确定试验所需标准盐液。最后,将计算所得标准盐液按1 ∶400 进行稀释,由进气喷盐系统中的空气雾化喷嘴喷入发动机流道,当稀释后增加的水量不足以满足试验所需补水量时,剩余补水量将由进气补水装置提供。

发动机外表面盐雾喷射实现的原理与动态试验的进气喷盐原理相同,均是由稀释后的盐液经雾化喷嘴喷入空气与气流掺混实现。

2.2 静态环境模拟方案(第3、4阶段)

在静态试验中,发动机存放于密闭空间内,4台独立循环风机可实现对发动机表面流速的控制。在循环风机出风口处,设有电加温装置,可实现对环境温度恒温控制。静态试验中,发动机所处环境的湿度可通过2套超声波雾化发生器实现:1套是以喷射稀盐罐中盐溶液来增加空气湿度和盐质量分数;另1 套是以喷射纯水罐中纯水来增加环境湿度。在靠近发动机进口端设有湿度传感器,负责环境湿度的动态闭环控制。

静态试验中,根据环境初始湿度与试验目标湿度的含湿量差值,计算出达到目标湿度和目标盐质量分数状态下的所需盐液质量分数,并按此进行控制。在第3 阶段静态试验前,将盐雾罩内的初始环境控制为温度30 ℃以上、相对湿度70%。

试验前将标准盐液按1 ∶900 进行稀释,根据目标湿度和初始状态含湿量差值与稀释后盐溶液的含盐量,计算出达到目标湿度时盐雾罩内的盐质量分数,计算公式如下:

式(3)中,为盐雾罩内盐质量分数。

2.3 试验环境测试方案

试验过程中利用采样泵对盐雾空气进行采样,采得的空气样品被采样瓶中纯水吸收,采用电化学分析法对采样瓶内水溶液盐质量分数进行分析,计算出空气中的盐质量分数。

3 腐蚀敏感性试验

3.1 试验用发动机

试验用发动机为混合排气小涵道比涡扇发动机,为某原型发动机的改进型发动机。

3.2 试验程序

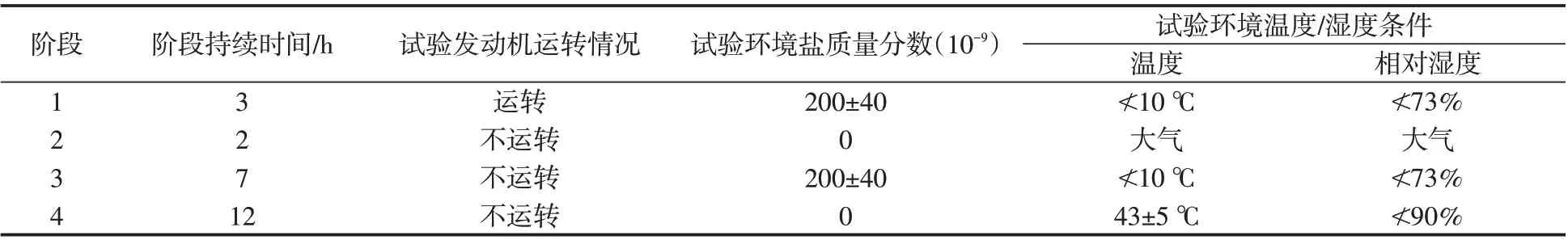

根据GJB 241A—2010 规定:发动机腐蚀敏感性试验包括50 个循环,每个循环24 h,总的试验时间为1 200 h,发动机工作运转时间150 h。本试验程序和试验环境均按该标准制定。由于本次试验所用发动机已工作较长时间,因此,对试验时数进行裁减,确定本次试验进行25 个循环,总时数为600 h。每个循环分为4 个阶段,其中:第1 阶段发动机处于运转状态;第2、3、4阶段发动机均处于静置状态。各阶段的环境温度、相对湿度和盐质量分数条件有所差异。每个循环的阶段划分和环境模拟要求,如表1所示。

表1 腐蚀敏感性试验循环程序Tab.1 Cycle program of corrosion susceptibility testing

试验开始前,先分解发动机,检查所有零件表面状况并拍摄零件的细节照片。试验完成后,再次分解发动机并检查有无腐蚀痕迹。若有,将所有腐蚀的零件进行细节拍照,并提供判断腐蚀类型特性的试验样品实物或冶金分析。

3.3 试验方法

每个试验按照第1、第2、第3和第4阶段的顺序依次循环开展。

第1 阶段:本阶段为发动机运转程序,是连续的3 h 试车程序,包括慢车状态、节流状态、中间状态和全加力状态。在试验前,将发动机与进气筒、进气补水装置进行连接。当发动机起动至慢车稳定状态,动态盐雾系统正常工作时,发动机便进入该循环试验的第1阶段。

第2阶段:本阶段发动机停放于大气环境温度下,可在此阶段进行发动机必要的检查工作。

第3阶段:本阶段前进行盐雾罩安装、测点安装连接、密封性检查等机械安装准备工作。完成准备工作后,根据第3阶段初始环境和目标湿度状态,开启风机以及静态雾化发生装置对盐雾罩内环境加湿、喷盐雾。该阶段持续时间为7 h,盐雾发生装置闭环调节盐雾发生量,确保试验环境满足试验要求。

第4阶段:试验前打开排风口,进行10 min通风排空准备工作。完成排空后,开启加湿装置和加温装置。该阶段持续时间为12 h,静态盐雾发生装置通过监控盐雾罩内温度、湿度等参数,对发动机环境的温度、湿度进行闭环控制,以确保试验环境满足试验要求。当完成第4 阶段试验后,进行下一个循环的第1阶段试验。

3.4 试验结果

完成腐蚀敏感性试验后,发动机下台分解,进气机匣、中介机匣、主燃烧室和外部部分螺栓等小零件出现不同程度锈蚀,如图2所示。

图2 试验后燃油管卡箍和螺栓Fig.2 Clamp and bolt of the fuel pipe after the test

主要零部件和成附件未发现明显腐蚀痕迹。风扇静子叶片、高压压气机转子及高压涡轮工作叶片等主要流道件表面均有不同程度的盐雾结晶附着,如图3所示。

图3 试验后高压压气机转子Fig.3 Compressor rotor after the test

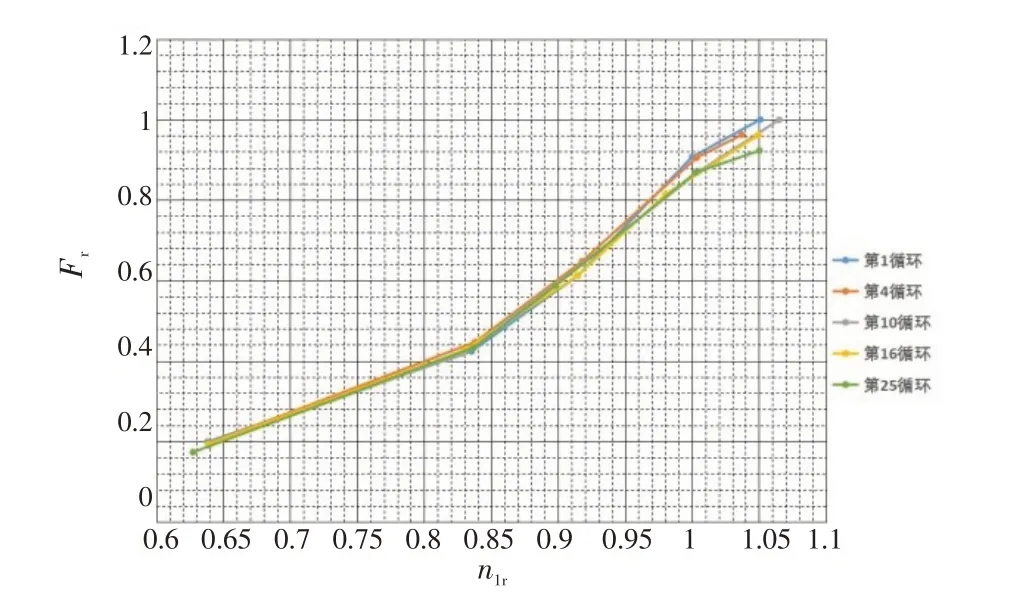

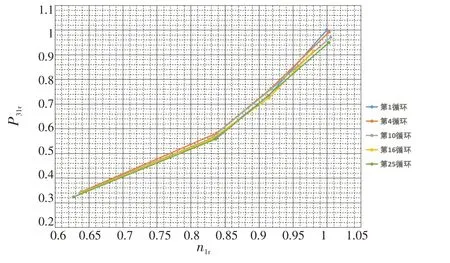

如图4所示,试验过程中,发动机低状态相同低压换算转速下的换算推力基本相当,高状态相同低压换算转速下,第25 循环的换算推力较第1 循环下降约4%,图4 中,为低压换算转速,为换算推力。试验数据已作归一化处理,仅给出相对变化关系,下同。

图4 各循环Fr-n1r 对比Fig.4 Comparison of Fr-n1r between each cycle

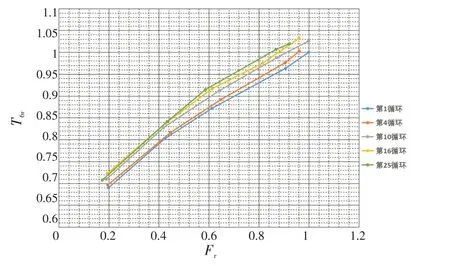

如图5 所示,发动机排气温度水平随试验的进行而逐渐上升。高状态下,第25循环较第1循环在相同换算推力下换算排气温度上升约5.5%,换算排气温度上升量明显大于发动机常规台架试验的水平,图5中,为换算排气温度。

图5 各循环T6r-Fr 对比Fig.5 Comparison of T6r-Fr between each cycle

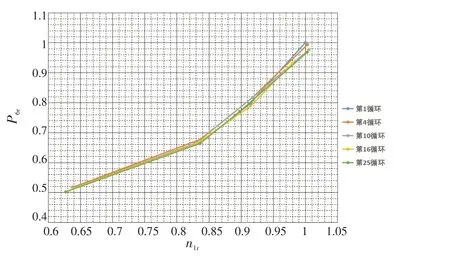

如图6、7所示,试验过程中,在高状态相同低压换算转速下,第25循环较第1循环高压压气机后换算压力下降约6%,低压涡轮后换算压力下降约4%。图6、7 中,为高压压气机后换算压力,为低压涡轮后换算压力。

图6 各循环n1r-P31r 对比Fig.6 Comparison of n1r-P31r between each cycle

图7 各循环n1r-P6r 对比Fig.7 Comparison of n1r-P6r between each cycle

综合来看,本次试验后,发动机性能衰减幅度较大,从分解检查结果来看,主要流道件表面均有不同程度的盐雾结晶附着。盐雾结晶附着会导致压气机表面粗糙度增加,从而增加压气机在工作时的附面层厚度。与此同时,盐雾结晶附着也会导致压气机叶片型面发生变化,从而偏离设计状态。这2 种因素的叠加导致压气机的特性发生变化,造成流量、压比和效率的下降。同样,盐雾结晶的附着也造成了涡轮工作叶片表面粗糙度增加和叶型变化,导致涡轮效率的下降,做功能力降低。压气机和涡轮工作特性的恶化最终导致发动机整机性能恶化,排气温度水平上升。尤其在发动机中间及以上状态,由于限温导致低压转速下降,发动机推力明显降低。

受试验环境温度和试验设备等因素限制,试验过程中和试验结束后均未进行整机流道清洗。

4 结论

基于某舰载机发动机完成了腐蚀敏感性试验,试验结果表明,试验方法及试验设备设计合理可行,可为其他型号腐蚀敏感性试验提供借鉴。试验后:除部分小零件出现不同程度腐蚀外,发动机主要零部件和成附件未发现明显腐蚀痕迹;主要流道件表面有不同程度的盐雾结晶附着;发动机性能衰减幅度较大,相同换算推力下排气温度上升约5.5%。建议其他型号发动机开展腐蚀敏感性试验时进行流道清洗以恢复发动机性能。