煤炭地下气化热-力耦合作用下条带开采数值模拟研究

黄温钢,王作棠,夏元平,辛 林

(1.东华理工大学 江西省数字国土重点实验室,江西 南昌 330013;2.中国矿业大学 煤炭资源与安全开采国家重点实验室,江苏 徐州 221116; 3.东华理工大学 地球科学学院,江西 南昌 330013;4.东华理工大学 测绘工程学院,江西 南昌 330013; 5.山东科技大学 矿业与安全工程学院,山东 青岛 266590)

0 引 言

煤炭地下气化(Underground Coal Gasification,UCG)是煤炭资源绿色开采、流态化开采和精准开发等理论体系的重要组成部分,可作为常规采煤方法的有利补充[1-3],用于开发部分地质条件适宜的深部、关闭/废弃矿井煤炭资源[4],以提高资源利用率,促进煤炭工业转型升级。地下气化过程中,燃空区空间会产生横向和竖向扩展,使得悬露顶板面积不断扩大,导致上覆岩层裂隙逐渐发生移动和破坏,进而引发地下水溃入、地表沉陷、煤气泄漏和产气不稳定等事故,不仅会影响地下气化过程的稳定性,而且还可能污染地下水,破坏地表及其构筑物。因此,燃空区围岩稳定性控制被视为地下气化过程控制的关键技术之一。气化工作面无人员和大型设备,条带开采更适应矿井残留煤块段形状不规则的特点,且有助于深部采场围岩稳定性控制。基于内蒙古乌兰察布气化场的理论研究表明,合理的条带开采采宽和留宽能有效控制地下气化引起的导水裂隙发育高度[5]。近年来,条带开采工艺已被成功应用于国内外多个地下气化工业性试验,如甘肃华亭[6]、贵州山脚树[7]和澳大利亚Bloodwood Creek[8]等,具有良好的应用前景。

国内外学者针对地下气化过程中围岩变形破坏规律等问题进行了研究,根据研究方法不同其大致可分为理论分析、数值模拟和现场实测3类。理论分析即通过数学方法构建多场耦合模型来研究地下气化条带开采围岩体的温度场、应力场、位移场演化规律和采宽、留宽的确定方法[7,9-13]。采用单纯的理论方法本就存在模型构建和求解难度大的问题,加上地下气化过程是一个多场耦合问题,进一步限制了该方法的应用。受气化工作面高温和煤气影响,现场实测一般只能获得气化区地表沉降规律,而难以掌握燃空区围岩体的移动破坏规律[6]。数值模拟可以有效弥补上述两类研究方法的不足,故被国内外学者广泛用于地下气化相关问题的研究。部分学者采用FLAC、ANSYS和RFPA等软件对燃空区覆岩应力场、裂隙演化、破断规律和煤柱稳定性进行了研究[5,10,13-16],但受软件自身特性所限,这些研究普遍只考虑高温对煤岩体物理力学性质的影响,而未考虑地下气化过程中的热应力对围岩体力学性能的影响。为此,近年来有学者采用多物理场仿真软件COMSOL Multiphysics对地下气化热-力耦合作用下燃空区围岩的裂隙演化、温度场、应力场和位移场等进行了研究[7,11,17-21],但研究对象为煤岩标准试件、长壁开采工作面或者单个短壁工作面,对于多个条带工作面同时开采的情况尚未涉及。与常规条带开采工艺相比,地下气化的工效较低,一般需设计多个条带工作面同时开采以保证产量,而多个气化条带同时开采过程中形成的高温和地应力协同作用会对其燃空区围岩的温度场、应力场和位移场演化产生何种影响,有待进一步研究。

综上,借助COMSOL Multiphysics,结合贵州盘江山脚树矿4号煤层首采气化工作面的工程设计,对地下气化过程中热-力耦合作用下燃空区围岩的温度场、应力场和变形规律进行了数值模拟研究,并对气化条带开采和常规条带开采的围岩应力和变形特征进行了对比分析。

1 地下气化条带开采数值模型

1.1 模型建立

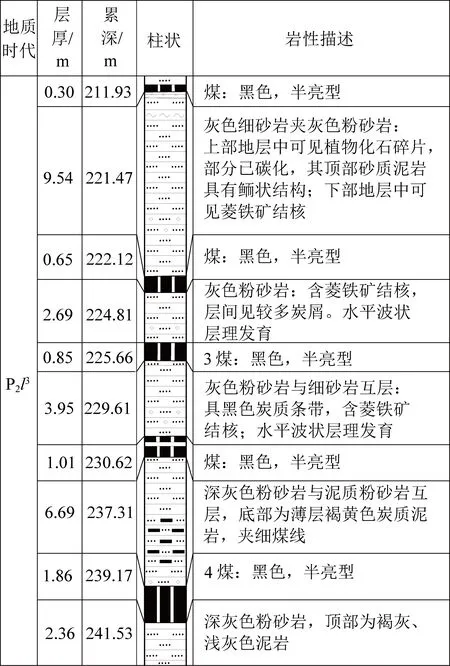

以贵州盘江山脚树矿4号煤层首采气化工作面的工程地质条件为背景,基于其邻近区域的3402钻孔柱状图(图1),采用COMSOL Multiphysics建立了二维模型,如图2所示。根据实际工程设计,模拟3个条带工作面和2个条带煤柱的开采场景,采宽、留宽分别为10 m和8 m,总宽度为46 m,为消除边界效应,同时考虑气化煤层上覆40 m以上的岩层参数不详,确定模型的宽高尺寸为200 m(x)×70 m(z)(煤层上部约40 m、下部约30 m)。4号煤层实际埋深为415 m,故在模型顶部施加了大小为8.43 MPa的垂直应力以模拟模型上覆374 m岩层的重力,两侧边界设置为辊支承,同时施加大小为0.33γH(γ为覆岩容重;H为埋深)的水平应力,约束模型底部的垂直方向位移。采用精细化的自由剖分三角形网格,燃空区邻近区域控制最大网格尺寸为0.2 m,随着与燃空区距离增加网格尺寸逐渐增大。

图1 地下气化区钻孔柱状Fig.1 Borehole histogram of UCG area

图2 地下气化条带开采数值模拟网格划分Fig.2 Mesh generation for numerical simulation of the UCG strip mining

1.2 模型参数

模型参数可分为煤岩常温物理力学参数和热物理性能参数2类。

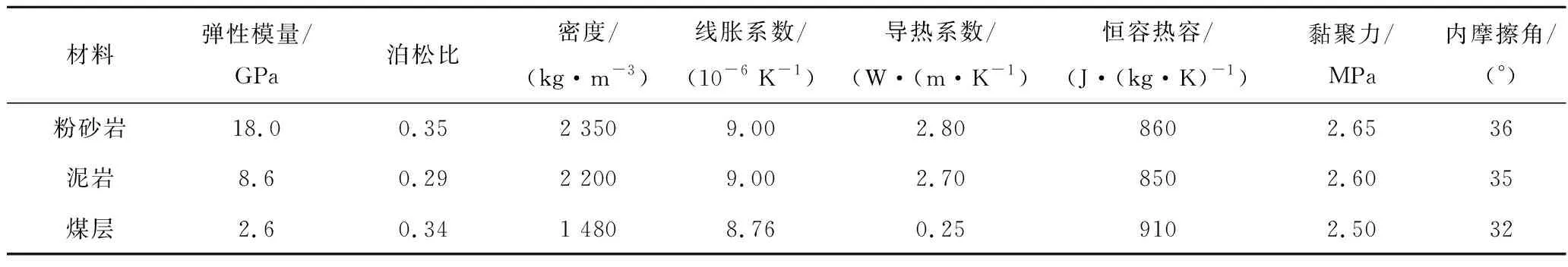

1)煤岩常温物理力学参数。根据3402号钻孔资料显示,4号煤层顶板岩层岩性主要可分为粉砂岩、泥岩、煤3类。各岩层厚度及岩性描述如图1所示,材料的常温物理力学参数详见表1。

表1 数值模拟材料的物理力学参数Table 1 Physical and mechanical parameters of materials of numerical simulation

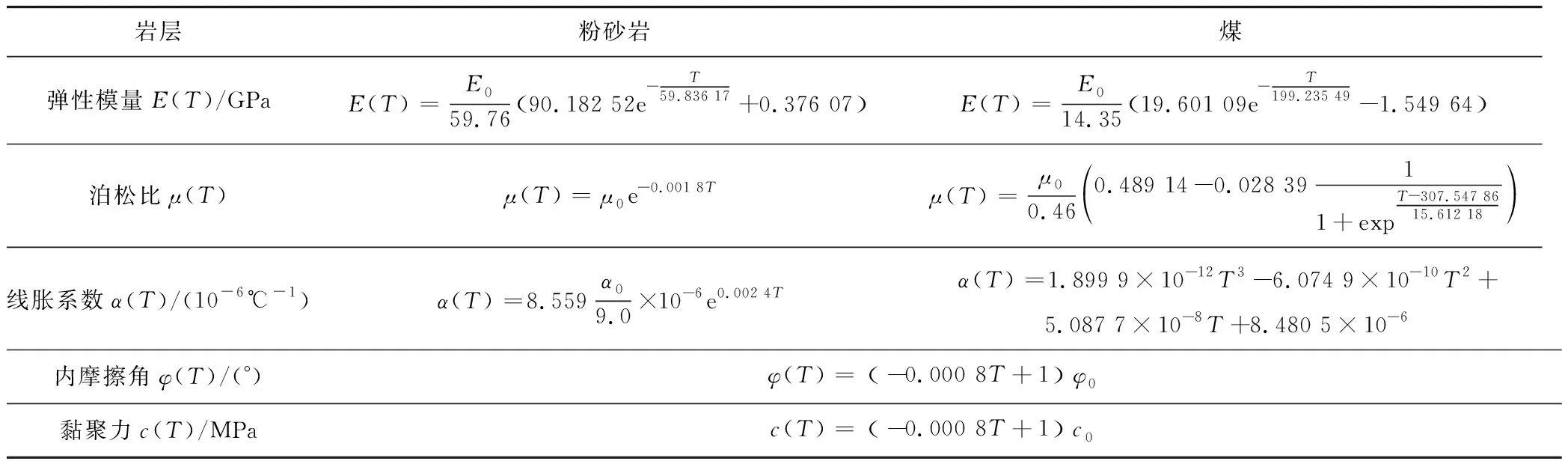

2)煤岩热物理性能参数。气化工作面温度高达1 200 ℃[22],但随着工作面向前推进,燃空区内某固定点的温度会随之变化。为便于计算,假设燃空区内充满各向同性介质,且除气化燃烧区外无其他热源,则燃空区围岩表面某一处温度可假设为时间t的线性函数Tsp(t)为

Tsp(t)=Tf-kt

(1)

地下气化高温会对燃空区邻近区域的顶底板和两侧煤体的弹性模量、泊松比、线胀系数、黏聚力和内摩擦角等物理力学参数产生显著影响。查阅相关文献资料[10,23],获得了粉砂岩和煤的相关物理力学参数随温度的变化规律,见表2。

表2 粉砂岩和煤的热物理力学参数[10,23]Table 2 Thermophysical mechanical parameters of siltstone and coal[10,23]

1.3 计算方案

模型以山脚树矿4号煤层条带气化工作面为原型,共设计了3个条带工作面(同时开采)和2个条带煤柱,采宽、留宽分别为10 m和8.0 m,工作面推进长度为162 m,按日推进速度1.287 m/d和年运行时间8 000 h计算,气化工作面可运行136 d。

分别模拟了常规条带开采和气化条带开采2种方案,二者区别在于:前者不考虑温度影响,而后者考虑了温度对煤岩体物理力学参数的影响以及热应力的存在,即热-力耦合效应。

2 模拟结果与分析

对地下气化条带开采过程中的温度场、应力场和位移场,以及常规条带开采的应力场和位移场进行了数值模拟,并对结果进行了对比分析。

2.1 燃空区围岩温度场演化

模拟了地下气化条带开采过程中开切眼处围岩的温度场,如图3所示。

图3 地下气化条带开采开切眼处围岩温度场的变化规律Fig.3 Evolution of temperature field in surrounding rock at open cut of UCG strip mining

结果表明,随着气化工作面推进,开切眼处围岩表面的温度迅速降低,围岩体内部约2 m区域的温度先升高后降低,而围岩体内的温度传导范围一直呈现扩大趋势,最大影响范围为10~12 m,与理论计算结果基本一致[7]。温度在顶板中的传导范围最大,两侧煤体次之,底板最小,但围岩体的最高温度一直位于底板内。

不同阶段燃空区围岩体温度场变化规律如下:

①t=1 d(气化工作面运行1 d时间,下同)时,地下气化炉点火后,开切眼处围岩表面的温度迅速升至1 200 ℃,但由于时间较短,温度在围岩体内传导的范围有限,如图3a所示。

②t=20 d时,开切眼处围岩表面温度降低1 000 ℃左右,但其邻近区域的煤岩体温度逐渐升高,顶板内温度传导范围扩大至5 m,底板内扩大至3 m,如图3b所示。

③t=40 d时,围岩表面温度降低至约900 ℃,其邻近区域的煤岩体温度继续升高,顶板内温度传导范围扩大至7 m,底板内扩大至5 m,如图3c所示。

④t=60 d时,围岩表面温度降低至760 ℃左右,顶底板内的温度传导范围无明显变化,但两侧煤体内温度传导范围显著扩大,如图3d所示。

⑤t=80 d时,围岩表面的温度降低至620 ℃左右,顶底板内的温度传导范围仍无明显变化,但围岩体最高温度出现在距离底板表面0.5~2.0 m,约为640 ℃,两侧煤体内温度传导范围进一步扩大,如图3e所示。

⑥t=100 d时,围岩表面的温度降低至470 ℃左右,顶底板和两侧煤体内的温度传导范围均有所扩大,围岩体内最高温度降低至550 ℃,位置向底板深处转移,如图3f所示。

⑦t=120 d时,围岩表面温度降低至330 ℃左右,顶底板和两侧煤体内的温度传导范围继续扩大,围岩体内最高温度降低至440 ℃,如图3g所示。

⑧t=136 d时,气化工作面推进至收作线位置,开切眼处围岩表面温度降低至200 ℃左右,岩体内部最高温度降低至约370 ℃,其位置位于煤柱底板处,此时围岩内温度的传导范围扩大至10~12 m,如图3h所示。

2.2 条带开采主断面围岩应力场

1)垂直应力。模拟了地下气化条带开采和常规条带开采主断面围岩垂直应力场,如图4所示。结果表明,常规或者气化条带开采过程中,煤柱及其顶底板区域所承受的垂直应力要高于其他区域的,且在巷帮与顶底板的交界处形成应力集中区。地下气化煤柱所受垂直应力要明显高于常规条带开采的,这是由于燃空区围岩在高温作用下,内部受热膨胀形成热应力(压应力),能够对上覆岩层起到主动支撑作用,进而导致这部分煤岩体承受的总载荷有所增加。

图4 条带开采主断面围岩垂直应力分布Fig.4 Vertical stress distribution of surrounding rock in main section of strip mining

2)水平应力。模拟了地下气化条带开采和常规条带开采主断面围岩水平应力的分布情况,如图5所示。结果表明,常规条带开采后,采空区顶底板悬露面承受拉应力,而顶底板与煤柱接触面则承受压应力;而地下气化条带开采后,燃空区悬露面、顶底板与煤柱交界面都承受压应力,并且在整个开采区域的围岩内形成了一个压应力升高区。这是由于受高温影响,围岩受热膨胀,使围岩内部在水平方向上形成热应力(压应力),并抵消了燃空区顶底板悬露面处的拉应力,进而导致燃空区围岩体内的水平压应力增大,拉应力减小。

图5 条带开采主断面围岩水平应力分布Fig.5 Horizontal stress distribution of surrounding rock in main section of the strip mining

2.3 条带开采主断面围岩位移场

1)垂直位移。模拟了地下气化条带开采和常规条带开采主断面围岩垂直位移的分布情况,如图6所示。结果表明,2种工艺开采后,其采场顶底板的垂直位移场具有显著差异。常规条带开采后,采空区悬露顶板及其覆岩出现下沉,而底板及其下伏岩层上移。气化条带开采后,燃空区邻近区域的顶底板位移趋势与常规的相同,但顶底板深部的位移趋势则出现相反情况,即顶板上移、底板下沉。这是因为围岩体在地下气化过程中受热膨胀,使得气化工作面邻近区域的顶底板岩体向燃空区方向发生变形,而稍远区域的燃空区顶底板岩层则向相反方向挤压。

图6 条带开采主断面围岩垂直位移分布Fig.6 Vertical displacement distribution of surrounding rock in main section of strip mining

2)水平位移。模拟了地下气化条带开采和常规条带开采主断面围岩水平位移的分布情况,如图7所示。结果表明,2种工艺开采后,围岩体的水平位移量和分布规律均存在显著差异。地下气化开采后燃空区围岩的水平位移量明显大于常规条带开采的。此外,常规条带开采后,受采出空间位置的影响,顶底板岩层的水平位移呈现向右、向左交替分布的情形;而地下气化开采后,以中轴线为界,左侧围岩水平向左移动,而右侧围岩水平向右移动。这是因为在地下气化高温作用下,围岩体产生的热应力大于其原有水平地应力,从而导致围岩向气化区两侧移动。

图7 条带开采主断面围岩水平位移分布Fig.7 Horizontal displacement distribution of surrounding rock in main section of strip mining

2.4 条带开采主断面覆岩移动规律

模拟了地下气化条带开采和常规条带开采主断面直接顶和模型顶部岩层的移动规律,如图8所示。结果表明,无论是地下气化还是常规开采工艺,条带采出后,受煤柱存在的影响,直接顶出现波浪式变形,而模型顶部岩层则发展为整体变形。但2种开采工艺的覆岩变形规律却存在显著差异。地下气化条带开采直接顶变形的波动幅度明显大于常规开采的,且在有煤体支撑的区域出现上移现象。在模型顶部处,常规条带开采后的变形为整体下沉,而地下气化条带开采后却出现了整体上移,且其变形量大于常规开采的。造成这一现象的原因是地下气化高温在燃空区围岩体内传导形成热应力,进而影响围岩体的变形。华亭地下气化地表沉陷实测结果表明,条带开采的地表下沉曲线因覆岩热应力也出现了上升现象[6]。综上,说明地下气化过程中形成的热应力能一定程度上阻止覆岩的下沉变形。

图8 条带开采主断面覆岩的位移Fig.8 Displacement of overburden in main section of strip mining

3 结 论

1)温度场模拟结果表明,随着气化工作面向前推进,开切眼处围岩表面的温度迅速降低,围岩体内部约2 m区域的温度先升高后降低,而围岩体内的温度传导范围一直呈现扩大趋势,最大影响范围为10~12 m。温度在顶板中的传导范围最大,两侧煤体次之,底板最小。围岩体的最高温度位置不断变化,前期为燃空区表面,中期为燃空区底板,后期为煤柱底板。

2)常规或者气化条带开采过程中,煤柱及其顶底板区域所承受的垂直应力要高于其他区域的,受热应力(压力)影响,地下气化煤柱所受垂直应力要明显高于常规条带开采的。常规条带开采后,采空区顶底板悬露面承受拉应力,而顶底板与煤柱接触面则承受压应力,而地下气化条带开采后,燃空区悬露面、顶底板与煤柱交界面都承受压应力,并且在整个开采区域的围岩内形成了一个压应力升高区。

3)常规条带开采后,采空区悬露顶板及其覆岩出现下沉,而底板及其下伏岩层上移。气化条带开采后,燃空区邻近区域的顶底板位移趋势与常规的相同,但由于受热应力影响顶底板深部的位移趋势出现相反情况,即顶板上移、底板下沉。地下气化开采后燃空区围岩的水平位移量明显大于常规条带开采的。此外,常规条带开采后,顶底板岩层的水平位移呈现向右、向左交替分布的情形;而地下气化开采后,开采区域的左侧围岩体向左水平移动,右侧围岩体向右水平移动。

4)无论是地下气化还是常规开采工艺,条带采出后,受煤柱存在的影响,直接顶出现波浪式变形,而至模型顶部岩层时,则发展为整体变形。但两种开采工艺的覆岩变形规律却存在显著差异。地下气化条带开采直接顶变形的波动幅度明显大于常规开采的,且在有煤体支撑的区域出现上移现象。在模型顶部处,常规条带开采后的变形为整体下沉,而地下气化条带开采后却出现了整体上移现象,且其变形量大于常规开采的,说明地下气化过程中形成的热应力能一定程度上阻止覆岩的下沉变形。