固增水电站调压室混凝土浇筑施工技术研究

蒋 裕 飞

(中国水利水电第七工程局有限公司,四川 成都 610213)

0 前 言

近年来,随着水电工程开发的不断深入,一批地质条件复杂且开挖断面巨大的调压室相继开工建设,其施工期的混凝土浇筑和运行期的结构安全性问题非常突出,已成为制约水电工程建设周期、投资和安全的关键技术问题。为此,本文结合固增水电站调压室工程实例,从施工难点,主要施工方案及施工难点的解决措施3方面进行了总结和探讨。

1 工程概况

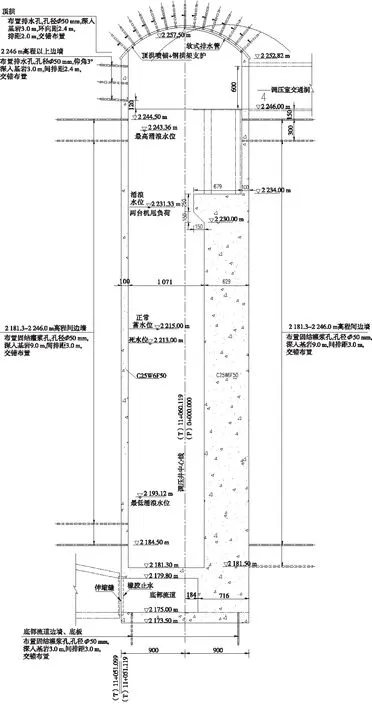

固增水电站系木里河干流河段“一库六级” 开发方案中的第五级,位于四川省木里县固增乡,为低闸引水式电站,由首部枢纽、引水系统、地面厂房等建筑物组成。调压室为地下埋藏式,呈跑道形布置,总长40.0 m,其中两端半圆半径均为8.0 m,中间直段长24.0 m,调压室宽度为16.0 m,底板建基面起算总高82.5 m,下部57 m设置两孔检修闸门,井内在该段设置闸墩牛腿。调压室穹顶采用锚喷支护加工字钢,边墙采用钢筋混凝土衬砌,下部衬厚1.0 m,上部衬厚0.6 m,调压室底板及下部流道底板采用钢筋混凝土衬砌,衬厚1.5 m;底部流道、井筒及阻抗板进行固结灌浆,其中底部流道边墙和底板固结灌浆深入基岩3.0 m,间排距3.0 m交错布置;阻抗板固结灌浆深入基岩5.0 m,间排距3.0 m交错布置;井筒固结灌浆深入基岩9.0 m,间排距3.0 m交错布置。调压室的典型断面如图1。

图1 调压室典型剖面示意(单位:cm)

调压室混凝土浇筑施工道路由2条组成,1条为上部通道从交通洞到达调压室上部,1条为下部通道,通过引水隧洞6号施工支洞从引水隧洞尾部到达调压室底部。

2 施工难点

固增水电站跑道形调压室施工主要存在以下难点:(1)调压室衬砌混凝土浇筑结构面大,且上下结构差异较大;(2)材料及混凝土运输量大,施工通道较少,材料垂直及水平运输困难;(3)施工高差大、安全风险高;(4)工期紧张。

3 主要施工方案

3.1 调压室混凝土施工顺序

阻抗板以下流道施工(高程2 175.00~2 179.80 m)→阻抗板施工(高程2 179.80~2 181.30 m)→下部井筒及闸墩混凝土施工(高程2 181.30~2 234.00 m)→上部井筒及启闭机排架柱施工(高程2 234.00~2 246.00 m)→顶部井筒混凝土施工(高程2 246.00~2 257.50 m)。

3.2 混凝土分层分仓

井筒及闸墩混凝土分层高度为1.5 m(部分结构变化段除外),启闭机排架混凝土分层高度为3.0 m。

3.3 工期计划及施工强度

为满足首台机组发电目标,混凝土浇筑需要在8个月内完成。具体浇筑安排为:阻抗板及以下,2个月;阻抗板至2 234.00 m高程闸墩段,4个月;2 234.00 m以上高程,2个月。月平均施工高度约为10 m,月高峰施工高度15 m(10仓/月)。

3.4 模板及支撑体系

由于固增水电站调压井上下部结构不同且存在异型结构及牛腿,同时在不同高程需考虑衬砌、固结灌浆、启闭机排架柱等同步作业,从方案的可行性、安全、进度、成本考虑将原投标阶段的滑模更改为散装组合钢模板+施工排架的方案[1]。

4 施工技术难题及解决措施

4.1 高排架施工的安全风险控制

本工程阻抗板以下施工高度为4.8 m,采用满堂支撑排架进行施工;高程2 246.00 m以上施工排架搭设在已浇筑完成的牛腿上;阻抗板2 181.3 m高程至2 246.0 m高程之间总计64.7 m,为本工程安全风险最大的部位,施工时采用以下措施:

4.1.1 改善搭设方案——化整为零

根据规范要求,搭设高度50 m及以上落地式钢管脚手架工程、分段架体搭设高度20 m及以上悬挑式脚手架工程,为超过一定规模的危险性较大的分部分项工程[1]。排架的安全风险跟搭设高度息息相关,要减小安全风险需采用分段搭设。因此,将约65 m高的施工排架划分为结构受力单独的3个施工排架体系,即1个高30 m的落地式脚手架,2个不超过18 m高的悬挑式脚手架。通过改变施工方案,可将超过一定规模的危险性较大的分部分项工程降低为危险性较大的分部分项工程。

4.1.2 严格设计架体结构

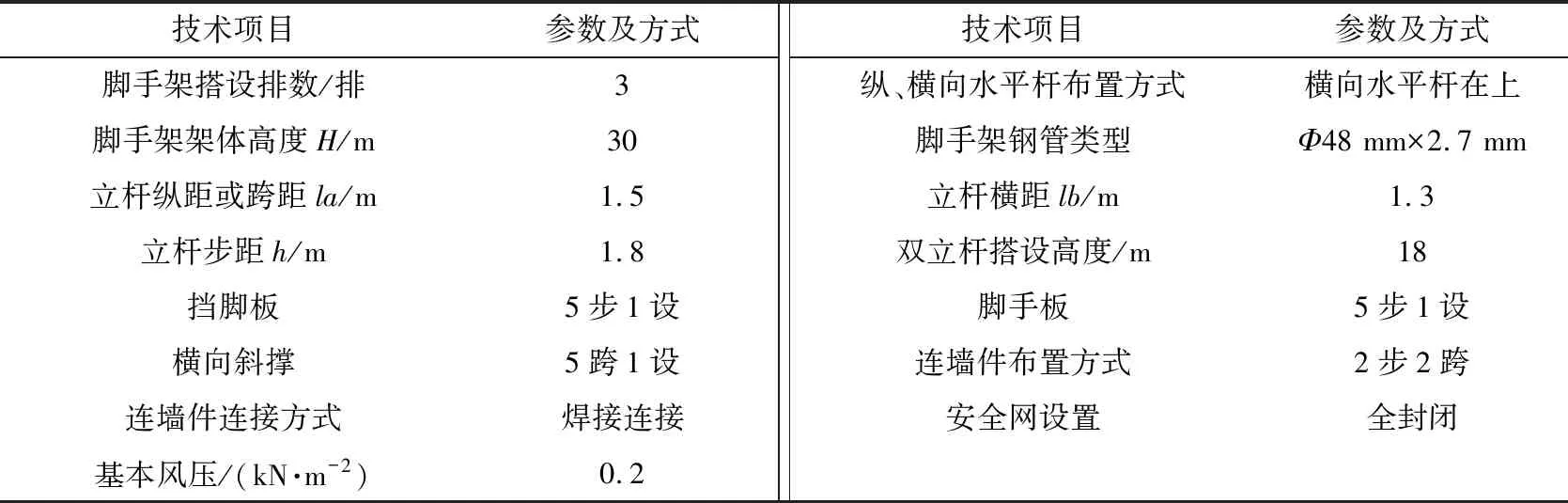

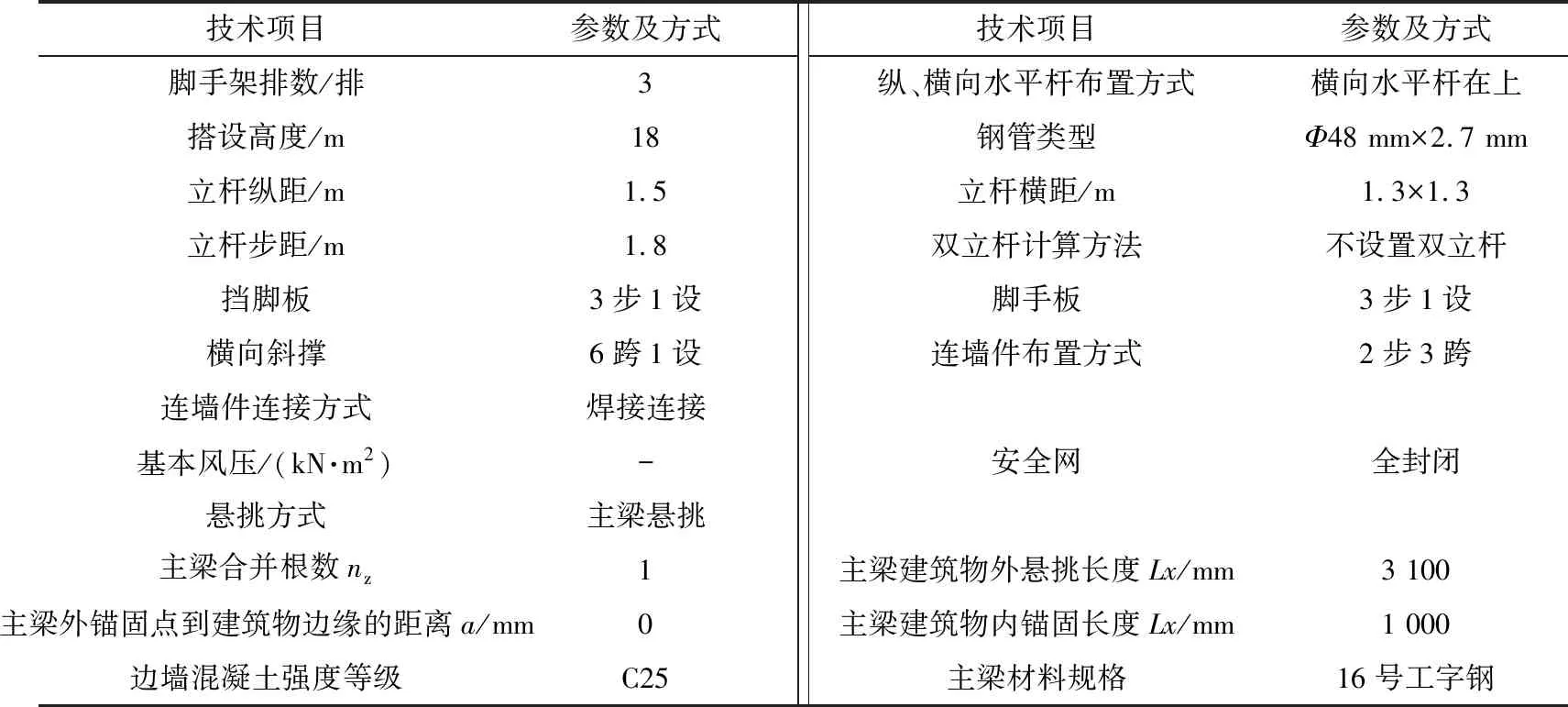

为满足混凝土及后续灌浆、缺陷修补施工要求,调压井脚手架搭设宽度按3排2.6 m宽设计,西昌木里县落地式脚手架及悬挑脚手架设计参数[2-3]见表1~2。

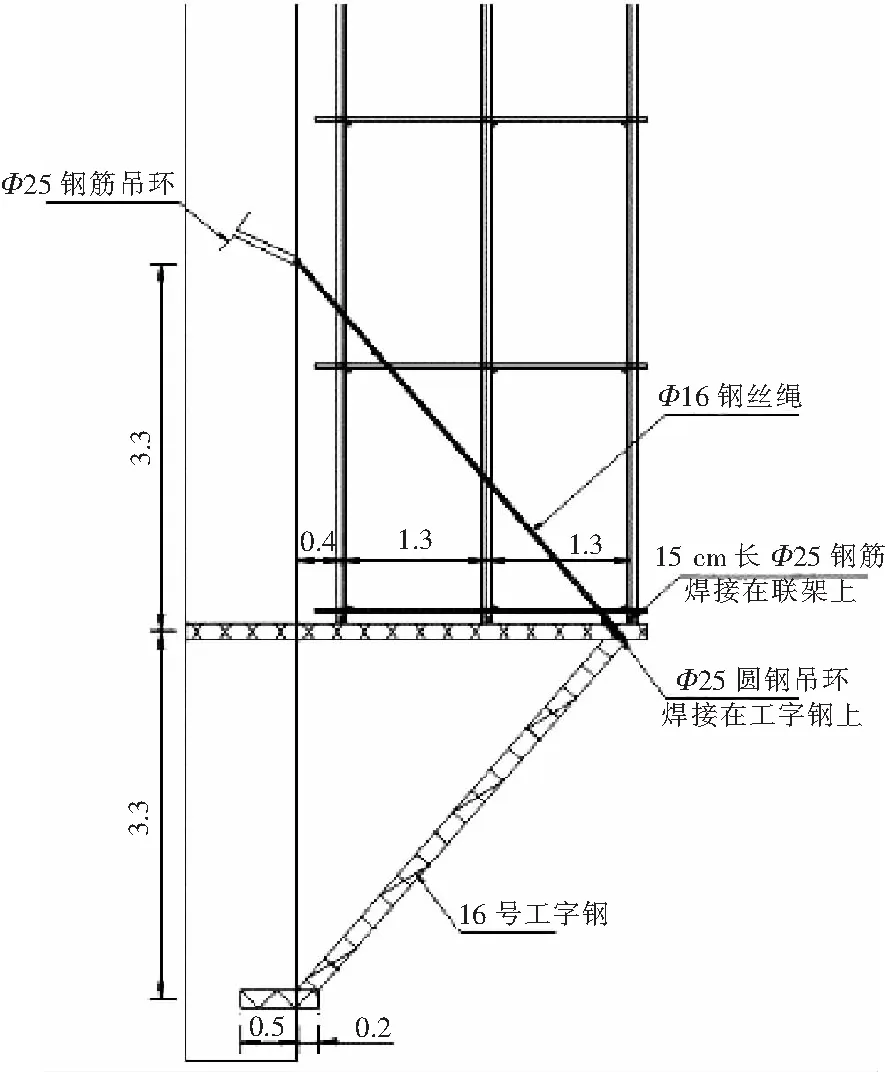

根据表1~2可见,落地式脚手架搭设时,为满足结构受力计算,底部18 m,采用双立杆。悬挑排架搭设时,预埋钢构件采用I16工字钢,工字钢深入混凝土1 m,且工字钢锚入主体混凝土钢筋中联合受力。预埋的工字钢采用下撑上拉进行辅助受力,形成稳定的双三角受力体系,下撑采用刚性连接,上拉采用钢绳的柔性斜拉,具体见图2。

表1 调压井三排落地脚手架搭设技术参数

表2 调压井悬挑脚手架搭设技术参数

图2 悬挑工字钢加固示意(单位:m)

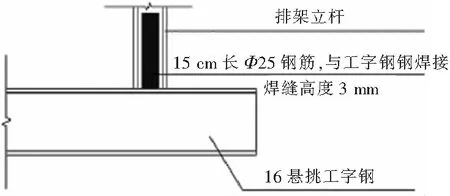

悬挑排架立杆直接支撑在悬挑梁上,为确保上部架体的稳定。采用在I16工字钢悬挑梁上焊接15 cm长的Φ25 mm的钢筋,立杆套在其外,同时在立杆下部设置扫地杆,见图3。

图3 立杆与悬挑梁连接示意

4.1.3 排架搭设过程监测及预警

(1)监测控制。采用全站仪、卷尺对架体进行监测,主要监测支架的沉降、位移和变形。

(2)监测点设置。施工排架观测点设置在立杆1.2 m标高处,用“+”字标出对比点,固定观测标准点在坚固基础上设置,采用钢钉或钢筋头在混泥土中预埋,柱或混泥土墙边监测点直接在浇筑好的混泥土上用钢钉钉入混泥土中作为固定对比观测点,监测点设置间距不超过20 m。

(3)仪器设备配置。监测仪器设备配置表3。

表3 监测仪器设备一览

(4)日常监测项目。日常检查、巡查重点部位如:杆件的设置和连接,扫地杆、连墙件、支撑,剪刀撑等构件是否符合要求;连墙件是否松动;架体是否有不均匀沉降,垂直度偏差;施工过程中是否有超载现象;安全防护措施是否符合规范要求;架体与杆件是否有变形现象;地基是否有积水,底座是否松动,立杆是否符合要求等。

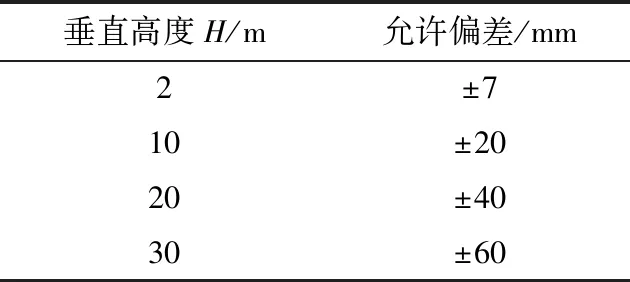

(5)监测要求及预警。架体搭设期间,监测频率不超过3~5 d/次;架体使用期间,监测频率不超过10~15 d/次,要求监测直至脚手架完全拆除。每搭完一步脚手架后,应按表4校正步距、纵距、横距及立杆的垂直度。架体顶端水平位移预警值25 mm,垂直度变化预警值20 mm或沉降预警值20 mm;监测数据超过预警值时必须立即停止施工,疏散人员,并及时进行加固处理。

表4 脚手架搭设允许偏差及检验方法

4.2 施工空间狭小混凝土入仓强度不足

固增水电站调压井混凝土浇筑分层高度为50 cm,若采用平铺法施工,混凝土初凝时间按照4 h计算,混凝土入仓强度应达到25 m3/h,根据现场施工布置及入料条件,采用1台泵机入仓的方式,风险较大;加之采用平铺法施工,混凝土泵管会在狭长的施工工作面上来回移动施工,安全风险大。

鉴于上述两点原因,采用台阶法施工,并在闸墩与右端墙交界处设置一道临时施工缝,缝面设置一道临时的分缝模板,缝内设置651竖向橡胶止水,宽度为40 cm,混凝土浇筑时,从闸墩处堵头模板处开始,沿左端墙向右端墙进行,浇筑方法采用台阶法,分层高度为50 cm,每次铺料长度为20 m,闸墩处可适当调整,一圈浇筑临近完成时,逐步拆除堵头模板,并进行缝面处理,在临时施工缝位置收仓,完成本层浇筑。这样通过台阶法及临时垂直施工缝面的设置,既解决了入仓强度较低带来的混凝土浇筑质量问题,又解决了混凝土泵管来回移动的安全风险,并保证了混凝土浇筑的连续性。

4.3 闸墩处固结灌浆与混凝土浇筑的穿插作业

由于检修闸门闸墩混凝土部位浇筑厚度较大(最大约8 m),其他部位主要为1 m,考虑闸墩部位固结灌浆后期钻孔及混凝土浇筑阶段灌浆预埋管的不可操作性,闸墩部位占压段的固结灌浆采用无盖重固结灌浆,即在混凝土浇筑前进行固结灌浆施工,其他部位采用有盖重固结灌浆,在混凝土浇筑时,预埋灌浆管在混凝土浇筑完成后钻孔灌浆。

4.4 施工交通紧张、材料运输困难

调压井混凝土半成品约1.5万m3,结构钢筋1 000 t,架管及型钢约150 t,混凝土施工材料运输工程量大、难度大,合理利用上下部2条施工道路,对调压井混凝土顺利施工非常重要。为了解决上述问题采取了如下措施:

(1)阻抗板浇筑完成后,在满足承载力的要求下利用阻抗板储备部分结构钢筋及施工架管。

(2)合理规划施工道路,上部通道主要运输钢筋、架管、施工工器具及零星施工材料,再通过穹顶上设置的卷扬机运输入仓;下部通道,主要承担混凝土运输,通过布置在调压井底部流道上的混凝土泵机输送入仓[4]。

5 结 语

目前固增水电站调压室衬砌混凝土已按预定节点完成施工,且质量可控,在施工进度、安全、质量等方面得到了有效的控制。为总结本工程的经验及教训,给今后类似项目建设提供参考,归纳了以下几点:

(1)在调压井开挖阶段,特别是上部穹顶开挖阶段,应整体谋划混凝土浇筑、固结灌浆以及金属结构安装的整体施工布置,为后续施工提供良好的条件,特别是井内垂直及水平运输设备的规划和实施。

(2)通过排架方案设计化整为零,减小施工排架安全风险,在搭设和使用过程中采用全站仪等监测设备,制定监测方案,为排架的安全,保驾护航。

(3)通过混凝土台阶法施工和临时垂直施工缝的设置,既可以解决混凝土入仓强度问题,也减少了混凝土泵管多次来回移动,保证了混凝土施工的连续性和浇筑进度。

(4)合理规划混凝土衬砌与固结灌浆的关系,采用了无盖重固结灌浆和盖重固结灌浆相结合的方式,可以有效解决闸墩处固结灌浆的问题。

(5)受限于井内的异型结构,未使用滑模施工工艺,采用传统的散装组合钢模板+施工排架的施工方案,虽可按期完成任务,但工期压力较大,人工成本增加,安全风险项目增多。