基于机器视觉与Profinet总线的工业机器人综合应用实训台控制系统设计

曹应明 戴茂良

(苏州信息职业技术学院 江苏 苏州:215200)

《中国制造2025》战略的持续推进,给我国工业机器人产业发展带来了重大机遇。根据工业和信息化部统计数据,2020年我国全年完成工业机器人产量23.7万台,装机量占全球44%,2016-2020年中国工业机器人产量从7.2万套快速增长到21.2万套,年均增长31%,连续8年保持全球最大工业机器人应用市场地位。随着机器人装机量的快速增长,工业机器人应用型人才需求越来越大,预计到2025年人才缺口将达到450万人。为了精确对接企业人才需求,培养复合型工业机器人应用技术技能人才,各职业院校相继开设了工业机器人技术专业。目前各学校使用的工业机器人实训设备主要有两类,一类是模块化的机器人工作台,此类实训设备可以满足工业机器人基础教学需要,实现功能模块的自由切换,但缺乏综合应用场景;另一类是工业机器人综合生产线实训系统,此类设备可以满足工业机器人综合应用的需要,但不适用于基础教学,且价格昂贵、占地面积大。本文提出了一种紧凑型工业机器人综合应用实训室平台控制系统的设计方案,既能满足基础教学需要,又能实现多项技术的综合应用训练,占地面积小,价格相对便宜[1-2]。

1 平台组成及工作原理

基于Profinet总线的工业机器人综合应用实训平台是以某型号轴承为加工对象的一条智能装配生产线,由立体库单元、视觉检测单元、打磨单元、装配单元、夹具快换单元、出入库输送单元、工业机器人单元以及控制单元组成。依据工作空间和生产工艺流程,工业机器人综合应用实训平台布局设计如图1所示,其工作原理为:工作时,由PLC控制码垛机构去立体库指定仓位选取装有轴承元件的托盘,将托盘运送到出库输送线;出库传送带将托盘运送到视觉检测单元;视觉相机将拍照获得的轴承位置及型号数据发送给工业机器人;工业机器人将需要加工的轴承元件搬运到加工区域进行焊接、打磨、装配等作业;加工完成后,机器人将轴承成品搬运到入库输送线;PLC收到信号后启动入库输送线运行,托盘到位后 PLC控制码垛机构将托盘放入立体库指定仓位,一次加工循环结束。加工过程中如果在触摸屏上按下“停止循环”按钮,系统会在完成当前循环后自动停止。如果没有按“循环停止”按钮,系统会在加工完设定轴承数量之后自动停止[3-4],轴承元件及夹具如图2所示。

图1 实训平台布置效果图

图2 轴承元件及夹具实物图

2 控制系统架构

工业机器人综合应用实训平台控制系统选用西门子PLC为中央控制器,通过Profinet总线与3台分别控制码垛机构X、Y、Z运动方向的伺服驱动器、1台KUKA工业机器人、1台康耐视视觉相机、1台威纶通触摸屏以及2台输送线变频器进行通讯,获取过程数据并控制出入库、拍照、搬运等设备,实现生产工艺设计要求。

基于Profinet总线的工业机器人综合应用实训平台控制系统拓扑结构如图3所示,系统采用主站和分布式从站结构,以西门子S7-1200系列PLC 1214C作为主站,Cognex IS8200相机、KUKA KR3R540六轴机器人、威纶通MT8102IE触摸屏、2台G120变频器以及3台V90PN伺服驱动器为从站。主站通过Profinet总线与各从站通讯,构建分散式数字通讯网络,PLC主站在设定周期内与分布式从站不间断地交互信息,并对Profinet现场总线进行管控,实现整体协调控制。装有西门子博图等软件的编程电脑通过网络与PLC相连,对系统进行硬件组态和软件编程,也可对系统控制参数信息进行在线设置和修改。采用EasyBuider Pro软件组态的触摸屏监控界面对系统进行运行参数设置、状态监控和故障显示。

图3 控制系统网络结构图

3 控制系统硬件组态与参数设置

为了搭建实训平台控制系统的控制网络,需对PLC、工业机器人、视觉相机和伺服驱动器等设备进行硬件组态和参数设置,主要包括各设备的IP地址、设备名称和通讯字节数的设置,其中工业机器人端还需要进行I/O地址的映射。

3.1 PLC硬件设计与网络组态

考虑控制系统性能、开发成本和I/O点数等因素, 主控制器选用西门子CPU1214C AC/DC/Rly PLC,并扩展一个开关量输入/输出模块SM1223 DI16/DQ16×relay。用西门子编程软件TIA PORTAL V16创建新项目,通过“添加新硬件”添加与实际硬件一致的CPU模块和输入/输出模块,然后通过“设备与网络”设置CPU1214C子网为PN/IE_1,IP地址为192.168.10.1,将CPU1214C作为网络主站,添加视觉相机、六轴机器人、2台变频器、3台伺服驱动器以及触摸屏作为网络从站,从站IP地址都应设为与PLC在同一网段,同时需设置各站的设备名称及通讯字节数,网络结构如图4所示[5-6]。添加相机和机器人从站到PN/IE_1网络时,需提前安装各自的通用设备管理文件(GSD文件),GSD文件可以分别在各自厂家官方网站下载,然后通过:TIA PORTAL>选项>管理通用站描述文件(GSD),选择文件所在路径进行安装。

图4 PLC控制系统硬件组态

3.2 工业机器人硬件设计与组态

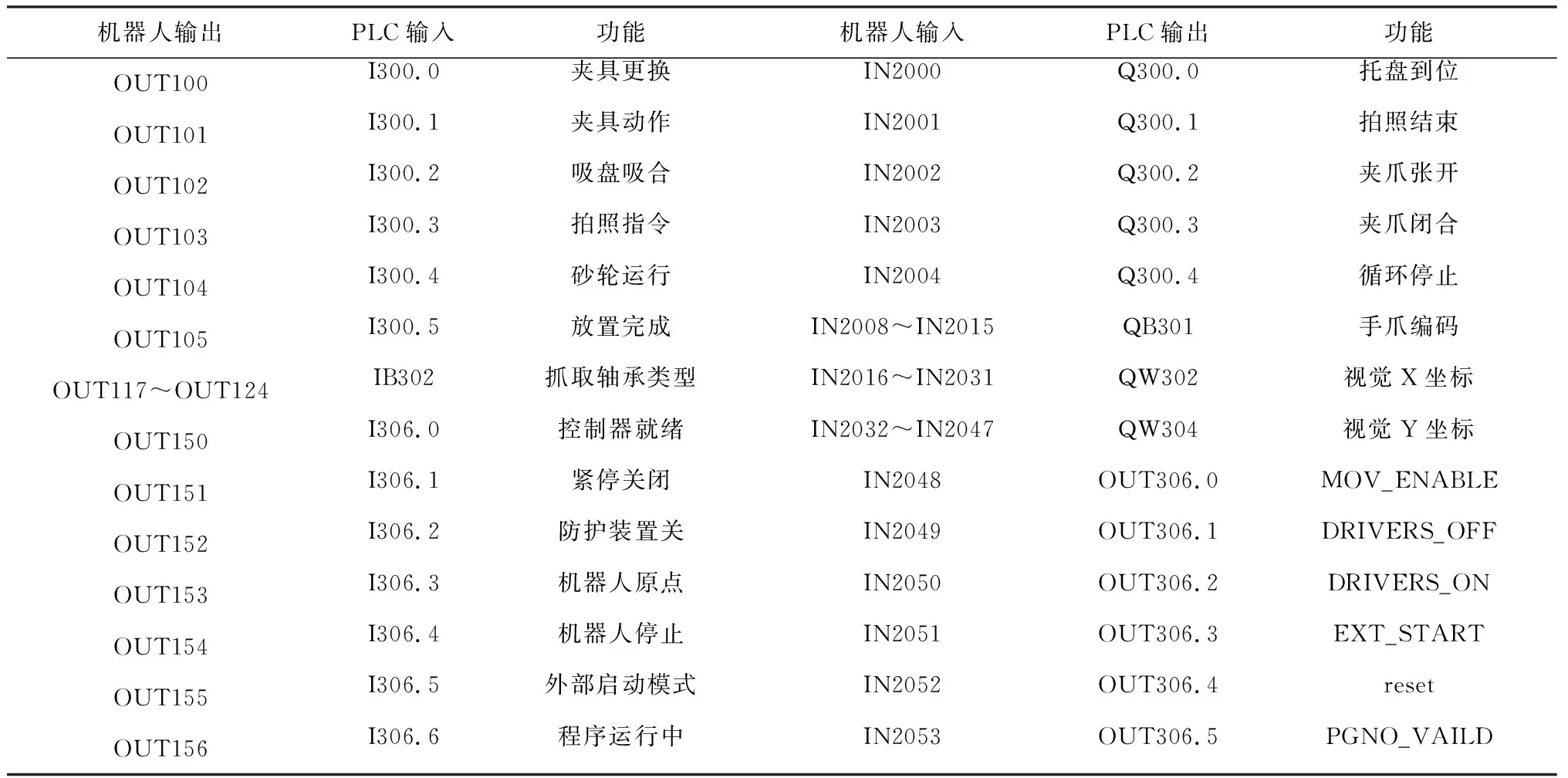

因为实训平台的工作空间小、运行效率要求较高,所以工业机器人选用KUKA KR3R540 AGILUS紧凑型六轴机器人,这款机器人工作范围540mm、重复定位精度小于±0.02mm,非常适合应用于狭小空间内小型工件的装配、搬运、螺接、粘接、包装和检测等操作。在对机器人进行示教编程之前,需要使用WorkVisual6.0软件对其进行硬件组态与网络参数设置,新建项目后添加与硬件对应的紧凑型控制器KRC4 Compact、机器人KR3R540 C4SR。要使机器人能够与PLC系统进行Profinet总线通讯,还需在Bus Structure总线结构中添加Profinet网络选项,然后在Profinet Configuration中设置机器人的IP地址为192.168.10.3、设备名称为KUKA、输入输出端数量为1024字节,其中IP地址和设备名称必须与PLC端设置的地址、名称保持一致。最后用IO Mapping进行机器人端与Profinet总线端的I/O地址映射,完成两端I/O地址的匹配。具体映射关系图表1所示。

表1 机器人与PLC IO映射关系表

4 控制系统程序设计

实训平台控制系统软件主要包括PLC主控程序设计、工业机器人控制程序设计以及触摸屏EasyBuilder Pro监控程序设计三部分。

4.1 PLC主控程序设计

PLC控制程序采用西门子TIA Portal V16软件编写,选用梯形图结合SCL作为编程语言。为了提高程序的可读性和可维护性,主控程序采用模块化设计方法,各模块功能独立、结构清晰,调试时先进行单一功能模块的调试,各功能模块调试完成后再进行系统调试,调试对象明确,可以在短时间快速解决存在的问题,极大缩短调试时间。根据被控对象的工作流程和控制要求,将实训台主控程序划分为运行准备模块、立体库取值模块、立体库控制模块、视觉通讯模块、机器人控制模块、人机交互模块、伺服逻辑控制模块、X轴控制模块、Y轴控制模块、Z轴控制模块、故障报警模块等11个模块[8-10]。

4.2 Cognex视觉程序设计

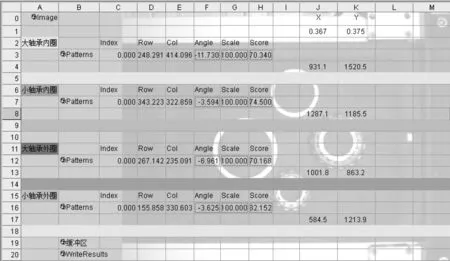

为了提高工业机器人的运行效率和识别精度,实训平台选用康耐视Cognex IS8200工业视觉系统来检测轴承位置信息以及识别轴承类型。因为视觉测量结果是轴承元件的像素坐标,而工业机器人需要的是工件在机器人坐标系中的实际坐标,所以必须建立像素坐标与实际坐标的比例关系,即标定每个像素代表的实际坐标尺寸,该变量称为像素当量。轴承类型通过图像匹配的方式进行识别,轴承的实际坐标通过像素坐标与像素当量的乘积获得。通过相机脚本程序计算机器人坐标偏移量的计算方法如公式(1)所示。

(1)

式中:ΔXR、ΔYR分别为机器人X和Y轴方向的坐标偏移,PXn、PYn为轴承元件中心像素坐标数值,PX0、PY0为工件机器人示教基准像素坐标,δx、δy表示X、Y轴方向的像素当量,经过测算,δx、δy分别为0.367、0.375[7]。

视觉程序使用In-sight explorer软件电子表格的形式编写,首先使用选择板>函数>视觉工具>图案匹配>FindPatterns进行大轴承内圈模型训练,通过设置“模型区域”、“模型设置”、“查找区域”分别设置模型轮廓、模型中心位置和查重范围,完成后即可获得大轴承内圈的像素坐标Row、Col,依据公式(1)可以计算出大轴承内圈相对与基准位置的位置偏移,同样方法依次完成小轴承内圈、大轴承外圈、小轴承外圈的模型训练。通过选择板>函数>输入/输出>FormatOutputBuffer选择添加8个16位整数将上面训练得到的4组坐标偏移量引用到输出缓冲区,最后通过输入/输出>WriteResultsBuffer设置“缓冲区”相对引用为FormatOutputBuffer单元格,“协议”栏设置为Profinet,即可实现相机与PLC之间的数据传输,编写完成的电子表格程序如图5所示。

图5 In-sight电子表格程序

因为相机和PLC之间传输的数据类型是整型,而相机拍摄到的数据是浮点型,所以需要将数据转换为整型传输给PLC。PLC接收到数据后首先要进行高低字节的转换,再把数据发送给机器人。为了增加精度,相机在传输前需对数据进行放大10倍处理,机器人接收到数据后对数据进行了同比例缩小[11-12]。

4.3 工业机器人控制程序设计

工业机器人控制程序的设计采用KUKA工业机器人的KRL编程设计,整个系统设计包括主程序设计和子程序设计,子程序包括初始化、装夹具子程序、卸夹具程序、视觉搬运子程序、打磨子程序、装配子程序、码垛子程序等功能模块。机器人收到PLC发送过来的启动信号后自动运行至快换区域安装合适的夹具,然后按规划路径运动至拍照等待位,给PLC发送将要抓取轴承的类型信号,延时3 s后给PLC发出拍照指令,PLC触发相机拍照并获取相机通讯过来的轴承类型与位置数据,PLC再依据机器人发送过来的要抓取的轴承类型将对应的位置数据信息即相对基准点的坐标偏移数据发给机器人,机器人依据轴承元件位置坐标数据完成定位抓取,然后按规划路径依次完成打磨、装配、码垛等工序,最后将装配完成的轴承成品搬运至入库输送线完成入库。其中视觉搬运子程序控制流程如图6所示。

图6 视觉搬运子程序流程图

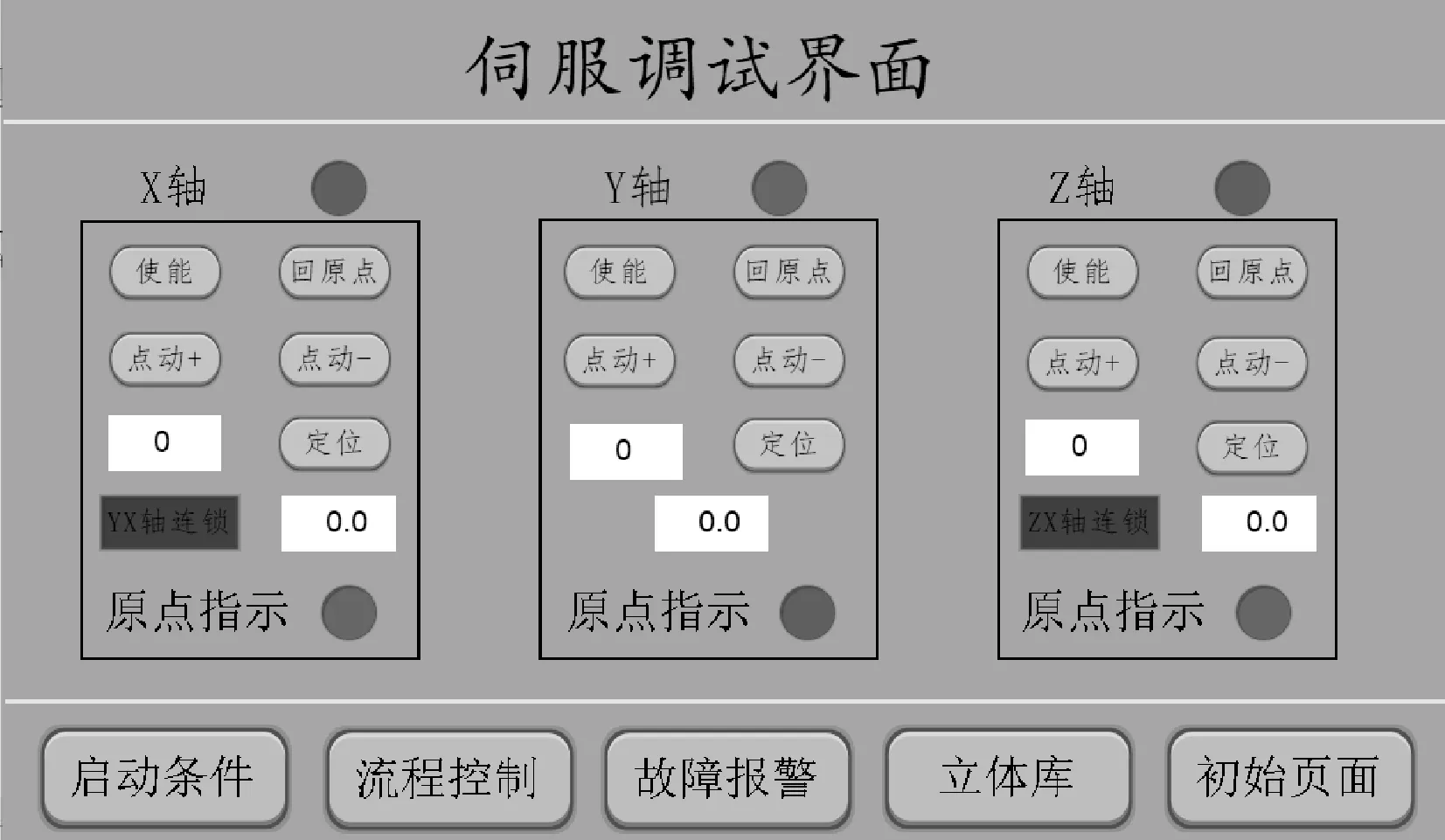

4.4 触摸屏监控程序设计

触摸屏监控程序采用威纶通EasyBuilder Pro编写,用于对整个实验过程进行监控,实现了用户管理、参数设定、状态监控、报警显示、数据归档等功能。上位界面通过Profinet总线与中央控制器PLC通讯,采集数据和发送控制命令。监控画面主要包括登陆界面、启动条件监控、流程监控、伺服调试、故障报警、立体库数据设置、Y轴数据监视等画面,界面友好,操作方便,实现了实验全过程的实时监控。伺服调试界面如图7所示。

图7 伺服调试界面

5 结束语

基于Profinet总线技术的控制系统实现了PLC、工业机器人、视觉相机以及触摸屏等多方数据的实时交互,通讯速度快,准确率高;应用基点偏移的方法进行编程,减少了工业机器人的示教位置,简化了工业机器人的程序,提高了工业机器人的运行效率和装配精度。实践表明,融合视觉、伺服、变频和PLC等多项技术的工业机器人综合应用平台设计合理,运行稳定,贴近生产实际,能够实现对学生从单项能力到综合能力的全面训练,全面提升学生解决实际问题的能力。