相变储热技术在电熔镁余热回收中的应用

孙添文,陈 韧,罗志国,邹宗树

(1.东北大学 冶金多相传输及反应工程研究所,辽宁 沈阳 110819;2.辽宁科技学院 冶金工程学院,辽宁 本溪 117004)

由于我国工业化进程的不断发展,使得国内的能源需求日益增长。为了降低能源体系供给侧的压力,需提高能源利用效率,而减少能源的浪费是目前普遍采用的一种方法。其中,在菱镁矿冶炼工艺过程中,所生产的镁熔坨含有大量的显热和潜热资源,冶炼后的镁熔坨中心温度在2 800 ℃以上,外表面皮砂的温度在1 000 ℃~1 200 ℃。传统的电熔镁砂生产工艺是将冶炼结束后的电熔镁坨自然冷却5天~7天,这不仅恶化了周边环境,而且浪费了大量的余热资源。为响应国家节能减排的号召,需对冶炼结束后镁熔坨的余热进行回收。

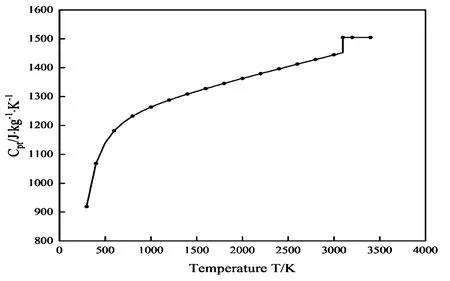

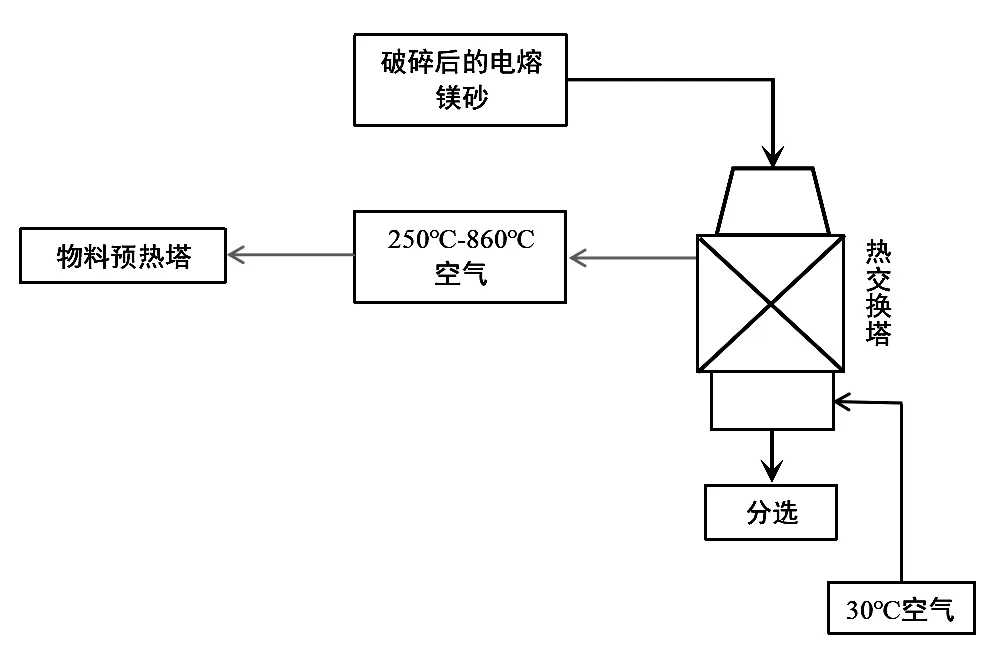

图1 电熔镁砂制备传统工艺流程

前人对镁坨余热回收的方法主要有通风取热、通水取热以及通风与通水相结合三种方法[1-6]。其中,如果采用通风取热的方式,由于冶炼结束的电熔镁坨外部有一层热阻大、导热系数小的皮砂,那么则需要通入大量的空气进行冷却,最终会导致得到的气体温度降低,进而会影响物料预热温度。如果采用通水取热的方式,因熔炼结束后的镁坨外表面皮砂温度能够达到1 200 ℃左右,那么用几十度的热水来回收余热不符合能量梯级利用原则,且回收的热量不能用于预热物料,降低了预热物料的可用能。基于此本文提出了一种电熔镁坨余热回收新工艺,新工艺以Al-Si合金相变储热材料为余热回收载体对镁坨的余热进行回收,以解决目前存在的镁坨余热资源浪费严重、空气作为余热回收载体时气体温度低、物料预热温度低等问题。本工艺的创新点在于所采用的余热回收载体为具有高储热量,热稳定性好、可重复使用、导热率高的Al-Si合金相变储热材料[7-9](PCM)。Al-Si合金相变储热材料所具有的优点使得本工艺不仅能够充分回收镁熔坨中的余热资源,而且能够提高空气作为余热回收载体时气体的温度,并且将回收的部分余热用于预热物料,可将物料预热至350 ℃,减少了能源的消耗。

1 电熔镁坨余热回收新工艺

1.1 电熔镁坨所含热量的理论计算

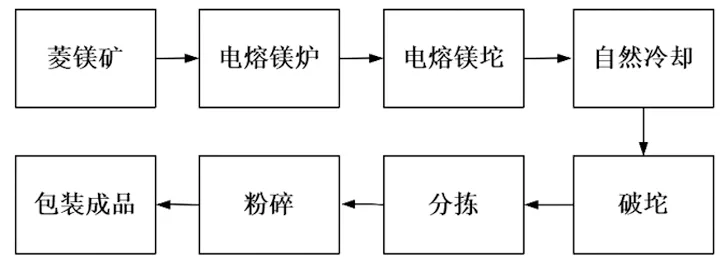

冶炼结束后的电熔镁坨所含有的热量主要集中于中心的电熔镁砂区域,其温度约为2 850 ℃,电熔镁砂主要成分为MgO。在计算电熔镁砂所含有的热量时,认为MgO从初始温度加热到熔点温度2 800 ℃的过程中,MgO的比热随温度的升高而增加,在MgO熔化后处于液相状态的过程中比热为一定值。查阅文献[10]可以得到MgO的比热随温度的变化规律如图2所示。

图2 MgO比热随温度的变化规律

经拟合后可得MgO的比热随温度变化的关系式为:

单位质量MgO升温至2 800 ℃所含有的显热热量Q1为:

=3 711 kJ/kg

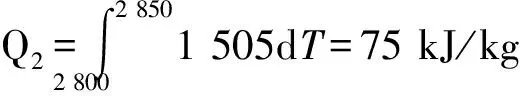

单位质量MgO从2 800 ℃升温至2 850 ℃所含有的显热热量Q2为:

总显热Q3为:

Q3= Q1+ Q2=3 786 kJ/kg

熔化潜热Q4为:

Q4=1 920 kJ/kg

单位质量的电熔镁砂所含有的全部热量Q5为:

Q5= Q3+ Q4=5 706 kJ/kg

本文电熔镁坨含有电熔镁砂的质量为6.24 t,则电熔镁砂含有的全部热量为35 605 440 kJ,约合9 890 kW·h。电熔镁坨外层存在一层热阻大的皮砂,在熔炼结束后,皮砂的平均温度约为1 485 ℃,其含有的热量约为28 00 kW·h。

综上所述,在计算电镁坨所含热量时,若忽略电熔镁砂在熔炼过程中已经部分结晶,则电熔镁坨所含有的全部热量为12 690 kW·h。

1.2 电熔镁坨余热回收新工艺设计

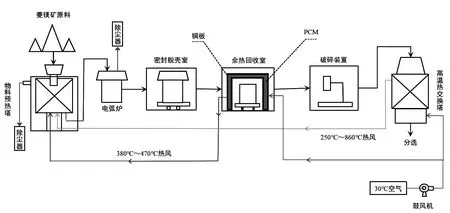

电熔镁坨的余热回收过程可主要分为破碎前在余热回收室的散热过程、破碎后在高温热交换塔的通风取热过程、物料预热过程三个阶段。电熔镁坨破碎前,以辐射换热的方式对镁坨余热进行回收,余热回收载体采用Al-Si合金相变储热材料。辐射换热后,对相变储热材料进行通风取热。电熔镁坨破碎后,将已结晶的电熔镁砂送入热交换塔内以通风的方式进行取热,两阶段获得的热风用于预热物料。

电熔镁坨余热回收新工艺流程中的设备包括除尘器、物料预热塔、密封脱壳室、余热回收室、破碎装置、高温热交换塔、鼓风机。具体工艺流程如图3所示:

图3 电熔镁余热回收新工艺流程图

1.3 破碎前在余热回收室的散热过程

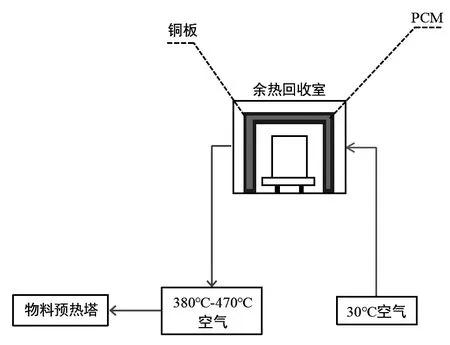

经三相电弧炉熔炼后的高温镁熔坨被送入密封脱壳室,在密封脱壳室脱去镁熔坨的外层钢板,脱壳后的镁坨外表面皮砂温度在1 200 ℃左右。镁坨脱壳后,将其送入余热回收室(如图4),余热回收室内衬保温材料以减少热损失。余热回收室中设有Al-Si合金相变储热材料,储热材料由导热系数大的铜板进行包覆,被送入余热回收室的镁坨与Al-Si合金相变储热材料进行辐射换热,当镁坨内的电熔镁砂的平均温度降到1 200 ℃时,电熔镁坨与相变储热材料的辐射换热强度已经很小,此时将电熔镁坨移出余热回收室送入后续破碎装置。经辐射换热后,余热回收室内Al-Si合金相变储热材料已经全部熔化,熔化后的平均温度为716 ℃。然后鼓风机将30 ℃的空气通入相变储热材料,经通风取热后,可以得到380 ℃-470 ℃的热风,所获得的热风通入物料预热塔,对预热塔内的物料进行预热。

图4 余热回收室

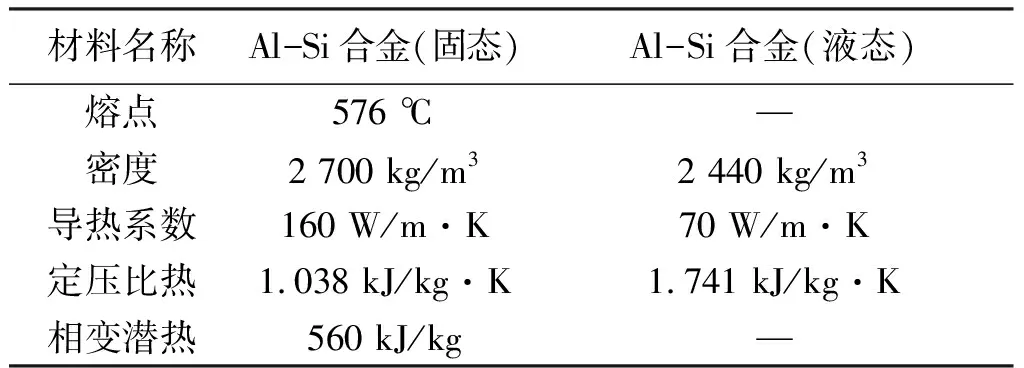

Al-Si合金相变储热材料相关的物性参数表1所示。

表1 Al-Si合金的物性参数

1.4 破碎后在高温热交换塔的通风取热过程

将在余热回收室内进行辐射换热后的电熔镁坨送入破碎装置进行破碎,其目的是去除外层导热系数小的皮砂以及将已结晶的电熔镁砂破碎成块。破碎后,将电熔镁砂送入高温热交换塔(如图5),鼓风机将30 ℃的空气通入高温热交换塔,经通风取热后,可以得到250 ℃~860 ℃的热风,所获得的热风通入物料预热塔,对预热塔内的物料进行预热。热交换塔内的电熔镁砂经换热后从塔底排出并进行分选,排出的电熔镁砂平均温度为250 ℃。

图5 高温热交换塔

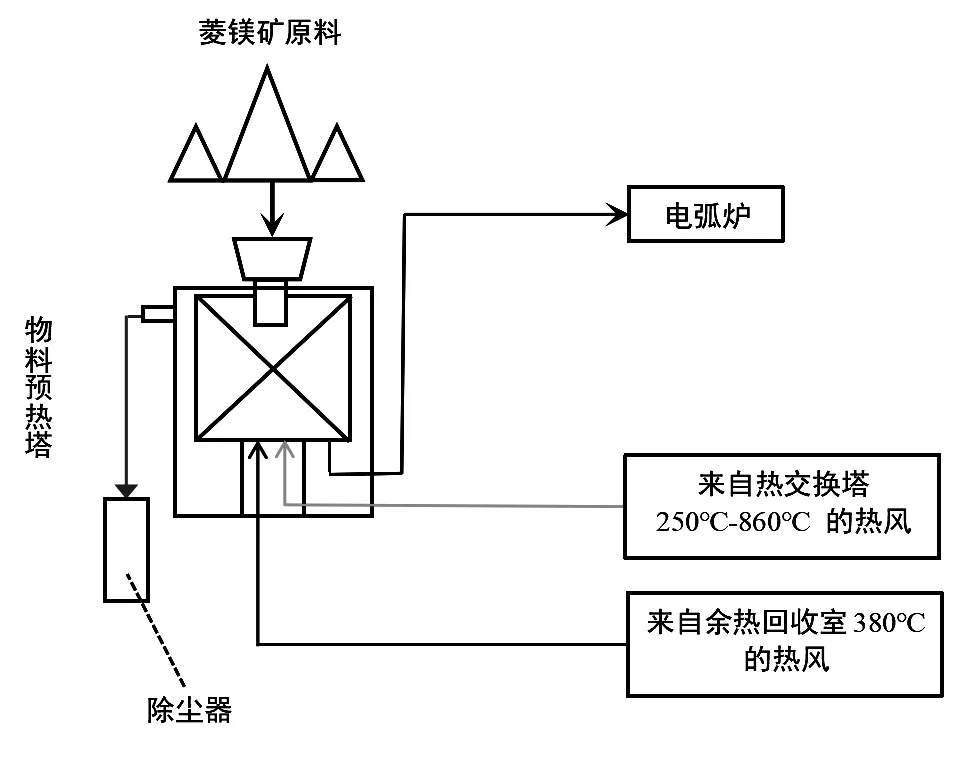

1.5 物料预热过程

通过传送带将菱镁矿原料运送到物料预热塔(如图6)的上方料斗中,将来自热交换塔的250 ℃~860 ℃的热风以及来自余热回收室的380 ℃~470 ℃的热风从物料预热塔的底部通入塔内,换热后的气体从物料预热塔侧面气口排出,气体出口与除尘器相连,气体经除尘器除尘后排入大气。来自热交换塔以及余热回收室的热风可将菱镁矿原料预热至350 ℃,预热后的菱镁矿可直接送入三相电弧炉进行冶炼。

图6 物料预热塔

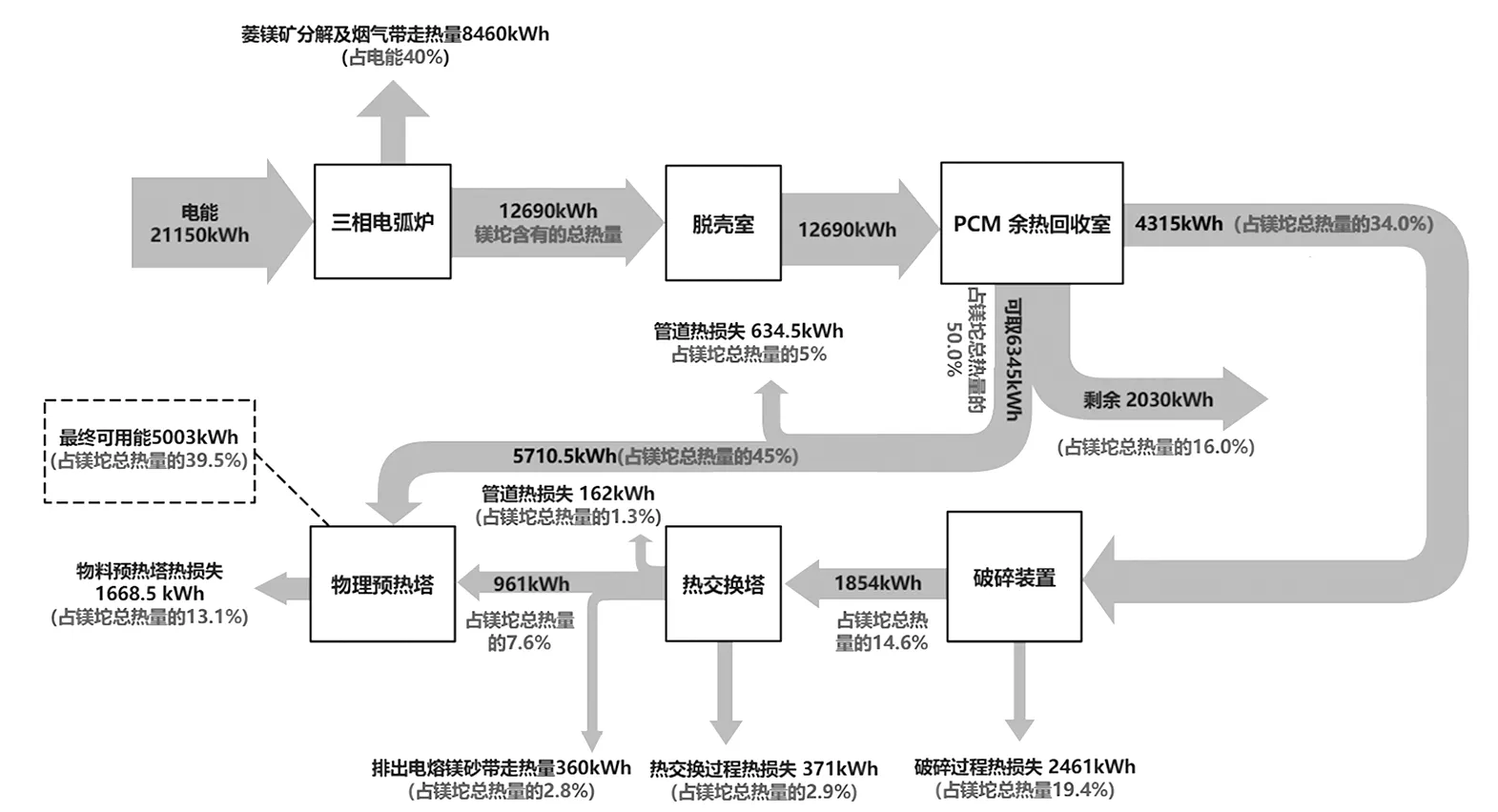

电熔镁坨余热回收新工艺的能量流动图如图7所示:

图7 电熔镁坨余热回收新工艺能量流动图

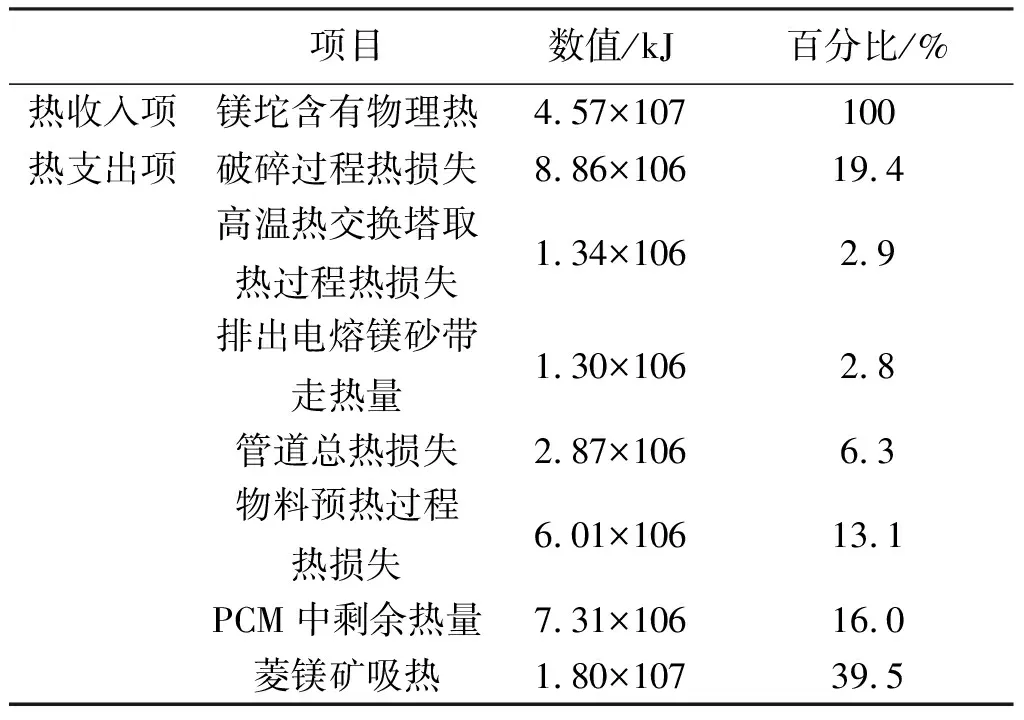

2 镁坨的热平衡计算

电熔镁坨余热回收新工艺的热量平衡表如表2所示:

表2 电熔镁坨余热回收新工艺能量平衡表

经计算,物料预热的可用能占镁坨热量的39.5%,回收的热量可将55 t的菱镁矿预热至350 ℃。当物料被预热至350 ℃时,熔炼每吨菱镁矿可节约电量92.1 kW·h,预热后的物料可直接送至电弧炉进行冶炼,以所需原料15 t的菱镁矿工艺为例,熔炼一个电熔镁坨可节约电量1 381.5 kW·h。

3 结语

本文提出了一种电熔镁坨余热回收新工艺,并对新工艺流程中能量的收支平衡进行了计算,该工艺流程将镁坨的余热回收过程分为破碎前在余热回收室的散热过程、破碎后在高温热交换塔的通风取热过程、物料预热过程三个阶段,本工艺流程的设计优点如下:

(1)三个阶段的余热回收工艺设计使得镁坨内的热量得到了充分的回收,减少了热量的损失。

(2)采用具有高储热量,热稳定性好、可重复使用、导热率高的Al-Si合金相变储热材料对镁熔坨的热量进行回收,对储热材料通风取热后能够得到高温度热风,所获得的高温热风用于预热物料,提高了物料预热温度。