660 MW机组锅炉稳燃改造方案研究

陈江涛,✉,李强,彭丹,吴珂,孙为民

(1.郑州电力高等专科学校 能源与动力工程学院, 河南 郑州 450004;2.中国水利水电第三工程局有限公司, 陕西 西安 710024)

0 引言

为解决日益严重的弃风弃光问题、提高新能源的消纳能力[1-2],《“十四五”现代能源体系规划》指出大力推动火电机组灵活性改造,使机组具备深度调峰能力,保障新能源电力上网[3]。火电机组灵活性改造是一个系统工程[4-5],其中锅炉的稳燃改造尤为重要[6-7]。增强低负荷稳燃的主要技术有燃烧器改造、微油/等离子体稳燃技术改造、富氧燃烧技术应用、磨煤机动态分离器改造、加装小油枪改造、加热热一次风和燃烧优化调整等[8-9]。宋民航[10]等探讨了旋流煤粉燃烧器低负荷稳燃技术,主要包括强化煤粉高效浓缩及高温烟气回流、优化燃烧器运行参数等。马达夫[11]等以某660 MW超临界W型火焰锅炉为对象开展了针对低负荷稳燃特性的研究,如未采用稳燃综合改造,仅仅通过优化燃烧方式无法保障35%THA工况以下安全运行。

低负荷稳燃手段较多,但单一的技术运用效果欠佳,多技术综合运用可以取长补短,同时满足经济型和安全性。本文以某电厂超超临界锅炉稳燃改造为例,提出了两种有效的稳燃综合改造方案,分析了稳燃改造的可行性,为同类型机组进行灵活性改造提供参考依据。

1 锅炉稳燃改造方案

该锅炉为上海锅炉厂制造的SG2000/26.15-M625型超超临界参数变压运行直流炉,单炉膛、一次中间再热、四角切圆燃烧方式、平衡通风、配气化小油枪、大油枪点火装置、Π型半露天布置、固态排渣、全钢架悬吊结构。锅炉燃烧系统按中速磨冷一次风直吹式制粉系统设计。24只直流式燃烧器分6层布置于炉膛下部四角,煤粉和空气从四角送入,在炉膛中呈切圆方式燃烧。燃烧系统配置常规二级点火,设置3层12台油枪。

该锅炉设计稳燃负荷为在燃用设计煤种或校核煤种时,不投油最低稳燃负荷不大于锅炉的35%BMCR。随着锅炉负荷降至灵活性改造要求的30%ECR负荷以下时,炉内燃烧工况逐渐变差;尤其当磨煤机负荷降低引起磨出口煤粉浓度降低时,煤粉稳定燃烧更加困难。此时低负荷下,磨煤机风煤比将上升,燃烧温度降低,煤粉喷口处将难以维持稳定燃烧。

1.1 方案一

通过增加分离装置提高煤粉浓度,使浓煤粉集中燃烧,降低浓煤粉中的空气量,降低煤粉着火所需的着火热,达到提升煤粉稳燃的目的;同时配备卷吸型深度水平浓淡分离器射流卷吸高温烟气、提升煤粉着火所需要的热量,达到稳定燃烧的效果。采用新型低阻高效风环及磨煤机入口流场优化技术可部分消除燃烧系统改造引起的阻力增加影响,基本消除阻力增加带来的能耗增加及对一次风机的影响。

1)煤粉管道改造

如图1所示,在各煤粉管道上装设一个煤粉浓淡分离装置进行煤粉浓淡分离,将分离后的浓煤粉、淡煤粉分别送入炉膛燃烧器的浓侧与淡侧,实现煤粉的一级浓淡分离。改造后重新进行锅炉冷态一次风调平及空气动力场试验和热态燃烧优化调整试验。

图1 燃烧器对应煤粉管道改造示意图Fig.1 Schematic diagram of transformation of pulverized coal pipeline corresponding to burner

2)高温烟气卷吸型深度水平浓淡分离器

通过将原有的水平浓淡分离装置进行重新水平浓淡设计,在一级浓淡分离的基础上,进一步对浓粉及淡粉分别浓缩,使得浓淡两侧煤粉质量流量之比为4.85,淡侧与浓侧速度的比值为1.11。浓侧煤粉浓度为0.78,煤粉局部浓度可达0.95,形成局部煤粉高浓度区域。使浓粉侧的煤粉浓度可达到额定负荷时煤粉气流的煤粉浓度,实现在无助燃设备的情况下,使煤粉锅炉超低负荷下稳定燃烧。高浓度煤粉气流保证煤粉气流良好的着火、稳燃特性。浓缩率有很大提高,同时燃烧器出口存在卷吸回流,燃烧器射流卷吸高温烟气、提升煤粉着火所需要的热量,达到稳定燃烧的效果。仅采用上述两种措施改造即可以确保锅炉在30%ECR负荷下不投油稳定燃烧,无需再对制粉系统分离器进行改造。

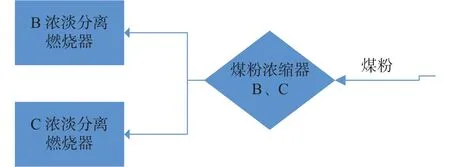

燃烧器具体方案如下:原燃烧器主体结构不变,断面维持改造前的布置,不改动水冷壁。考虑锅炉A层常布置节油点火装置,现改造B、C层一次风喷嘴、喷管、燃烧器入口弯头及煤粉管道:在B、C两层的一次粉管上增设煤粉浓缩器对煤粉进行一次分离,分出浓粉和淡粉两股气流;经过一级浓淡分离后的浓淡粉气流进入到燃烧器内,进行二次水平浓淡分离。B、C层煤粉从原B、C层一次风位置送入,对原燃烧器、喷管、煤闸门和部分煤粉管道等进行整体更换。

3)制粉系统降阻改造

在煤粉管道上增加煤粉浓缩分配器、采用新型深度水平浓淡分离器将增加系统阻力约1.1 kPa,采用新型低阻高效风环及磨煤机入口流场优化技术可节约阻力约1 kPa,可部分消除燃烧系统改造引起的阻力增加影响,基本消除阻力增加带来的能耗增加及对一次风机的影响。

1.2 方案二

煤粉管道上增设浓淡分离器,配备燃烧器深度浓淡分离燃烧,利用动态分离器和落煤管改造实现超低负荷稳燃。

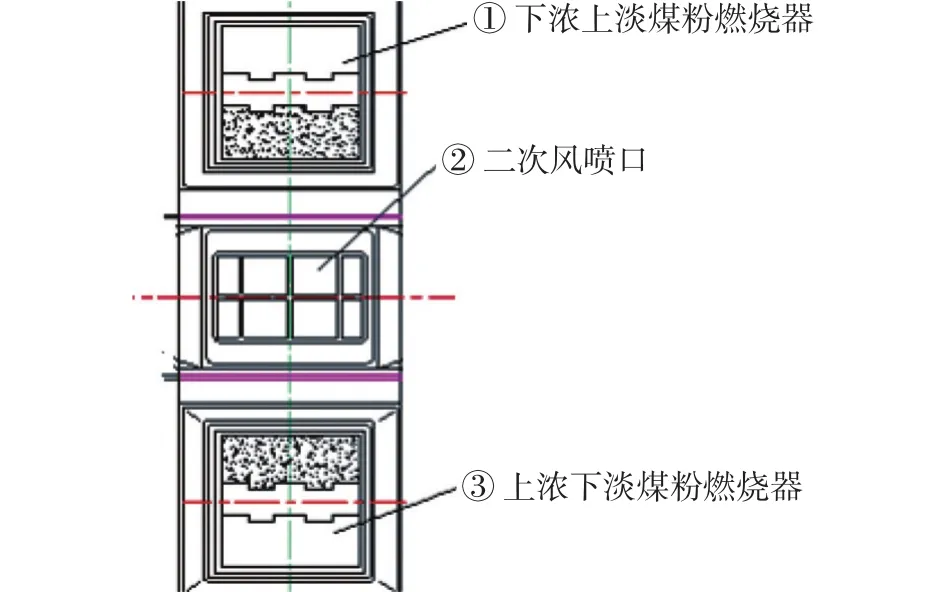

1)一次风上下浓淡分离方案

通过对燃烧器进行局部改造,将一次风设计成上下浓淡喷口,各喷口间争取做到浓相喷口相对集中,如图2所示。浓淡燃烧器浓相由于煤粉浓度较高易着火,同时浓淡两相之间布置有波形钝体可以强化热烟气回流,也强化着火。采用了上下浓淡中间带稳燃钝体的燃烧器,煤粉射流在燃烧器喷口处形成具有明显浓淡偏差的上下两股射流,由于煤粉浓度的进一步集中,同时炉膛温度亦有所增加,因此锅炉的低负荷稳燃能力可适当提高。

图2 一次风上下浓淡喷口示意图Fig.2 Schematic diagram of primary air upper and lower concentration vents

上下浓淡燃烧器可以强化煤粉及早着火,可以由原来的保证值42%ECR降低到40%ECR以下,但同样不能达到原来保证的35%最小稳燃负荷以及灵活性改造要求的30%ECR低负荷下不投油稳定燃烧。

2)燃烧器及煤粉管道综合改造

改造煤粉管道,自煤粉分配器至燃烧器。取消煤粉分配器等设备,设置煤粉浓淡分离装置。在煤粉管道上增设浓淡分离器,将煤粉分成浓淡两股,所有的浓相煤粉送入下组浓燃烧器,所有的淡相煤粉送入上组淡燃烧器,改造后重新进行锅炉冷态一次风调平及空气动力场试验和热态燃烧优化调整试验,该改造方案可以确保锅炉在30%ECR负荷下不投油稳定燃烧。

燃烧器具体方案如下:原燃烧器主体结构不变,断面维持改造前的布置,不改动水冷壁。考虑锅炉A层常布置节油点火装置,现改造B、C层一次风喷嘴、喷管、燃烧器入口弯头及煤粉管道:在B、C层煤粉管道上各加装一煤粉浓缩分配器,将每根管道分成浓粉气流和淡粉气流两部分,分别由两根管道送入燃烧器。浓粉管道中煤粉浓度有利于着火、稳燃;B、C层浓粉从原B、C层一次风位置送入,对原喷口、喷管、煤闸门和部分煤粉管道等进行整体更换;B、C层淡粉布置在原主燃烧器最上方的三层二次风层,这样不会改造水冷壁,减小施工周期和施工风险,同步改造此三层风门。

3)分离器改造

现有制粉系统磨煤机对应分离器为静态分离器。煤粉细度R90≤20%,煤粉均匀性系数为1.05。锅炉低负荷运行时对于制粉系统尤其是煤粉细度及煤粉均匀性指数要求更高,为了保证低负荷下锅炉的安全性、经济性及环保指标,需将静态分离器改为动态分离器,应保证煤粉R90≤10%,煤粉均匀性指数1.1。考虑低负荷运行所需燃烧器较少,综合考虑建议将B、C层对应的制粉系统改造为动态分离器。

由于动态分离器轴承密封采用先进的机械与空气双重密封形式,因此改造后的磨煤机本体密封风系统需作少许改造,从密封风母管引出一路密封风接至动态分离器轴承处,结合原有的机械密封形成双重密封效果,保证动态分离器的正常使用。

4)落煤管改造

为了保证低负荷稳燃系统运行的稳定,可对B、C磨煤机对应的原煤斗进行底部改造,可考虑采用旋转清堵装置或改为虾米腰一体化防堵振动煤斗,保证原煤流动性。改造后可有效降低制粉系统堵煤,节省大量的检修工日和人工敲打煤斗,大大提高设备的可用率,提高磨煤机利用小时数,保证机组安全发电。

2 方案实施影响分析

2.1 炉膛影响

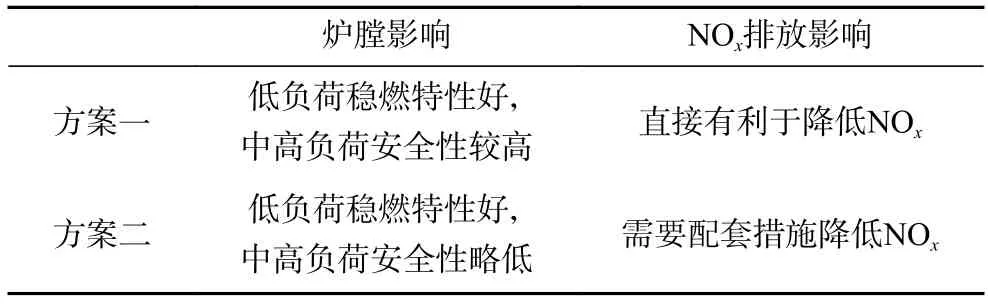

方案一采用二次浓缩及水平浓淡分离的方案,超低负荷下可降低煤粉的着火热,高温烟气卷吸可提供连续稳定的着火热供给,提高稳燃特性,中高负荷时,由于水平浓淡燃烧器具备“风包粉”特性,可最大限度降低对受热面结渣及硫腐蚀的负面影响,此外将对燃烧器周界风进行重新设计,在中高负荷时,周界风的合理利用,也将降低受热面结渣及硫腐蚀等负面影响[12-14]。

方案二采用浓淡分离器配备燃烧器深度浓淡分离燃烧的方案,浓相煤粉BC层集中布置,淡粉上引,又增加200 m2的卫燃带,超低负荷下会增加稳燃特性,但中高负荷时由于燃烧器附近增设的卫燃带,部分区域由于吸热量下降,水循环密度差会有一定影响,但不影响整体安全运行。

2.2 NOx 排放影响

方案一改造后,煤粉仍在原B、C两层炉膛区域燃烧,由于采用深度水平浓淡分离技术,主燃区还原性气氛更强,对NOx的影响是正面的,不会增加炉膛出口NOx排放浓度。

方案二中低负荷稳燃的燃烧器改造,重点在于B、C层燃烧器的浓淡分离改造,辅以二次风调整。浓淡分离改造中,浓侧在下的方式,将决定燃烧侧,尤其低负荷中,燃烧器中心较改造前下移,对于垂直空气分级低氮燃烧降低NOx排放是有利的。本次改造方案,不会影响燃烧器各部分的空气分级配比,尤其是SOFA部分,这决定着改造前后锅炉NOx排放是否有大的变化。其中对于C层淡粉的布置,会在CCOFA处,布置一层顶上风,保证降氮效果[15-16]。

两种方案影响分析如表1所示,通过对比分析可知两种方案均有较好的低负荷稳燃特性;相比方案一,方案二的安全性略低。方案一和方案二的燃烧改造均有利于降低低负荷时的NOx排放,但方案二需要相应的配套措施保证降氮效果。

表1 两种方案影响对比Tab.1 Comparison of impacts of two schemes

3 结论

针对本工程提出了两种改造方案,并对方案设计和实施过程进行了理论分析,结果如下:

1)两种改造方案均切实可行,但都需要对锅炉燃烧和制粉设备进行系统化的改造,满足运行稳定和安全。

2)第一种方案的燃烧及制粉系统改造后对炉膛和NOx排放有积极的影响,第二种方案需要配套措施消除不利影响。

3)两种方案在技术可靠性、施工难度及工作量等方面水平相当,均为较好的灵活性改造方案,相比之下第一种方案略优。