大型燃煤机组供热改造技术的工程应用

周健铿 ,刘晶 ,吕锦鹏 ,钟隆春 ,✉

(1.中国联合工程有限公司, 浙江 杭州 310052;2.北京工商大学 生态环境学院, 北京 100048)

0 引 言

为了切实推进大气污染防治工作,响应国家节能减排政策,助力双碳目标的达成,各地地方政府出台了一系列政策,要求用热企业逐步淘汰自备的高能耗高污染燃煤锅炉,转而采用集中供热来保证企业的生产经营。在此背景下,越来越多原先不承担工业蒸汽热负荷的大型燃煤电站开展了一系列适应性的供热改造工作,根据园区内不同热用户的用汽需求,供应各类高压、中压、低压蒸汽。如何经济合理地选择供热改造技术成为行业和企业普遍关注和深入研究的重点[1-3]。

目前,国内较为成熟的工业供热改造技术主要有:1)根据供汽参数在汽轮机汽缸合适的位置进行打孔抽汽,该技术需要对汽缸以及汽轮机通流部分进行优化改造,在实际工程中应用较少;2)从原机组的主汽、再热冷段、再热热段管道上抽汽,再通过减温减压器进行供汽[4-6],该技术系统简单、改造量小,是目前应用最为广泛的技术;3)采用压力匹配器,利用高压蒸汽引射低压蒸汽混合后供汽。能够节约一部分能量,目前应用业绩也很多,但是压力匹配器的特性对汽源的选择有很高的要求[7-9];4)采用小汽轮机,利用小汽轮机排汽去供热,实现了能量的梯级利用。小汽轮机可用于拖动锅炉给水泵或风机,也可直接发电上网或并入厂用电系统。但在实际应用中限制条件较多,受到改造周期、布置空间、投资等多方面因素的影响[10-12]。以上各类供热改造技术的应用需要以电厂机组本身特点、热用户需求,结合技术经济对比分析来确定[13-15]。

本文以某电厂350 MW超临界抽凝机组实施中压蒸汽供热改造为例,通过供热改造技术比选、水力计算分析来确定改造的技术路线,为其他电厂开展类似供热改造提供参考。

1 工业供热改造技术比选

1.1 机组概况

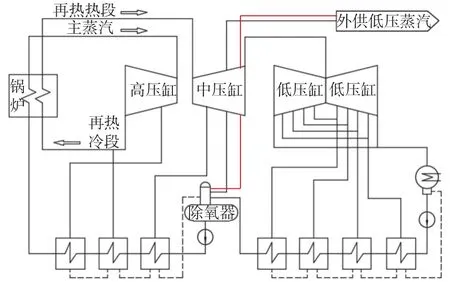

电厂现装机两台350 MW超临界抽凝机组,锅炉型号为DG1150/25.4-π2型的超临界参数变压直流锅炉,一次再热,单炉膛,前后墙对冲燃烧方式,尾部双烟道结构。汽轮机型号为:C350/284-24.2/1.35/566/566,额定出力350 MW,低压工业抽汽从中压缸第四段抽汽上引出,在中压第五级采用旋转隔板调节,低压工业抽汽额定压力为1.15 MPa,额定抽汽量为300 t/h,最大为510 t/h。暂无中压工业抽汽。机组原有热力系统如图1所示。

图1 机组原有热力系统图Fig.1 The original thermal system diagram of the unit

为保证低压蒸汽供应,电厂机组负荷率常年维持在70%BMCR工况以上。

1.2 边界参数

本次新增热用户的热负荷需求经统计最大为18 t/h,平均为 7.5 t/h,最小为 5 t/h。

热源侧的设计热负荷应以改造后机组的最大抽汽能力为限。同时应充分调研园区内近期热负荷的增长情况,并保证在现状热负荷下能够正常供应。

本工程设计热负荷拟定为50 t/h。经过主机厂家校核,从再热冷段新增外供抽汽50 t/h,能够保证锅炉、汽轮机安全稳定运行。

根据热用户需求,电厂外供中压蒸汽参数拟定为(设计热负荷 50 t/h 下)2.9 MPa(a),285 ℃。

1.3 方案比选

针对本工程而言,小汽轮机方案由于场地空间有限,改造周期长、投资高,不予考虑。为使中压蒸汽尽快投产,且不影响原机组生产运行,着重对减温减压器方案和压力匹配器方案进行比选分析。

1) 减温减压器方案:根据中压蒸汽参数,可以选用的抽汽位置有主蒸汽、再热冷段和再热热段。超临界机组主蒸汽压力高,经减温减压供热㶲损高,造成了高品位能量的浪费,既不经济也不节能。再热热段蒸汽温度接近主蒸汽温度,虽然能满足所有工况下热用户的需求,但是双减设备、管道设计选材方面也将增加成本,从热用户需求来看再热冷段抽汽参数在大多数工况下即可满足。因此,减温减压器的一次蒸汽考虑从再热冷段上抽取。

2) 压力匹配器方案:驱动蒸汽合适的汽源有主蒸汽、再热冷段和再热热段。主蒸汽压力高,对管道、阀门等要求也很高,大大增加了初投资,且厂家超临界压力匹配器的业绩少,可靠性不高。再热热段蒸汽压力相比于再热冷段蒸汽更低,导致引射效率也更低,不适合作为驱动汽源。因此,采用再热冷段蒸汽作为压力匹配器的驱动汽源。本项目所需的中压蒸汽参数拟定为2.9 MPa(a),低压供热蒸汽参数为1.35 Mpa(a),升压比为2.15(引射后蒸汽压力与吸入蒸汽压力比值),小于极限工况2.5,因此低压供热蒸汽可作为压力匹配器的吸入汽源。减温水取自给水泵中间抽头。压力匹配器方案蒸汽平衡计算结果见表1。结果表明只有在额定供热工况时,压力匹配器才能正常工作,引射系数(吸入蒸汽量/驱动蒸汽量)为0.11,效率很低。其余两个工况由于驱动蒸汽压力太低,无法引射低压蒸汽。

表1 压力匹配器方案蒸汽平衡计算Tab.1 Pressure matcher scheme steam balance calculation

比较上述两种方案,针对本工程整理各自主要优缺点如表2所示。

由表2可知,减温减压器方案优点很多:系统简单可靠,主要由一次蒸汽、二次蒸汽以及减温水系统组成。装置体积较小,完全能够布置在主厂房内,因此疏水能够由原热力系统进行回收利用。工程投资较小,改造周期短。但其缺点也非常明显:节流损失较大,造成了高品位能源的浪费。

表2 两种方案优缺点对比Tab.2 Comparison of advantages and disadvantages of the two schemes

压力匹配器方案主要优点是在额定供热工况时能抽吸一成左右的低压蒸汽,对比减温减压器方案相当于节约了这一部分高压蒸汽到低压蒸汽的可用能。但是电厂在额定供热工况运行的时间较短,大多数时间在80%BMCR工况运行,此时压力匹配器几乎不能抽吸低压蒸汽。

由于压力匹配器只能在30%额定流量以上工作,而本项目建成初期实际流量小,需选择3台17 t/h压力匹配器并联运行,三用一备,系统复杂、投资高。压力匹配器系统由驱动蒸汽、吸入蒸汽、混合蒸汽、减温水系统组成,装置体积较大,主厂房内没有足够空间,需要在厂区专门设置一个区域进行布置,疏水无法由原热力系统回收利用。另外压力匹配器噪音非常大,必须设置专用的隔音罩。

综上,压力匹配器方案在本项目中适用性差,因此推荐技术方案一:采用减温减压器。

2 水力计算分析

2.1 水力计算原始数据

根据中压蒸汽参数和设计流量50 t/h选择双减后管径为DN300;双减后管道起点至设计边界展开距离为600 m;保温厚度为180 mm;根据热用户需求,计算出水力计算边界参数如表3。

表3 水力计算边界参数Tab.3 Boundary parameters for hydraulic calculation

为保证低压蒸汽供热,电厂两台350 MW超临界机组常年维持在70%BMCR工况以上运行。在70%BMCR工况下,冷段抽汽温度为298 ℃,压力为3.47 MPa,以此作为冷段抽汽的最低参数,并用来校核水力计算结果。

2.2 水力计算结果分析

水力计算采用DL/T5054《火力发电厂汽水管道设计规范》相关公式,根据设计边界参数反算出双减出口处所需的最低蒸汽参数,用来校核再热冷段抽汽是否能够满足要求。水力计算结果如图2所示。

由图2(a)的计算结果表明,在最大流量18 t/h时,双减出口所需压力为2.74 MPa,低于冷段抽汽最低的3.47 MPa,因此再热冷段抽汽能够满足任何工况下热用户对压力的需求;由图2(b)的计算结果表明,在最小流量5 t/h时双减后温度最低需要302 ℃,而再热冷段抽汽温度最低只有298 ℃,节流降压至2.7 Mpa后温度仅为290 ℃,已不满足热用户的对温度需求。此时,可采取以下两种方案。

图2 水力计算结果Fig.2 Hydraulic calculation results

方案一:采用两根DN200的双母管系统,单根设计流量25 t/h,在现状热负荷下只通过其中一根母管供汽即可,减少了散热量,沿途温降也随之减小。经水力计算,在最小流量5 t/h时,双减出口需保证293 ℃,仍有3 ℃偏差,可考虑适当加厚保温层。

方案二:增设一路掺混蒸汽管道接至减温减压器出口,将蒸汽温度加热到302 ℃以上即可。掺混蒸汽取自再热热段,管道上设置调节阀组。

比较上述两种方案,方案一虽然降低了散热损失,但其理论计算已接近极限,受到保温施工质量等因素影响,可能会导致实际供汽温度不足。而方案二提高了蒸汽初始温度,大幅提高了供热的安全性和可靠性,由于需要掺混的高温蒸汽量很小,投资相比于双母管方案更小,因此推荐方案二。

2.3 技术方案应用探讨

双母管方案是根据管道通流面积相同的原则来进行设置的,在低流量时,只通过其中一根母管供汽。在外界温度和介质温度一定的条件下,散热量与管道表面积成线性正比关系。经计算,低流量时能够减少散热量约30%,沿途温降也可减少30%。因此如果供汽温度与所需温度偏差不大,可采用双母管方案。在本项目中,现状热负荷最大为18 t/h,单根DN200管道设计流量为25 t/h,在很长时间内都可通过单管供汽。如果供汽温度能满足要求该方案是非常合适的。但是如果热负荷增长较快,需要两根母管同时供汽时,其散热面积又比单母管要大,散热损失也更大。

高温蒸汽掺混方案技术成熟,具有更大的温度调节范围,供汽可靠性和安全性高。但是在低流量时,其散热损失相比于双母管方案更大,相对不节能。

因此,在选择具体技术方案时,首先应保证供汽参数满足用户要求,其次应结合现状热负荷、热负荷增长趋势、供汽安全性等方面综合判断,经济合理地选择技术方案。

3 结论

本文以某电厂350 MW抽凝机组实施中压蒸汽供热改造为例,阐述了供热改造技术方案在实际工程中的应用,得到以下结论:

1) 压力匹配器通过高压蒸汽引射低压蒸汽具有一定的节能效果,但是压力匹配器变工况性能差,需要考虑机组实际运行工况的影响,在机组低负荷工况时,抽汽压力降低,压力匹配器引射效率也随之降低。而减温减压器虽然节流损失较大,但是系统简单技术成熟。因此,供热改造技术方案应根据机组运行条件、各项技术的特点,对比节能效果、投资大小、系统复杂程度等多方面因素后来确定。

2) 在初步确定供热改造技术方案后,需通过水力计算对供汽参数进行校核。若存在不满足供汽温度要求的情况,可考虑设置双母管系统,低流量时通过其中一根管道供汽,可减少散热量约30%。因此如果供汽温度与所需温度偏差不大,可采用双母管方案。如仍不能满足温度要求,则可采用高温蒸汽掺混方案提高供汽初温以保证供热的可靠性和安全性。