基于小缺陷扰动模型中压电缆附件综合绝缘性能评价方法

孙欣宇,吴铮,伍铭妍,张如昕,刘鹏龙,薛涛,李海鸣,卢斌先,焦重庆

(1.华北电力大学电气与电子工程学院,北京102206;2.广东电网有限责任公司广州荔湾供电局,广州510410;3.国能云南新能源有限公司,昆明650214)

0 引言

电缆附件在生产和安装过程中可能会引入缺陷,缺陷会引起电场分布畸变,极易引起局部放电的发生,并可能导致最终击穿,使得电缆附件成为输电线路中最容易出现故障的薄弱环节[1-6]。文献[7]提出了一种基于红外热成像的终端漏油缺陷检测方法。文献[8]建立了常见的10 kV电缆接头的三维仿真模型并对物理场和电场进行了仿真。文献[9-10]提出了电缆绝缘状态检测的方法。文献[11]提出当应力锥是最佳形状、高压屏蔽管的厚度适当增加且电缆绝缘和附件绝缘的电导率相匹配时,附件电场的分布最优。文献[12-13]建立了硅橡胶劣化对电气性能的影响,为电缆中间接头绝缘状态的在线评估奠定了基础。文献[14]提出了一种考虑频率相关介电参数的电缆接头局部放电传播的电磁仿真方法。文献[15]基于电缆接头外半导电层存在尖端突起引发绝缘故障的现象,探寻了此类绝缘缺陷局部放电发展变化的规律。文献[16-17]研究了电缆附件中的电场强度分布。文献[18-19]研究了半导体材料对电缆附件空间电荷分布的影响。

上述研究探讨了电缆或附件的本征绝缘和存在小缺陷电缆的绝缘性能。随着配电网的快速发展,电力电缆得到了广泛的应用[20-21]。电缆附件的运行数量急剧增加,运行中电缆附件故障时有发生。准确评价电缆附件的绝缘性能是保证电缆安全稳定运行的关键。目前中压电缆附件生产厂家很多,但国内外还没有合适的电缆附件评价方法对其性能进行合理评估。电缆附件的结构不仅比电缆复杂,而且还存在着不同绝缘介质的分界[22-23]。由于安装过程复杂、安装环境恶劣、数量大、施工工期短等原因,在电缆附件的安装过程中经常会在其内部引入杂质颗粒等人为小缺陷。我们称这些缺陷为小缺陷扰动。在满足出厂绝缘性能试验的情况下,实际运行的不同厂家的电缆附件,有的故障率较高,有的基本不发生故障。这说明有些厂家附件不仅具有较好的本征绝缘性能,而且还具有较好的抗小缺陷扰动的绝缘性能。良好的抗小缺陷扰动能力也是其设计优良的体现。本文提出了基于抗小缺陷扰动10 kV电缆附件综合绝缘性能评价方法,试验研究了不同厂家电缆附件绝缘性能并进行排序。

为了准确分析小缺陷引起的电场强度畸变,本文提出了电场强度精细化模型分析方法,仿真确认小缺陷的存在与电场分布畸变的关系。综合考虑生产和安装过程可能出现的问题,提出考虑附件抗小缺陷扰动能力的综合绝缘性能评价方法,并制作电缆附件小缺陷模型。基于脉冲电流法,在相同条件下提取电缆附件局放试验关键参数,应用层次分析法评价了9种电缆附件的绝缘性能,为电缆附件的合理选型提供了强有力的技术支持。

1 精细化模型仿真及分析

为了充分了解电缆附件内电缆绝缘与附件增强绝缘分界面处小缺陷扰动对电场强度分布影响,获得准确的信息,基于Helmholtz唯一性定理,考虑小缺陷只影响其附近区域的电场分布,本文提出了一种工频准静态电场强度精细分析方法。以中间接头附件为例,首先建立不含颗粒中间接头整体的轴对称分析模型。从中间接头三维模型中以要分析杂质颗粒为中心挖取出需精确分析的球体域,称之为虚拟球。该区域半径要远大于颗粒的尺寸。然后,应用轴对称有限元法计算不含小缺陷时电位分布,对结果进行处理得到三维下的电位分布。再次,提取出对应于虚拟球面上的电位计算结果,即位函数V(x,y,z),将其进行线性插值后,作为边界条件施加在虚拟球的球面上。最后对精确模型进行网格剖分,计算获得小缺陷扰动周围的电场分布。

精细分析方法计算流程图如图1所示。

图1 精细分析方法计算流程图

对中间接头电场分布进行分析之前需要先验证方法的准确性。采用一个有解析解算例验证精确模型数值仿真计算的准确性。假设有一半径R=3 mm的金属小球位于一对平行板形成的均匀电场中,金属小球附近的电场强度E是等效偶极子和平行极板面电荷共同作用的结果。其解析解为[24]:

E=E0[(1+2R3/r3)cosθer+(R3/r3-1)sinθeθ]

(1)

式中:E0为均匀电场的电场强度数值;r、θ为空间中某点的坐标;er和eθ分别为单位矢量。

在此验证算例中,为对比整体模型和精确模型计算的准确性,两种模型采用相同尺寸的网格单元。此时,整体模型的误差为0.382%,精确模型误差为0.025%,精细模型分析结果准确性提高了一个数量级。由于篇幅原因,验证过程未给出。

电缆中间接头模型具有良好的轴对称性和中心对称性,为简化说明,本文只选择左半部分存在半导电颗粒的情况进行计算。在安装过程中遗留的半导电颗粒存在于电缆绝缘与应力锥、附件增强绝缘和高压屏蔽的交界面上,如图2所示。分别对位于A、B、C、D、E、F、G、H处的颗粒进行仿真计算,半导电颗粒为一半径rp=0.5 mm的球体,虚拟球半径为25 mm。

图2 电缆绝缘表面颗粒的位置

经仿真发现,半导电颗粒处于电缆绝缘与附件增强绝缘交界面上,即在位置B和位置F之间,相比于没有颗粒的情况,最严重时电场强度增大近12倍。对于其他位置的颗粒,电场分布几乎没有影响。

为分析半导电颗粒处于电缆绝缘与附件增强绝缘的交界面上电场畸变的具体分布情况,在颗粒B和F之间增加颗粒I、J、K、L,并对仿真结果进行提取,具体分布见图3。坐标系如图2中下图所示。

图3表明在电缆绝缘与附件增强绝缘交界面上,当半导电颗粒的半径不变时,电场强度会随着颗粒球心z坐标的增大而增大。并且最大电场强度接近硅橡胶短时工频击穿电场强度国标规定值“不小于20 kV/mm”,位于其他地方时的最大电场强度远小于该值。该分析结果为含小缺陷电缆附件模型制作提供了支持。

图3 沿z轴的电场强度模分布曲线

2 局部放电试验

2.1 小缺陷扰动的试验模型

基于电场强度的精细化分析,考虑附件安装过程中可能引入的小缺陷扰动,提出了电缆附件综合绝缘性能的概念。电缆附件的设计和其绝缘材料及配方决定了附件的本征绝缘性能,而运行过程表现出来的综合绝缘性能包含了附件本征绝缘性和抗小缺陷扰动绝缘性能。小缺陷可能是安装过程中无意引入的。为了考察附件综合绝缘性能,本文选择了使用量较多的9个厂家的中间接头和T形终端,分别编号为厂家1—厂家9,开展综合绝缘性能评估。分别为每个厂家中压电缆的中间接头和T形终端都制作了有缺陷和无缺陷两种模型。中间接头的缺陷是一个直径为2 mm的小钢珠,T形终端的缺陷是一层铝箔。根据精细化电场强度分析结果,缺陷在电缆绝缘和附件增强绝缘分界面对电场强分布影响最大,因此两种缺陷均安装在电缆绝缘与附件增强绝缘交界面上,位于高压屏蔽层与应力锥中间的位置处。试验主要有两个目的,一是测出各个有无缺陷电缆附件初始放电电压;另一个是对于有无缺陷电缆附件分别在同一电压下测量局放参数。通过对比得到不同电缆附件综合绝缘性能的评价。

2.2 试验介绍

局部放电试验在华北电力大学高电压与电磁兼容北京市重点实验室中的混响室完成,在此环境下背景噪声可以降低到0.2 pC。局部放电试验采用并联脉冲电流法,局放仪型号为TWPD-2E,2通道。对有无缺陷中间接头和终端测试起始放电电压。对各厂家的无缺陷中间接头都施加25 kV电压,并通过局放仪进行数据的记录,分别记录每个样品的放电量、放电次数、放电能量和平均电流。每1 s自动记录一次,记录100个数据点。有缺陷的中间接头施加20 kV电压。无缺陷和有缺陷T形终端都施加10 kV电压,开展相同试验。

3 评价模型的建立

3.1 数据规范化处理

通过实验可以得到视在放电电荷qa、放电次数N、放电能量W、放电平均电流I以及放电起始电压Ui。在此将这些关键参数称为属性指标。构造评价矩阵R,矩阵中共含有m个评价对象和n个属性指标,将评价矩阵R中的元素定义为rij(i=1, 2,…,m;j=1, 2,…,n)。由于各属性指标之间单位、数量级存在较大差别,因此需要对评价矩阵进行规范化处理,得到无量纲指标矩阵X= {xij}。属性指标分为效益型属性指标和成本型属性指标,效益型属性指标是指数值越大越好的指标,成本型属性指标相反[25],计算公式分别如式(2)—(3)所示。

(2)

(3)

3.2 指标权重确定及一致性检验

3.2.1 评价矩阵的建立

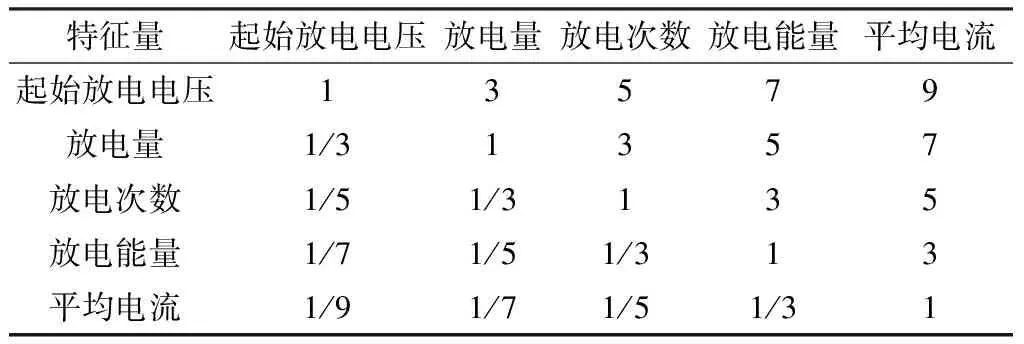

对于位于同一级中的各个属性指标,依据以往经验以及向该领域专家咨询来确定其相对重要度,根据“1~9比较度”得到判断矩阵,其含义如表1所示。判断矩阵用C表示,其元素用cij表示。

表1 判断标度及含义

cij=1/cji

(4)

cii=1

(5)

求判断矩阵C的最大特征值λmax及其所对应的特征向量,对特征向量进行归一化处理得权重向量u,u为n×1的列向量。

3.2.2 一致性检验

矩阵一致性的指标计算公式如下:

(6)

CR=CI/RI

(7)

式中:CI为一致性指标;CR为一致性比率;RI为平均随机一致性指标。当阶数n为5时,RI为1.12。一般认为,当CR<0.1时,判断矩阵符合满意一致性标准。否则,需要修正判断矩阵。

3.3 贴近度计算得到排序结果

3.3.1 构建权重矩阵W

由归一化的权重向量u构建m×n的权重矩阵W,权重矩阵W的每列元素均为u向量的元素值。将规范化后的权重矩阵乘以对应的指标矩阵形成加权标准化矩阵Z。

(8)

(9)

3.3.2 贴近度计算并排序

(10)

(11)

各个目标的相对贴近度为:

(12)

相对贴近度越大越好,按此标准排序,确定对象性能优劣排序,最终确定最优样品。

4 试验结果分析

4.1 T形终端

4.1.1 起始放电电压

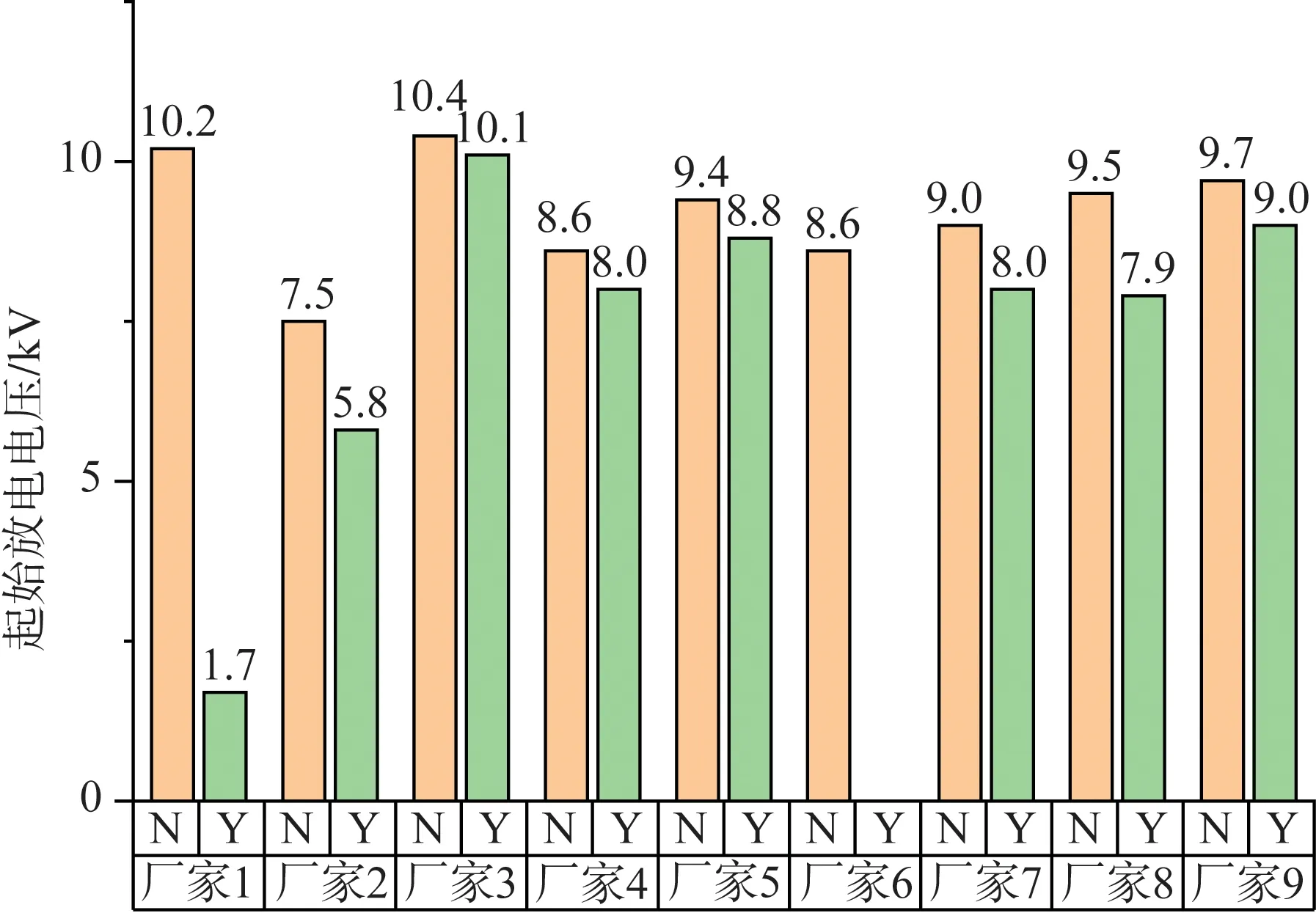

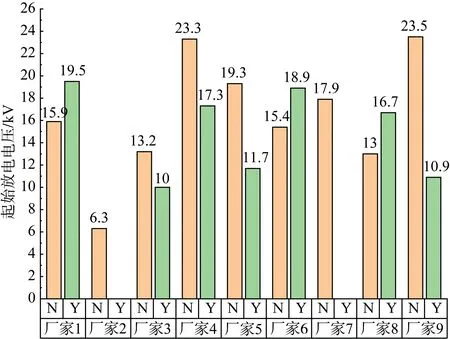

对9个厂家的T形终端起始放电电压进行了测量。各厂家有缺陷和无缺陷T形终端起始放电电压比较图如图4所示。N代表无缺陷,Y代表有缺陷,其中厂家6没有制作有缺陷T形头。

从图4中可以看出,所有厂家有缺陷T形终端比无缺陷T形终端的起始放电电压均有所下降,有的厂家下降得较多,有的厂家下降得相对较少。这一方面说明了基于电场强度分析选择小缺陷的位置是合理的,另一方面说明通过考虑附件抗小缺陷扰动能力评价绝缘性能是合理的。特别值得关注的是厂家1无缺陷T形终端起始放电电压为10.2 kV,在所有无缺陷样品中有着较高的起始放电电压,即该厂家T形终端本征绝缘性能较优。但厂家1有缺陷T形终端起始放电电压仅为1.7 kV,在所有有缺陷样品中起始放电电压最低。由此可以推断厂家1的T形终端对于小缺陷十分敏感,微小缺陷就导致性能的急剧下降。

图4 不同厂家有无缺陷T形终端起始放电电压对比

4.1.2 相同电压下不同放电参数对比

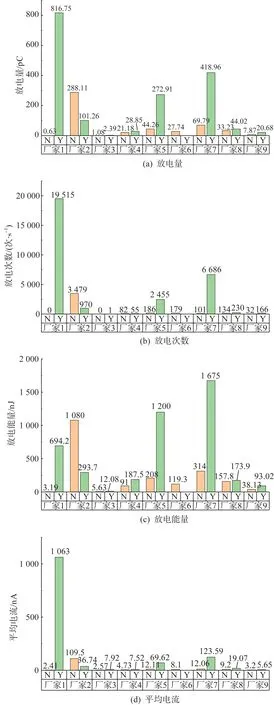

计算所有数据的平均值并给出不同厂家在相同电压下相同参数的分布图如图5所示,包含有缺陷和无缺陷不同厂家T形终端放电量、放电次数、放电能量和平均电流。

从图5可以看出,在有缺陷和无缺陷T形终端都施加10 kV电压时,有缺陷的放电参数数值大部分大于无缺陷时。因此可看出加入小缺陷会使样品有更加剧烈的局部放电现象,最为明显的是厂家1。在10 kV电压情况下,厂家1无缺陷T形终端放电量只有0.63 pC,有缺陷放电量高达816.75 pC,放电次数高达19 515次/s。可知厂家1的T形终端对于小缺陷扰动十分敏感,若在安装过程中不慎引入小颗粒缺陷必将对性能产生极大的影响。

图5 不同厂家有无缺陷T形终端实验结果分布图

4.1.3 综合绝缘性能排序

根据以上数据对T形终端进行综合绝缘性能排序,以无缺陷T形终端为例。各厂家无缺陷T形终端参数指标如表2所示。

表2 无缺陷T形终端参数指标

在表征局部放电的参数中,起始放电电压以施加在试样两端的电压值来表示局部放电起始,视在放电电荷、放电次数和放电能量是基本的表征参数,平均电流是表征放电量和放电次数的综合效应,判断矩阵元素如表3所示。

表3 判断矩阵元素

通过计算λmax=5.237 5,CI=0.593 8,CR=0.053,CR小于0.1,所以该判断矩阵符合一致性标准。最终计算得到相对贴近度为:

P=(0.941 0, 0, 0.999 3, 0.517 6, 0.700 3, 0.512 9, 0.583 2, 0.732 9, 0.797 2)

无缺陷T形终端绝缘性能的厂家序号排序为:

3>1>9>8>5>7>4>6>2

按照上述步骤对有缺陷T形终端进行绝缘性能排序,结果为(厂家序号):

3>9>5>4>8>7>2>1

通过排序可知,厂家3的T形终端在有无缺陷时都表现出良好的性能,说明其具有良好的本征绝缘性和抗小缺陷扰动绝缘性。厂家1在无缺陷时性能良好,但添加小缺陷扰动后综合性能排到了末尾,因此可以推断在安装过程中不慎引入小缺陷必将导致其性能的严重下降。这一结果间接验证了对于同一附件,小缺陷的引入对电场强度分布影响的精细化分析结果的正确性。同时针对调研可知,厂家1的T形终端在实际应用中极易发生故障,是故障率最高的一种电缆T形终端。由此可以看出考虑小缺陷影响的电缆附件综合绝缘性能评价是很有必要的。在评价T形终端综合绝缘性能时既要考虑其本征绝缘性,也要考虑其抗小缺陷扰动能力,进行综合对比。

4.2 中间接头

4.2.1 起始放电电压

各厂家有无缺陷中间接头起始放电电压比较图如图6所示。N代表无缺陷,Y代表有缺陷,其中厂家2和厂家7没有制作有缺陷中间接头。

图6 不同厂家有无缺陷中间接头起始放电电压对比

从图6能看出,除了厂家1、6和8外,其余厂家有缺陷的中间接头起始电压均小于无缺陷中间接头起始电压。对于有小缺陷但起始放电电压更大的中间接头,可初步认为其具有更好的抗小缺陷能力。

4.2.2 相同电压下不同放电参数对比

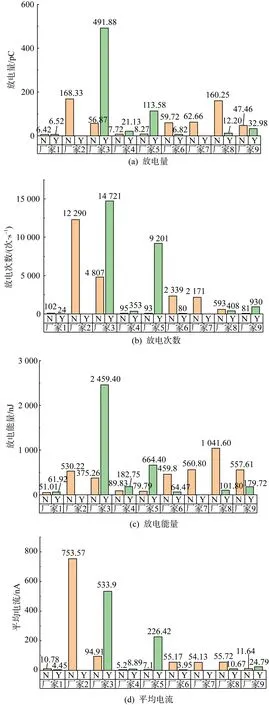

不同厂家中间接头在相同电压下相同参数的柱状比较图如图7所示。图7(a)—(d)分别为有缺陷和无缺陷不同厂家中间接头放电量、放电次数、放电能量和平均电流的对比图。

由图7可以看出,厂家3无缺陷中间接头并不是放电最为强烈的样品,但厂家3有缺陷中间接头的放电量为491.88 pC,放电次数高达14 721次/s,是同类样品中局部放电最为剧烈的样品。同时厂家3有缺陷中间接头起始放电电压最低,由此可以推断厂家3中间接头的抗小缺陷扰动能力较差。

图7 不同厂家有无缺陷中间接头试验结果分布图

通过层次分析法对有无缺陷中间接头进行性能排序,结果如下:

无缺陷中间接头绝缘性能排序:

4>9>5>7>1>6>3>8>2

有缺陷中间接头绝缘性能排序:

1>6>4>8>9>5>3

通过有无缺陷中间接头性能排序可以看出,厂家8中间接头在无缺陷试验中性能较差,排名末端,但厂家8有缺陷中间接头排名中等位置。厂家8中间接头在不慎引入小缺陷时不会受到巨大影响,具有较好的抗小缺陷扰动能力。因此对电缆附件进行综合性能评价时,要做到本征绝缘性能和抗小缺陷扰动能力双重考虑。

5 结论

本文提出了电缆附件综合绝缘性能的概念,给出了电场强度精细化分析方法和基于小缺陷扰动电缆附件模型的综合绝缘性能评价方法,综合考虑中压电缆附件本征绝缘性能和抗小缺陷扰动绝缘性能对电缆附件绝缘性能给予了评价,验证了电场强度精细化分析方法,计算误差为0.025%,分析了小缺陷对电场强度分布影响,确定了小缺陷位于附件绝缘分界面上时电场强度畸变最为严重。制作了电缆附件绝缘分界面含有小缺陷的试验模型,开展了有缺陷和无缺陷电缆附件局部放电实验研究。

基于小缺陷扰动电缆附件的综合绝缘性能评价模型,应用层次分析法试验研究了9个厂家中间接头和终端附件综合绝缘性能并进行了排序。结果表明小缺陷的引入会对绝缘性能有很大影响,验证了考虑附件抗小缺陷扰动能力的必要性。

本文所提方法在关注电缆附件本征绝缘性能的基础上考虑了电缆附件运行过程中的综合绝缘性能,更加贴切电缆的实际运行过程。基于小缺陷扰动模型的电缆附件综合绝缘性能评价方法为电缆附件合理选型提供了强有力的技术支持。