基于植物多酚/多胺的芳纶帘线绿色环保浸胶体系及其界面粘合机理研究

张 博,王文才,田 明,张立群

(北京化工大学 材料科学与工程学院/北京市先进弹性体工程技术研究中心,北京 100029)

芳纶纤维作为三大高性能纤维之一,具有优异的力学性能、耐高温性能、耐酸碱性能、阻燃性能和低密度等诸多优点,在航空航天、国防军事、汽车工业和船舶工程等领域得到了广泛应用[1]。将芳纶纤维用于橡胶增强时,由于纤维与橡胶的模量、表面化学结构和极性等差异较大,芳纶纤维/橡胶复合材料的界面粘合性能对于芳纶纤维的增强效果具有决定性作用。因此,对芳纶纤维进行表面改性以提高其与橡胶的界面粘合性能十分重要[2-3]。

有关提升芳纶纤维与聚合物基体的界面粘合性能的表面改性方法较多,包括等离子体处理[4-5]、紫外光接枝[6]、氟化法[7]、多巴胺及类多巴胺改性[8-11]、表面纳米粒子沉积[12-16]、涂层法[17-18]等。但经过上述方法改性后的芳纶纤维与橡胶基体的界面粘合性能均未能达到使用要求,而且存在反应步骤复杂、时间长、条件苛刻和需要昂贵设备等问题,不利于大规模应用。在轮胎工业中,为了使芳纶纤维捻制的芳纶帘线与橡胶基体形成牢固的界面结合,通常需要对芳纶帘线进行间苯二酚-甲醛-胶乳(RFL)浸胶液浸渍处理[19]。在RFL浸胶液中,间苯二酚-甲醛(RF)树脂网络中的羟基等活性基团可以与活化后的芳纶帘线表面形成化学键和氢键等作用;另一方面,丁吡胶乳粒子均匀分散在RF树脂网络中,参与橡胶基体的硫化以形成良好的化学键结合[20-22]。因此,RFL浸胶液浸渍处理成为提升芳纶帘线与橡胶基体的界面粘合性能不可缺少的步骤。

但是,RFL浸胶液中的间苯二酚和甲醛都具有毒性,这对人员和环境构成了重大威胁。根据《欧盟物质和混合物分类、标签和包装》(CLP)法规和美国环境保护署(EPA)的化学摘要,甲醛已被重新归类为1B类致癌物。而且,间苯二酚和甲醛均已被列入《国家鼓励的有毒有害原料(产品)替代品目录(2016年版)》中。因此,发展粘合性能优异的非RFL浸胶液的环保浸胶体系迫在眉睫。国外已经有研究者开始对环保浸胶体系进行设计与研究。Y.J.IKEDA等[23]利用异氰酸酯或胺类固化剂与环氧树脂反应形成网络结构树脂替代RF树脂,结果表明,环氧树脂与固化剂的反应树脂能有效替代RF树脂,其浸渍处理的帘线与橡胶的粘合效果达到传统RFL浸胶液浸渍处理的帘线与橡胶的粘合效果。还有研究者[24-26]利用环氧树脂、丙烯酸树脂或马来酸酐化聚丁二烯与固化剂反应生成的网络结构树脂来对RF树脂进行有效替代。B.ZHANG等[27]利用环氧树脂与胺类固化剂反应生成网络结构树脂并与胶乳混合,采用混合体系对聚酯帆布进行浸渍处理,测试结果表明,该混合体系浸渍处理的聚酯帆布与橡胶之间的剥离强度为17 kN·m-1,与RFL浸胶液浸渍处理的聚酯帆布与橡胶之间的剥离强度(18.7 kN·m-1)相当。而且,研究者将界面过渡层的硫元素迁移与粘合性能等相结合,系统地研究了帘线/橡胶复合材料的界面粘合机理,这为设计和研究新型环保浸胶体系提供了指导与借鉴。

植物多酚是一种广泛存在于植物体内的多元结构物质。研究[28]表明,植物多酚在碱性条件下可以与胺类化合物通过迈克尔加成反应或席夫碱反应生成具有多官能团的酚胺网络结构树脂,这为环保浸胶体系的设计提供了方向。

本工作基于植物多酚与多胺的化学反应,研究了一种基于植物多酚/多胺的芳纶帘线绿色环保浸胶体系(PTA浸胶液)。

1 实验

1.1 原材料

1670dtex/2芳纶帘线,捻度为300 T·m-1,山东海龙博莱特化纤有限公司产品;植物多酚和多胺,阿拉丁化学有限公司产品;氢氧化钠(分析纯),北京化工有限公司产品;苯乙烯-丁二烯-乙烯基吡啶(VP)胶乳(纯度40%),江苏亚泰化工有限公司产品;环氧树脂、山梨糖醇缩水甘油醚(GE-60)、己内酰胺封端4,4"-二苯基甲烷二异氰酸酯(MDI)(纯度50%)、天然橡胶(NR)、丁苯橡胶(SBR)、炭黑N330、氧化锌、硬脂酸和硫黄等均为市售产品。

1.2 试样制备

1.2.1 PTA浸胶液的配制及纤维的浸渍处理

PTA浸胶液配方如下(g):植物多酚 2.5,多胺 1.25,氢氧化钠 3,去离子水 493.25,VP胶乳 500,合计 1 000。PTA浸胶液的配制步骤如下:首先将一定量的植物多酚和多胺加入去离子水中,用氢氧化钠溶液调节至pH值为9~11,室温搅拌反应60 min,然后加入VP胶乳,继续搅拌使溶液混合均匀。

芳纶帘线的浸渍处理过程在单线双浴浸胶机(北京万汇一方科技发展有限公司产品)上进行。芳纶帘线的浸胶过程如下:首先使用环氧树脂和封端MDI水溶液[配方如下(g):GE-60 13.6,MDI 69.6,去离子水 916.8,合计 1 000]对芳纶帘线(记为AF)进行预处理,然后AF在150 ℃下干燥1 min,再在230 ℃下固化1 min,记为AFEP。其次,用PTA浸胶液处理AF-EP,然后在150℃下干燥1 min,再在230 ℃下固化1 min,记为AF-EP-PTA。浸渍处理后的芳纶帘线存放于避光密封处,用于H抽出力的测试。为了进行比较,AF-EP同时进行了传统RFL浸胶液的浸渍处理并测试H抽出力。传统RFL浸胶液的配方见表1。

表1 传统RFL浸胶液配方Tab.1 Formulation of traditional RFL dipping solution g

1.2.2 芳纶帘线/橡胶复合材料的制备

用于制备H抽出试样的标准橡胶配方(份)如下:NR 90,SBR 10,炭黑N330 35,氧化锌8,硬脂酸 2,粘合剂A 0.8,粘合剂RS 0.96,硫黄 2.5,促进剂TMTD 0.03,促进剂MBTS 1.2。首先按配方制备混炼胶,然后根据GB/T 2942—2009对帘线/橡胶复合材料进行硫化,制备硫化条件为(150±2) ℃/(3~5) MPa×20 min;将硫化后的复合材料进行裁切,H抽出试样如图1所示。

图1 H抽出试样示意Fig.1 Diagram of H pull-out sample

1.3 测试分析

(1)采用Tensor 27型衰减全反射傅里叶变换红外光谱(ATR-FTIR,美国赛默飞世尔科技公司产品)在中红外区域(600~4 000 cm-1)的特征峰表征帘线表面的官能团。

(2)采用X射线光子电能谱(XPS)测试帘线表面的化学组成。所有结合能均以284.6 eV的C 1s峰为参考。

(3)通过Hitachi S-4800型扫描电子显微镜(SEM,日本日立公司产品)观察帘线表面形貌,加速电压为5 kV。

(4)根据GB/T 30311—2013,使用AI-7000S1型拉伸试验机(中国台湾高铁检测仪器有限公司产品)以100 mm·min-1的拉伸速率测试帘线的断裂强力,每种样品至少测10个样,取平均值。

(5)根据GB/T 36795—2018,在拉伸试验机上以100 mm·min-1的拉伸速率进行帘线的H抽出力(表征芳纶帘线/橡胶复合材料的界面粘合性能)测试,每种样品至少测8个样,取平均值。

(6)采用JEM-3010型透射电子显微镜(TEM,日本电子株式会社产品)和Nanoscope IV Controller型原子力显微镜(AFM,德国布鲁克公司产品)观察浸胶液中连续树脂相和分散胶乳颗粒的结构。PTA和RFL浸胶液在观察之前需要完全干燥。

2 结果与讨论

封端MDI在高温下解封后可以与芳纶帘线表面的酰胺键反应[29],通过环氧树脂的开环反应在芳纶纤维表面引入环氧基团。此外,植物多酚与多胺可以通过迈克尔加成反应生成网络结构酚胺树脂,并与芳纶帘线表面的环氧基团反应,从而形成牢固的化学键结合。分散在网络结构中的VP胶乳粒子可以参与橡胶基体的硫化过程,与酚胺树脂网络形成互穿结构,从而实现优异的芳纶帘线/橡胶的界面粘合性能。AF-EP-PTA的浸胶过程如图2所示(AF为芳纶帘线)。

图2 PTA浸胶液浸渍芳纶帘线的反应示意Fig.2 Diagram of reactions of PTA dipping solution impregnated aramid cord

2.1 芳纶帘线的表面化学结构

不同材料的ATR-FTIR谱见图3。

图3 不同材料的ATR-FTIR谱Fig.3 ATR-FTIR spectrums of different materials

在AF的ATR-FTIR谱中,可以看到C=O的伸缩振动峰(1 642 cm-1)、N—H的弯曲振动峰(1 543 cm-1)和C—N的伸缩振动峰(1 319和3 322 cm-1)等特征峰。经过浸渍处理后,AF-EP-PTA在2 918和2 846 cm-1处的新特征峰分别归属于—CH2—的非对称和对称伸缩振动峰,966 cm-1处新特征峰为C=C的面外弯曲振动峰,这表明丁吡胶乳已包覆在芳纶帘线表面,其C=C可以参与橡胶基体的硫化过程,以实现增强界面粘合力的目的。酚胺树脂明显的氨基(3 465 cm-1)和苯环的三取代(750~800 cm-1)的红外特征峰分别对应于多胺和植物多酚的特征峰位置;从多胺和植物多酚的反应来看,1 637 cm-1处的新峰归属于苯环上的C=O伸缩振动,表明连苯三酚酸已被氧化为醌结构。ATR-FTIR分析结果证实了浸胶液已经成功浸渍在芳纶帘线表面。

不同芳纶帘线的表面元素含量对比见表2。

表2 不同芳纶帘线的表面元素含量对比Tab.2 Comparison of surface element contents of different aramid cords

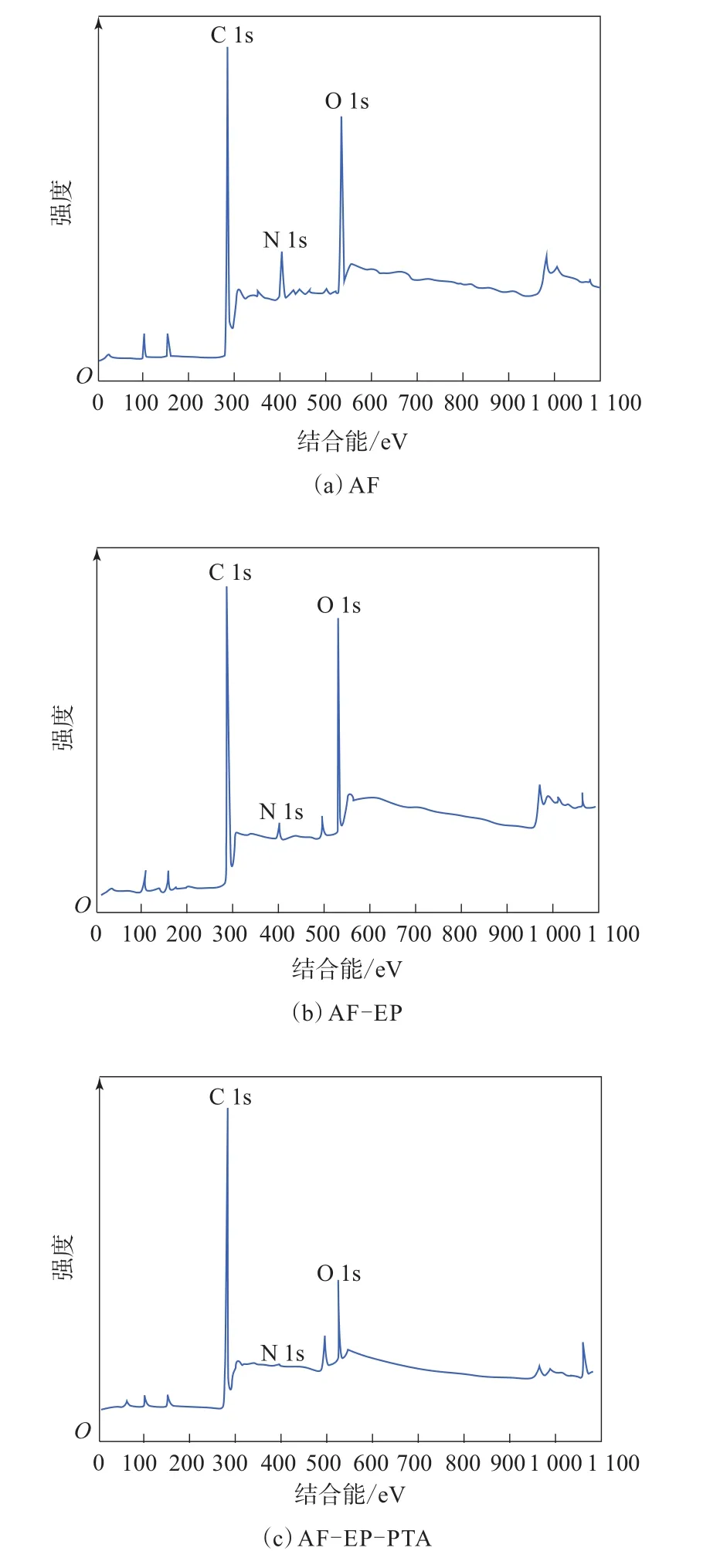

不同芳纶帘线的XPS总谱见图4,C 1s和O 1s核心能级谱分别见图5和6。

由图4可见,不同芳纶帘线的XPS谱线均出现了C 1s(约285 eV)、O 1s(约534 eV)和N 1s(约400eV)的峰位,表明C,O和N元素存在于浸渍前后的芳纶帘线表面。

图4 不同芳纶帘线的XPS总谱Fig.4 XPS tatal spectrums of different aramid cords

由图5(a)可见,AF的C 1s核心能级谱中有4个特征峰,分别归属于—C—C—(约284.6 eV)、—C—N—(约285.5 eV)、—C=O(约287.5 eV)和O—C=O(约288.5 eV),这是由芳纶帘线结构中的酰胺键所引起的。图5(b)中显示了一个新出现的—C—O—(286.6 eV)特征峰,这归属于AF-EP中环氧基团的接枝。环氧基团是通过使用环氧树脂/封端MDI水溶液活化芳纶帘线时引入的。环氧树脂/封端MDI水溶液活化芳纶帘线所引入的环氧基团可以与PTA浸胶液中的氨基和羟基作用以加强界面化学键结合。从图5(c)可以看出,由于浸胶液的成功浸渍,AF-EP-PTA谱线的—C—C—特征峰面积明显增大。图6的O 1s核心能级谱的分析结果与图5一致,这为芳纶帘线成功涂覆PTA提供了证据,也与芳纶帘线表面元素含量分析结果一致。

图5 不同芳纶帘线的C 1s核心能级谱Fig.5 C 1s core energy level spectrums of different aramid cords

图6 不同芳纶帘线的O 1s核心能级谱Fig.6 O 1s core energy level spectrums of different aramid cords

2.2 芳纶帘线与橡胶的粘合性能

PTA浸胶液对芳纶帘线与橡胶的界面粘合性能至关重要。试验结果表明,AF与橡胶基体的H抽出力仅为29 N,无法满足实际应用要求;AF-EP与橡胶基体的H抽出力变化不大,为33 N;AF-EP-PTA与橡胶基体的H抽出力明显提升,为174 N,达到了传统RFL浸胶液浸渍的芳纶帘线与橡胶基体的H抽出力水平(168 N)。上述结果表明,PTA浸胶液可以有效替代RFL浸胶液进行芳纶帘线的浸渍,从而减少对人体和环境的损害。

为了研究PTA浸胶液的工业化应用效果,对芳纶帘线热老化及室温停放后的粘合性能进行测试,结果如表3所示。

由表3可以看出,与RFL浸胶液浸渍的芳纶帘线相比,PTA浸胶液浸渍的芳纶帘线的原始及热老化后粘合性能稍优,室温停放90 d后粘合性能保持率明显较高,这对于PTA浸胶液的工业化应用十分有利。

表3 不同浸胶液浸渍的芳纶帘线老化及室温停放后的粘合性能Tab.3 Adhetions of aramid cords dipped with different dipping solutions after aging and room temperature parking

2.3 芳纶帘线的表面形貌

图7所示为不同芳纶帘线的SEM照片。

从图7(a)和(b)可以看出,经过H抽出试验后,AF和AF-EP表面几乎没有橡胶附着,表明AF和AF-EP与橡胶基体的界面粘合较差。由图7(c)可以看出:AF-EP-PTA浸胶后表面沉积一层薄薄的浸渍层;H抽出试验后,帘线表面附着了大量的橡胶。这说明经PTA浸胶液处理后,芳纶帘线与橡胶基体的界面粘合良好,H抽出试验破坏位置发生在橡胶基体中。SEM表征结果与H抽出试验结果一致。

图7 不同芳纶帘线浸胶后和H抽出后的SEM照片Fig.7 SEM photoes of different aramid cords after dipping and H pull-out test

2.4 芳纶帘线的力学性能

为了测试浸渍过程中芳纶帘线的断裂强力是否受到影响,进行了帘线拉伸断裂试验,结果如图8所示。

由图8可见,活化处理后的AF-EP的断裂强力比AF下降约12%。这是由于在活化过程中封端MDI与芳纶帘线表面的酰胺键发生反应,使芳纶帘线分子链之间的氢键断裂,导致断裂强力降低。而经过浸渍处理后,AF-EP-PTA的断裂强力并没有进一步下降,说明PTA浸胶液不会对芳纶帘线的力学性能造成损害。

图8 不同芳纶帘线的断裂强力对比Fig.8 Comparison of breaking strengths of different aramid cords

此外,为了模拟浸渍过程中的高温条件,测试了高温处理后芳纶帘线的断裂强力,其结果相同。可以得出,PTA浸胶液处理不会大幅降低芳纶帘线的断裂强力,从而保证了AF-EP-PTA/橡胶复合材料的安全性和力学性能。

2.5 浸胶液的分布结构

图9为采用AFM和TEM表征的浸胶液的微观结构。

图9 不同浸胶液的分布结构对比Fig.9 Comparison of distribution structures of different dipping solutions

从图9可以看出,RFL和PTA浸胶液都具有明显的两相结构,包括连续的树脂相和分散的胶乳颗粒相。这表明浸胶液中胶乳颗粒的结构没有被破坏。但是,与RFL浸胶液相比,PTA浸胶液中胶乳颗粒的直径更大,这可能是由于浸胶液的pH值变化引起的。在PTA浸胶层中,胶乳粒子可以参与橡胶基体的硫化,从而实现芳纶帘线与橡胶之间良好的界面粘合。

3 结论

(1)经PTA浸胶液浸渍后,丁吡胶乳包覆在芳纶帘线表面,含有能参与橡胶硫化的C=C键,达到良好的浸渍效果。

(2)与RFL浸胶液浸渍的芳纶帘线相比,PTA浸胶液浸渍的芳纶帘线的H抽出力相当,热老化和室温停放后H抽出力保持率提高。这主要归因于酚胺树脂网络与活化后的芳纶帘线表面能够形成牢固的化学键结合,而分散的胶乳粒子能参与橡胶的硫化过程,与橡胶基体形成牢固的化学键结合。

(3)SEM分析表明,PTA浸胶液浸渍的芳纶帘线与橡胶基体的界面粘合良好。

芳纶帘线环保PTA浸胶液避免了有毒有害的间苯二酚和甲醛的使用,具有广阔的工业化应用前景,为新型环保浸胶液的设计与开发提供了借鉴。