管道斜接环焊缝适用性评价

杨辉 王富祥 钟婷 雷铮强 玄文博 武刚

1国家管网北方管道公司管道科技研究中心

2中国石油集团石油管工程技术研究院

斜接管道为一种不连续结构,相较于直管,在内压下斜接环焊缝处会产生附加弯曲应力,导致斜接环焊缝处产生应力集中,致使管道承压能力下降,并增加应力腐蚀开裂敏感性,降低管道服役寿命[1-3]。可见,斜接环焊缝是一种更加危险的环焊缝。管道斜接环焊缝为现场焊接施工过程中产生,油气长输管道相关设计、施工标准均规定管道组对时的斜接角度≤3°,但由于不规范施工,部分在役管道内检测发现存在超标斜接[4-5]。据不完全统计,国内某管道公司完成内检测的管道共报告1 000 多处斜接环焊缝,其中斜接角度差≥3°逾百处,最大斜接角度达14°。对于超标斜接,目前除换管外还没有特别有效的修复方法,而换管易产生新的焊接问题且造成巨大的经济损失[6-7]。因此,需要明确斜接环焊缝适用性,有针对性地制定维修维护策略,控制管道运营风险。为此扩展了斜接角度计算公式,对比推荐了无缺陷斜接环焊缝和含缺陷斜接环焊缝的适用性评价方法,采用有限元分析及全尺寸压力爆破试验结果评估了方法适用性及保守性,以期为在役管道斜接环焊缝安全评价提供参考。

1 斜接环焊缝评价

1.1 国内外研究进展

工程中常采用GB 50251—2015《输气管道工程设计》、GB 50253—2014《输油管道工程设计规范》和GB 50369—2014《油气长输管道工程施工及验收规范》等设计、施工标准对斜接弯管斜接角度≤3°来对斜接进行简单地筛查评价,但由于数量众多,显然无法有效解决在役管道超标准斜接的问题。

国内外明确斜接环焊缝评价方法的管道运营期标准主要包括API 579—2016《适用性评价》(以下简称API 579—2016)、SY/T 6477—2017《含缺陷油气管道剩余强度评价方法》(以下简称SY/T 6477—2017)和GB/T 35013—2018《承压设备合于使用评价》(以下简称GB/T 35013—2018),而SY/T 6477—2017 和GB/T 35013—2018均是参照API579—2016 标准编制。蒋庆梅[8],武刚[9]等针对长输管道内检测发现的超标准斜接环焊缝分别采用API 579—2016 和SY/T 6477—2017 开展了评价,但均为无缺陷斜接,且未做差异性分析及保守性对比。

1.2 无缺陷斜接环焊缝评价

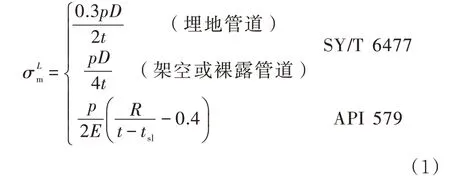

API 579—2016 标准针对斜接采用三级评价,仅适用于膜应力载荷(如内压)作用下斜接角度≤10°的斜接。一级评价是基于施工标准的筛查,如果满足要求,则不需要开展二级和三级评价。二级评价是一种结构完整性评估方法,综合考虑载荷及复杂几何形状的影响,计算斜接环焊缝的剩余强度因子。三级评价是更为精细的应力分析,包括断裂、疲劳和数值模拟等,需要详细的参数输入,适用于专项评价[9]。相较于API 579—2007 版,新版标准对斜接导致薄膜应力引起弯曲应力的比例因子进行了更新。SY/T 6477—2017 参考API 579—2007 版编制,在斜接评价中虽未分级,但整体评价流程与API 579—2007 版保持一致,主要区别在于内压引起轴向薄膜应力不同,其计算公式如式(1)所示。GB/T 35013—2018 中棱角(斜接)分两级评价,1级评价与SY/T 6477—2017 一致(C1第1 系数正负号相反),2 级评价为应力分类或极限载荷分析方法。

式中:p为内压,MPa;D为管径,mm;t为管道壁厚,mm;R为管道内半径,mm;E为焊缝系数,如果未知取0.7;tsl为附加载荷厚度,mm。

采用各标准方法计算所得内压引起的轴向薄膜应力及斜接导致弯曲应力比例因子的对比情况如图1 所示。可以看出,SY/T 6477—2017 应力比略大于API 579—2016 和GB/T 35013—2018,在同等应力水平下评价结果略为保守。另外,对于内压引起的轴向薄膜应力计算,API 579 标准中在不考虑焊接因素(焊缝系数E=1.0)时已与架空(或裸露)管道相当,而考虑焊接因素时的轴向薄膜应力计算值更大。综上所述,可采用SY/T 6477—2017 评价超标的无缺陷斜接环焊缝,修订后的斜接角度计算公式如式(2)所示,将应用范围扩展至非对称斜接,非对称斜接示意图如图2 所示。

图1 标准计算结果对比Fig.1 Comparison of standard calculation results

图2 非对称斜接示意图Fig.2 Schematic diagram of an asymmetric miter

式中:θ为斜接角度,rad;δ为最大偏心距,mm;L1、L2、L分别为斜接左跨距、右跨距和总跨距,mm。

1.3 含缺陷斜接环焊缝评价

斜接环焊缝是一种特殊的环焊缝,与直管环焊缝的区别在于内压下斜接环焊缝处会产生附加弯曲应力,该应力与内压产生的薄膜应力相叠加,导致应力集中。因此,含缺陷斜接环焊缝的评价可参照现行环焊缝缺陷评价标准与方法,但需将斜接导致的弯曲应力作为附加载荷考虑进去,弯曲应力的计算可参照SY/T 6477—2017 或API 579—2016。

由于失效模式的不同,评价应先将环焊缝缺陷分为体积型缺陷和平面型缺陷。对于体积型缺陷,主要考虑塑性失效模式,推荐采用修正的Miller 方法[10]评价;对于平面型缺陷,评价时应同时考虑塑性失效和断裂失效模式,推荐采用BS 7910:2019《金属结构裂纹验收评定方法指南》(以下简称BS 7910:2019)中失效评估图法,并根据可用材料参数及保守程度选用通用FAC 或特定FAC 进行评价[11-13]。

2 斜接管道压力爆破试验

2.1 试验设计与装置

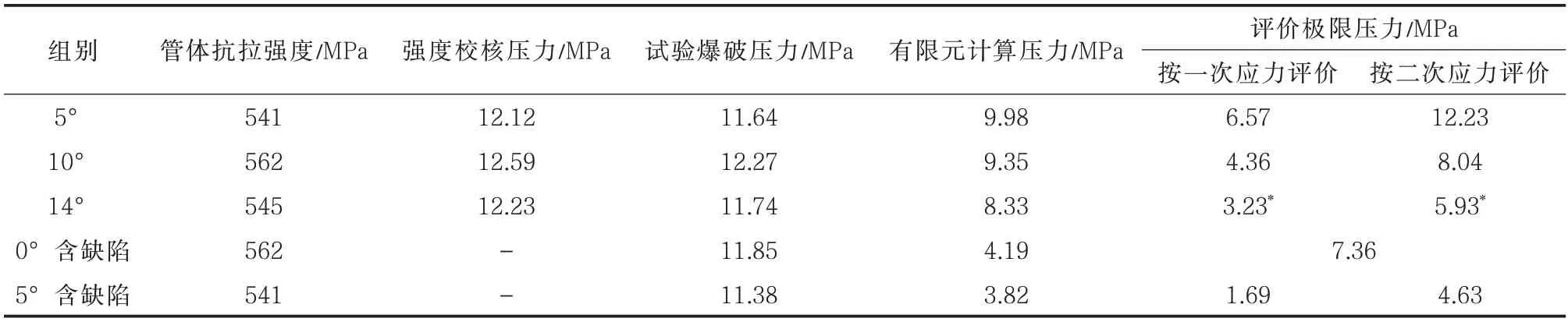

设计完成了5 组含斜接环焊缝管道全尺寸压力爆破试验[14-15],试验设计及结果如表1 所示。试验内容包含力学性能测试、应变数据采集及爆破口分析,对比变量包括斜接角度和缺陷。其中3 种角度分别取自内检测报告阈值、评价标准适用范围上限及某管道公司检测发现斜接的最大角度,而缺陷位于斜接内夹角内表面(应力集中区)。

表1 试验设计及结果Tab.1 Test design and results

试验用钢管规格为Φ720 mm×7.9 mm,钢级为X60。全尺寸水压爆破试验采用海德利森气动液泵增压系统,应变测量采用日本UCAM-60A 万能数字测量系统,扫描速度为0.1 s/点;采用单向应变片,其电阻为120.4 Ω±0.3 Ω,灵敏系数为2.23±1%,规格为1 mm×2 mm,有效量程为2%。试验参照GB 9711—2017《石油天然气工业管线输送系统用钢管》和SY/T 5992—2012《输送钢管静水压爆破试验方法》标准执行。

2.2 试验结果分析

试验中斜接爆破口如图3 所示,含斜接环焊缝试验管道的失效位置均位于内夹角应力集中区域范围内,且斜接角度越大越靠近内夹角中心位置,说明应力集中是引起斜接环焊缝失效的重要因素。进一步提取的斜接环焊缝内夹角处内压-应变曲线如图4 所示。对比分析可以看出,随着斜接角度增大,斜接环焊缝内夹角处应力集中程度明显加剧;同时,10°斜接环焊缝达到屈服时(5 000 微应变)的压力与理论屈服压力基本吻合,而14°斜接环焊缝早已屈服,进一步验证了API 579 和SY/T 6477 标准中斜接评价方法适用范围(不超过10°)的合理性。

图3 斜接钢管爆破口Fig.3 Mitred pipes blasting holes

图4 斜接内夹角环焊缝处内压-应变曲线Fig.4 Pressure-strain curve inside of the mitred girth weld

提取试验过程中进水量-内压曲线(图5)可以看出,各组试验管承压能力基本一致,均能满足运行要求。对比5°、10°和14°无缺陷斜接可以看出,随着斜接角度的增大,钢管进水量减小,打压时间明显缩短;对比5°无缺陷斜接和5°含缺陷斜接可以看出,5°含缺陷斜接的进水量和打压时间明显小于5°无缺陷斜接。对比结果表明,斜接和缺陷作用表现在钢管抵抗均匀变形能力(进水量)下降。

图5 进水量-内压曲线Fig.5 Water inflow-internal pressure curve

3 斜接管道有限元分析

3.1 有限元模型

3.1.1 有限元建模

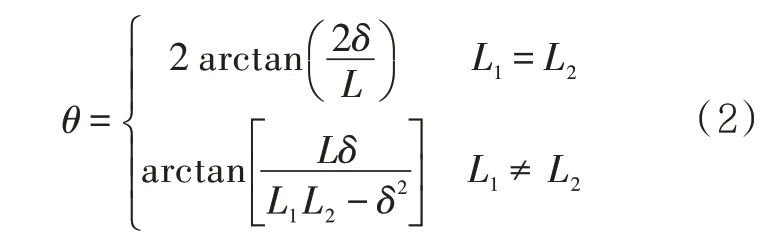

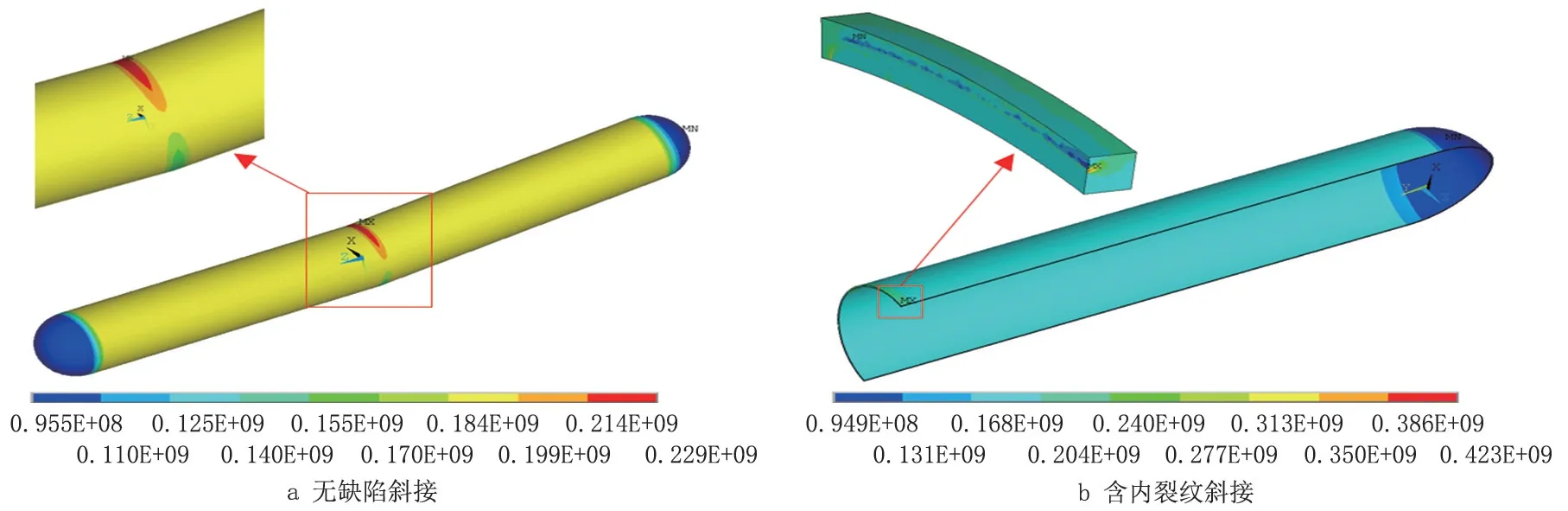

根据压力爆破试验设计方案分别建立了带球形封头的无缺陷斜接及含内裂纹斜接管道(1/4)的有限元模型[16-20],如图6 所示,包括3 种无缺陷模型(斜接角度5°、10°和14°)、2 种含缺陷模型(斜接角度0°和5°)。钢管规格为Φ 720 mm×7.9 mm,不考虑焊缝余高,缺陷位于斜接内夹角内表面,长度180 mm,开口宽度0.3 mm,深度为67%管道壁厚。单元采用Solid186,为高阶3 维20 节点固体结构单元,支持任意空间各向异性,具有塑性、超弹性、蠕变、应力钢化、大变形及大应变特性。在管道内表面施加内压载荷,对无缺陷斜接钢管模型,约束轴向对称截面端点位移自由度,防止钢管产生整体刚性位移;对含缺陷斜接钢管模型,在轴向截面及除裂纹表面的横截面均设置对称边界。

图6 有限元模型Fig.6 Finite element model

3.1.2 材料本构关系

由于焊缝采用强匹配焊接,母材和焊缝均采用Ramberg-Osgood 模型描述应力应变关系,该模型为业内广泛认可的材料非线性本构模型之一,被众多标准引用,适用于管线钢。

式中:ε为应变;σ为应力,MPa;E为弹性模量,取210 GPa;σY为屈服强度,MPa;σT为抗拉强度,MPa;n为硬化指数;α为屈服偏移量。

3.2 有限元分析结果

模拟得出在内压载荷下的无缺陷斜接管道和含内裂纹斜接管道的等效应力分布如图7 所示,提取5 组斜接内夹角内表面等效应力沿周向分布如图8所示。如同压力爆破试验所揭示的规律,斜接内夹角(12∶00)区域产生应力集中,且随着斜接角度增大,斜接环焊缝内夹角处应力集中程度增大;该区域叠加裂纹缺陷后应力集中程度进一步加剧,将进一步削弱管道的承载能力。

图7 等效应力云图Fig.7 Equivalent stress cloud map

图8 斜接内夹角等效应力沿周向分布图Fig.8 Equivalent stress circumferential distribution diagram of the mitred girth weld internal angel

4 数据综合对比分析

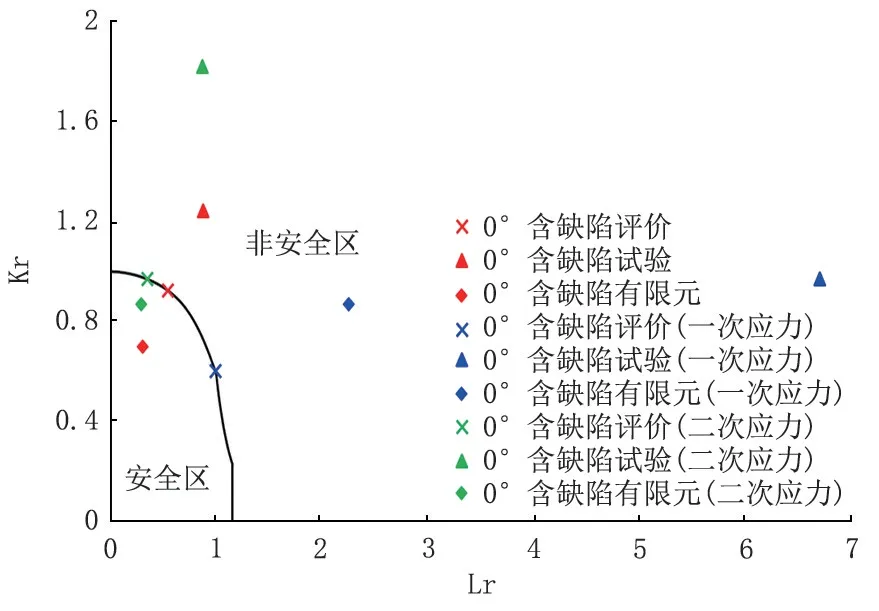

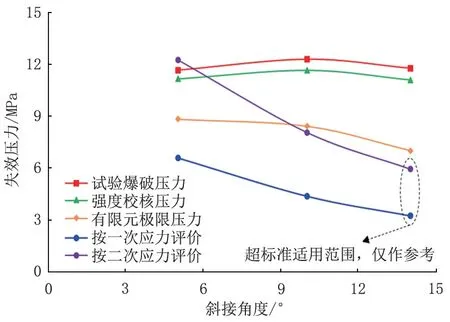

5 组斜接管道模型的理论计算、压力试验及有限元模拟得到的失效压力见表2。分别针对无缺陷斜接和含缺陷斜接的评估结果进行综合对比分析,分析结果如图9 和图10 所示,其中管体抗拉强度为实测值。

图10 含缺陷斜接评价结果对比Fig.10 Comparison of assessment results of mitred pipe with defects

表2 5 组斜接管道模型的极限压力Tab.2 Ultimate pressure of 5 groups of mitred pipe models

图9 无缺陷斜接评价结果对比Fig.9 Comparison of assessment results of mitred pipe without defects

对比5°、10°和14°无缺陷斜接,采用标准按一次应力评价结果最保守,而按二次应力评价对于小角度斜接,计算得到的失效压力会略高于试验爆破压力和强度校核压力,结果趋于冒进;有限元模拟结果处于居中水平,极限压力随着斜接角度增大而减小。另外,试验爆破压力与强度校核压力相近且变化趋势一致,再结合爆破口位置与形貌,可以看出:含斜接试验钢管的失效还是由内压导致的环向应力主导,但随着斜接角度的增加,应力集中效应逐渐突显。

对比0°含缺陷和5°含缺陷斜接,进一步突出了斜接导致应力集中的影响。采用标准分别按一次应力和二次应力评价,5°含缺陷斜接极限压力均远小于试验爆破压力,说明标准裂纹型缺陷评价方法具有较大的保守性。有限元分析由于采用的是单一失效判据,而缺陷导致的应力集中相较于斜接更加突出,为失效主要因素。因此,2 个模型计算结果相差不大,与试验爆破压力趋势一致。

对比5°无缺陷和5°含缺陷斜接,缺陷的存在使得试验钢管失效位置从管体转移至缺陷处,且有限元分析及标准评估极限压力均大幅减小,进一步验证了在小角度斜接与一定尺寸的缺陷(尤其平面型缺陷)共同存在的情况下,缺陷可能会成为环焊缝失效的主要致因,应予以重点关注。

5 结论

(1)无缺陷斜接在纯内压作用下的失效由内压导致的环向应力主导,但随着斜接角度的增大,斜接环焊缝内夹角处应力集中程度明显加剧,应力集中效应逐渐突显。

(2)试验内压-应变曲线显示,10°斜接环焊缝达到屈服时(5 000 微应变)的压力与理论屈服压力基本吻合,验证了API 579 和SY/T 6477 标准中斜接评价方法适用范围(斜接角度不超过10°)的合理性。

(3)对于无缺陷斜接,推荐采用SY/T 6477—2017 标准评价,并将斜接角度计算公式扩展至非对称斜接。斜接导致的弯曲应力作为一次应力评价时结果偏保守,作为二次应力评价时对于小角度斜接结果偏于冒进。

(4)斜接和缺陷的存在导致钢管抵抗均匀变形能力及承压能力下降。对于含缺陷(尤其平面型缺陷)斜接,当斜接角度较小时,缺陷会成为环焊缝失效的主要致因。推荐采用BS 7910—2019 标准按裂纹评价,斜接导致的弯曲应力作为附加载荷考虑,无论作为一次应力还是二次应力,评价结果均偏于保守。