深地金属矿流态化浸出过程强化与地热协同共采的探索

王雷鸣,罗衍阔,尹升华✉,周根茂,廖文胜,李召坤

1) 北京科技大学金属矿山高效开采与安全教育部重点实验室,北京 100083 2) 北京科技大学土木与资源工程学院,北京 100083 3) 新疆中核矿业科技集团有限公司,伊宁 835099 4) 核工业北京化工冶金研究院,北京 101149

上世纪90年代以来,随着我国工民建筑、交通运输、航空航天等行业的蓬勃发展,国内对金属矿产资源的需求量与日俱增[1]. 数据显示:2021年度我国十种有色金属产量为6454.3万吨,较2010年前增幅达206.8%,实现利润3644.8亿元创历史新高[2],为中国这一工业强国的发展提供源源不断的基础养料[3].

金属矿产资源的形成需要经过漫长的地质演变过程,随着近年来我国对各类矿产资源的不断开发和利用,国内浅部资源几乎消耗殆尽,“向深地进军”已然成为国家政策导向和矿业科学届共识[4-5]. 目前,由于各个国家地质条件和矿床赋存条件迥异,学术界对深地尚未有统一定义,国内大部分研究人员对于深地的观点是:根据不同开采深度下岩爆发生频率确定矿山资源开发由浅部转为深地,目前这一深度普遍被认为是800~1000 m,超过该深度则通常视为进入深地开采[6–10].

在我国金属矿山井工开采领域,井筒深度正在以平均每年10 ~ 30 m的速度增加,国内开采深度达到1000 m及以上的金属矿山已有20余座[11].未来十年,我国1/3以上金属矿山开采深度都将达到1000 m,部分矿山将达到2000~3000 m. 然而,随着开采深度不断增加,面对由高地应力、高井深以及高井温引起的有关矿井通风、运输、给排水、支护等一系列实际问题,传统力学模型、机械化设备、开采工艺等适用于浅部开采的研究成果将难以为继. 大量研究结果表明:以当前开采模式与方法对深地矿产资源进行规模回采,深地资源回收率与经济效益将会大幅度下降. 面对眼下严峻的采矿形势,学界亟需发力研究迎合深地开采发展的回采工艺及体系[11-12]. 在当前科学技术水平与装备水平的制约下,为解决矿井深地固体资源难采的困境,谢和平等针对煤矿领域首次系统性阐述“深地煤炭资源流态化开采”学术构想,标志着“流态化开采”体系在我国矿业领域初步建立;吴爱祥等针对金属矿领域系统性提出“深层金属矿原位流态化开采构想”,在金属矿产资源回采层面完善了“流态化开采”体系;尹升华等[13]系统分析我国铜矿溶浸开采研究进展,为金属矿床原位流态化浸出开采反应参数控制提供重要理论参考;王家臣等[14]针对急倾斜煤层赋存条件提出相应新型气化、水力采煤构想,在复杂难采煤炭资源开采层面进一步完善“流态化开采”体系.

深地除了赋存大量的矿产资源,还拥有丰富的、可利用的地热资源[15]. 早在20世纪70年代,怀俄明州斯多福化学公司大岛矿(Big Island Mine)已开展利用围岩热能加热通风风流的研究[16]. 地热能是一种赋存于地球内部岩土体、流体和岩浆体中的可再生能源,根据成因和储存条件可分为浅层地热能资源、水热型地热资源和干热岩资源三种类型,目前主要通过地下热水抽排或热能置换的方式进行开发利用[17-18].

为探索实现矿产与地热能资源协同共采,蔡美峰等提出了“深部矿产和地热资源共采战略”,构建起矿产-地热共采理论基本框架;宋健等[19]针对不同温段矿热资源划分出相应的开采模式,为深地矿产-地热资源开发提供重要方案参考;陈庆发等[20]提出通过某种技术和谐处理采矿环境的“协同开采”理念,进一步丰富矿产-地热共采理论. 地热能作为一种取之不尽用之不竭的可再生能源,是推动能源结构转型的关键[21]. 作为国民经济支柱性产业,传统采矿业为国家高速发展做出了卓越的贡献,但也引发了矸石山、尾矿库、重金属废水等环境问题. 随着“全球变暖”、“百年一遇自然灾害频发”等自然灾害频频发生,实现人与自然和谐共生迫在眉睫. 2021年2月,《国务院关于加快建立健全绿色低碳循环发展经济体系的指导意见》[22]正式提出“碳中和”、“碳达峰”的概念,促使一大批“双超双有高耗能”企业顺应时代潮流做出及时转型. 而传统采矿业作为高耗能、高固废、低环保型产业,在当前政策引导下急需做出表率.实现矿产资源流态化浸出开采,实现矿产资源与地热资源协同共采,改变传统大开大合式的采矿方法是实现环境友好型采矿重要的一环.

鉴于此,本文紧扣深地资源开采与地热开发的迫切需求,基于前述有关“金属矿山流态化开采”和“地热能协同共采”的理念,提出一种适于深地资源流态化开采-地热高效利用的深部开采工艺构想,探讨了理论空白、关键技术与潜在发展方向,相关研究可为推动实现深地金属矿绿色开采与地热能高效利用提供新思路、新方案.

1 深地金属矿流态化浸出技术

1.1 工艺提出背景

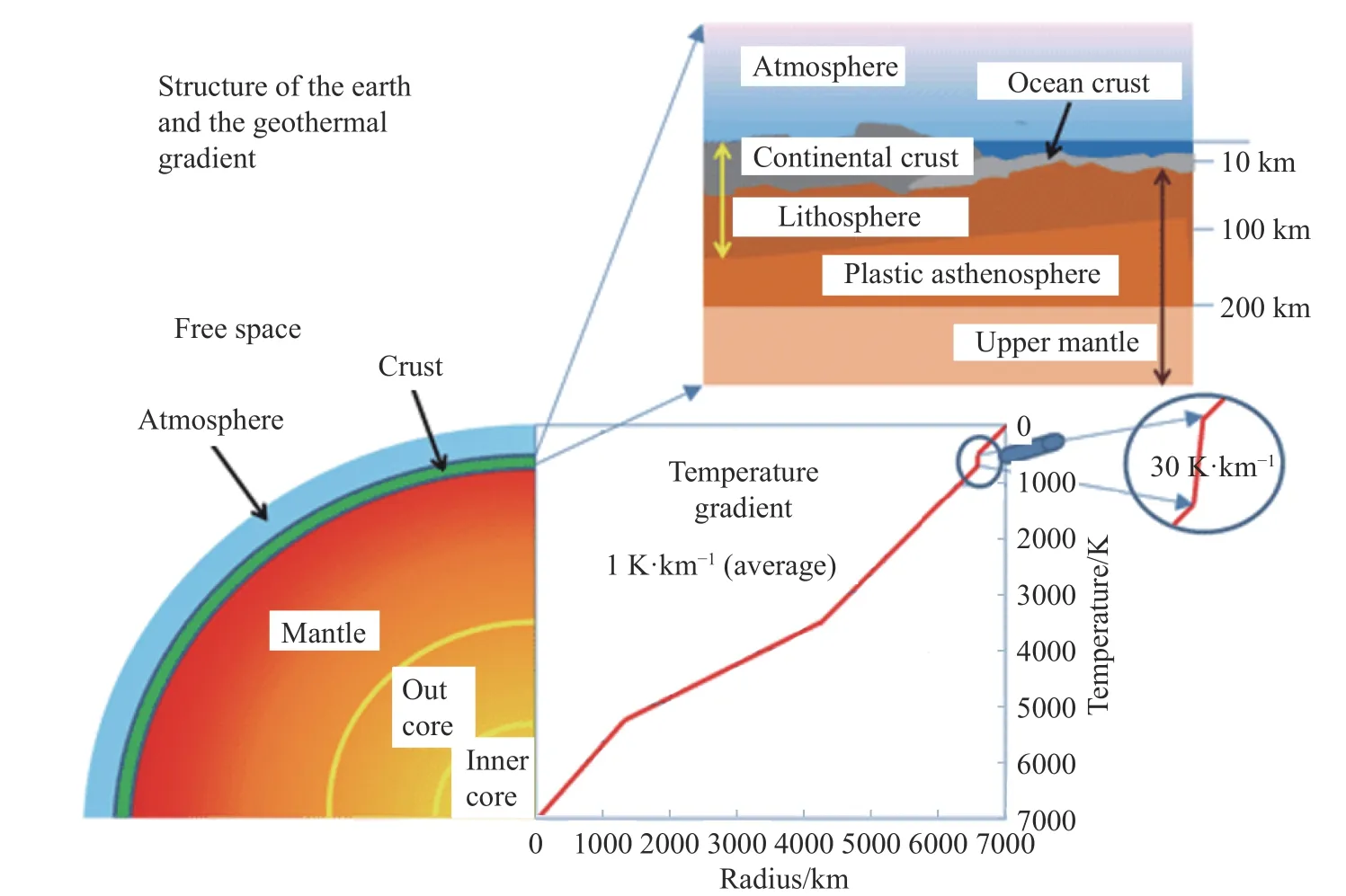

矿山开采由浅部向深地转变的过程中,受限于高地应力、高井深、高地温等地质环境条件,现场人工操控机器的开采方式会引起以下三方面的问题:(1)矿山运行过程的安全不确定性增加. 由于对深地力学体系的研究尚不彻底,理论计算与工程实践反复表明传统力学支护方式难以维持深地井下空间稳定性,生产作业安全性堪忧;(2)矿山运行成本不断升高. 由于环境温度升高、支护材料屈服、承压水泄漏、通风线路变长等问题出现,势必要花费更多的资金用于控制、防范一系列不利于生产的因素;(3)工作环境进一步恶化. 受限于高井深,矿井通风系统、给排水系统等都会面临巨大挑战,工人及设备工作环境恶化. 图1表述了地球结构与地温及地温梯度之间的关系,由图1可知,在矿产资源开采可达的深度内赋存大量可利用的地热能资源,随着深度增加,深部环境温度显著升高,在近地表的平均地温梯度为30 K·km-1,进入深部后递增梯度降低为1 K·km-1. 地热能相比煤、石油等化石能源,具有清洁环保、可再生等优势;相比太阳能、风能、潮汐能等可再生能源具有运行过程稳定性强(不受天气等自然因素影响)、资源分布广且储量丰富、热-电转化效率高(是太阳能、风能转化效率3.5倍以上)等优势. 北京、山东、内蒙古、广东、贵州等省市已先后开展各类型地热能勘探计划与利用规划[23–30],石油产业对地热能的协同开发率先做出尝试[31-33].

图1 地球结构与地温及地温梯度关系示意图[34]Fig.1 Relationships among earth structure, geothermal temperature, and geothermal gradient[34]

石油是一种赋存于地下的液态资源,常采用钻凿竖直井、水平井的方式进行开发,具有超深、超高温、超高压的特点[35-36]. 目前,我国已实现8500 m以深钻井开发,标志着我国已攻克超深钻井技术大部分难题. 受限于深地力学条件,石油开采的超高井深对传统露天式、井筒式采矿方法而言是一个难以匹及的深度,但是石油的流态化开采方式为深地金属矿产资源开发提供了一个很好的思路.

开采赋存于深地的固态矿物,其最大难点在于矿物运输[37]. 矿物流态化概念方法的提出可以使人们直接利用溶浸液与矿物的物理、化学、生物反应,使矿体中的有价金属通过生物-化学反应转化为溶浸液中的金属离子,从而只需要将含有金属离子的溶浸液(常称为富液)提取至地表进行加工处理便可以获得金属单质. 这一方法的优势显而易见[37-38]:(1)维护生态系统平衡. 该工艺无需将整个矿体搬运至地面,最大程度上避免对地下原岩结构、地表生态环境的破坏;(2)节省投资与运营成本. 该工艺在开拓期间无需剥离大体积覆岩,生产运营期间无需运用大型生产、运输设备与大量人力资源,最大程度上减少了投产成本;(3)生产安全性提高. 该工艺作业生产采用管道运输,工作人员无需进入环境恶劣的深地进行采矿作业,降低了恶性伤人事故发生的概率.

基于固态矿物流态化开采在深地开采条件下的种种优势,这一构想引起了众多专家学者的深入讨论. 赵阳升院士团队、谢和平院士团队、吴爱祥教授团队、王家臣教授团队等专家学者先后在不同会议、期刊上提出和发表对煤矿、金属矿产领域流态化的看法与理论构想. 基于以上所述理论与实践成果,笔者认为,“深地金属矿流态化开采”构想作为目前实现深地固态金属矿产资源开采可选方案之一,为实现金属矿绿色、高效、智能化开采提供有力的支撑.

1.2 深地金属流态化开采技术定义

吴爱祥等根据煤矿领域流态化开采定义,将金属矿流态化开采定义阐释为“改变传统的原矿散体物料开采模式,将深地金属矿产资源原位转化为液态或多态混合介质,实现采选冶、采选充一体智能化”. 结合目前已有采矿工艺,本文重点研究原位流态化浸出技术.

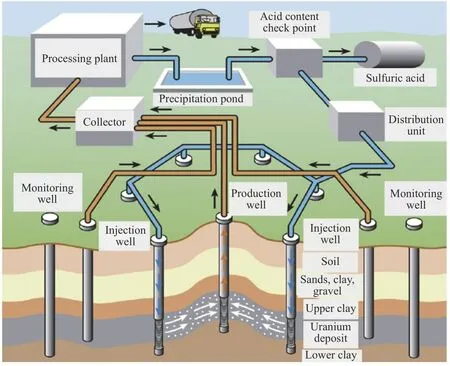

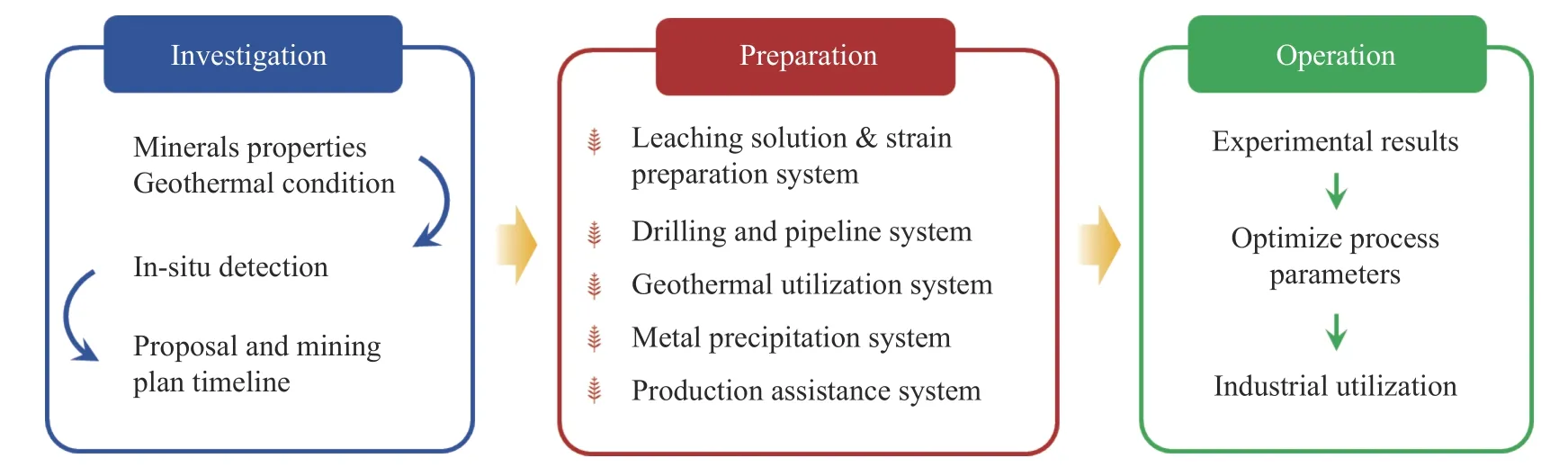

原位浸出技术可分为原位破碎堆浸和原位钻孔溶浸. 两种方式的区别在于:原位破碎堆浸需要人工在井下作业,该方法将矿石从矿体剥离并破碎到一定块度,再通过传统堆浸工艺将金属浸出[39-47];原位钻孔溶浸工艺无需人工井下作业,该方法采用钻孔打井的方式将化学溶液如强酸、强碱以及浸矿细菌输送至矿体,使矿体中的金属单质或金属离子溶于溶液,再经由生产井至地表进行加工处理,如图2所示.

图2 原位流态化开采示意图Fig.2 Scheme of the in-situ leaching mining method

原位破碎堆浸法在国内外的发展均始于20世纪60年代,此后在安徽松树山铜矿、浙江衢州铀矿、初郴县铀矿、柏坊铜矿、东乡铜矿、美国内华达州毕克迈铜矿、俄罗斯贝克铀矿等矿山进行实验和工业应用,大部分取得比较理想的成果[47]. 但是随着开采深度的增加,各种环境因素制约着人工井下作业,当前,原位破碎堆浸方法对深地金属矿床的适用性较差,本文对此类方法不再考虑,之后所述的原位流态化浸出开采均为原位钻孔溶浸法.

1.3 深地金属矿流态化开采研究、应用现状

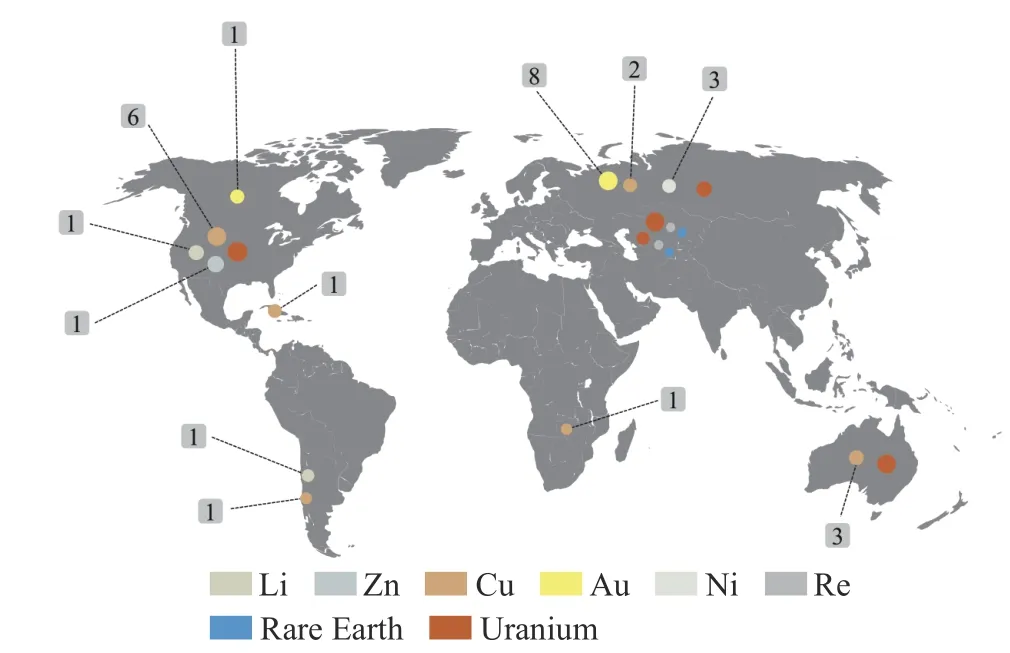

原位溶浸开采技术于20世纪60年代初在美国和苏联率先应用于铀矿开采,70年代扩展至铜矿开采,随后逐步衍生应用至金、镍、铼、硒、钼、稀土等金属元素的开采[48]. 目前,在美国、澳大利亚、乌兹别克斯坦、哈萨克斯坦、俄罗斯等地分布有铀、铜、金、锂、锌等金属原位流态化浸出开采矿山[49-50]. 其中,世界核协会(World Nuclear Association)2021年统计数据显示[51],采用原位溶浸技术(In-situleaching)开采的铀产量占全球铀总产量的55%,表明该项技术在铀矿开采领域已经逐渐成为主要开采方式,具有极大的拓展潜能. 图3所示为全球原位溶浸开采矿山分布情况.

图3 原位溶浸开采矿山矿石种类及其分布Fig.3 Ore species and in-situ leaching mine distribution

原位流态化浸出开采技术实际作业流程为:(1)通过注液井将浸矿溶液和浸矿细菌输送至可渗矿体;(2)溶浸液沿矿体裂隙移动渗透,在与矿物接触过程中发生一系列基于生物、化学原理的浸矿反应,将金属离子置换至溶浸液中,溶浸液在矿体区域不断扩散;(3)通过生产井将含有目标金属离子的富液提取至地表;(4)将富液运送至生产车间进行加工,提取金属离子;(5)不含金属离子的贫液处理后经注液井再次泵送至矿体,水资源得到重复利用,完成浸矿工艺循环.

虽然该方法在理论上有着更为广阔的研究价值与应用前景,但众多的现实因素仍然阻碍着该方法的广泛应用. 如前所述,该方法是利用溶浸液与矿脉及金属元素的物理化学反应进行资源开采,在理论研究层面,由于对深地矿岩孔裂结构、溶液渗流路径、多场耦合导致的浸矿反应体系、微生物增殖行为等机理研究尚不充分,难以对工业生产形成良好指导,因而导致该领域研究和推广应用的进展十分缓慢.

由此,攻克深地浸矿体系孔裂结构复杂多变、溶液渗流行为不清、浸矿反应机制不明等理论难题[52],初步构建深地原位浸矿理论体系是目前矿业发展的当务之急. 发展深地金属矿原位流态化浸出技术、扩展原位流态化浸出技术的应用范围、进而实现深地矿产资源的绿色高效开发,是深地金属矿产资源开采发展的一条必由之路.

2 深地地热赋存与开采现状

2.1 深地地热赋存情况

根据世界能源理事会调查报告,地球拥有极为充足的地热能资源,其能源容量高达5000 EJ·a-1,该容量储备接近于太阳能、风能、生物质能、水能等可再生能源总量的两倍[53-54].

据中国地热能发展报告显示[55]:我国具有储量丰富的地热资源,涵盖浅层地热能资源、水热型地热资源和干热岩资源三种类别,其中浅层地热资源(调查范围为国内336个地级以上城市)年开采量相当于7亿吨标准煤;水热型地热资源每年可开采量相当于18.65亿吨标准煤;干热岩资源远景储量高达856万亿吨标准煤,作为对照,2015年国内煤炭消耗量为38亿吨. 由此可见,地热能作为一种可再生能源在国内的应用具有极为广阔的发展空间.

2.2 深地地热开采利用现状与面临难题

地热资源具有固态赋存和流态赋存两种形式,在国内外具有广泛的应用场景,如温泉、发电、农产品种植、水产养殖等行业. 在国际上,地热能直接利用为主要用途. 截止到2020年,全球地热能直接利用装机容量达108 GW,其应用涉及地热热泵、地热供暖、地热农业种植、地热水产养殖、地热工业利用、地热温泉等领域. 相较之下,2020年世界各国地热能发电总装机容量为16.0 GW,仅为地热能直接利用装机容量的七分之一,这是由于地热能发电对地热温度有较高要求,多布置于地壳板块构造带,使得热能利用在全球范围分布不均[55].

我国对地热能的利用最早源于温泉,经过70余年的发展,我国在地热能利用方面已经形成以地热直接利用为主、地热发电为重点的产业布局. 2019年,我国的地热直接装机容量连续多年位于世界首位,高达40.6 GW;然而,地热发电装机容量仅为49.1 MW,与美国(3700 MW)、菲律宾(1918 MW)、印度尼西亚(2289 MW)等国相比仍有较大差距[56].

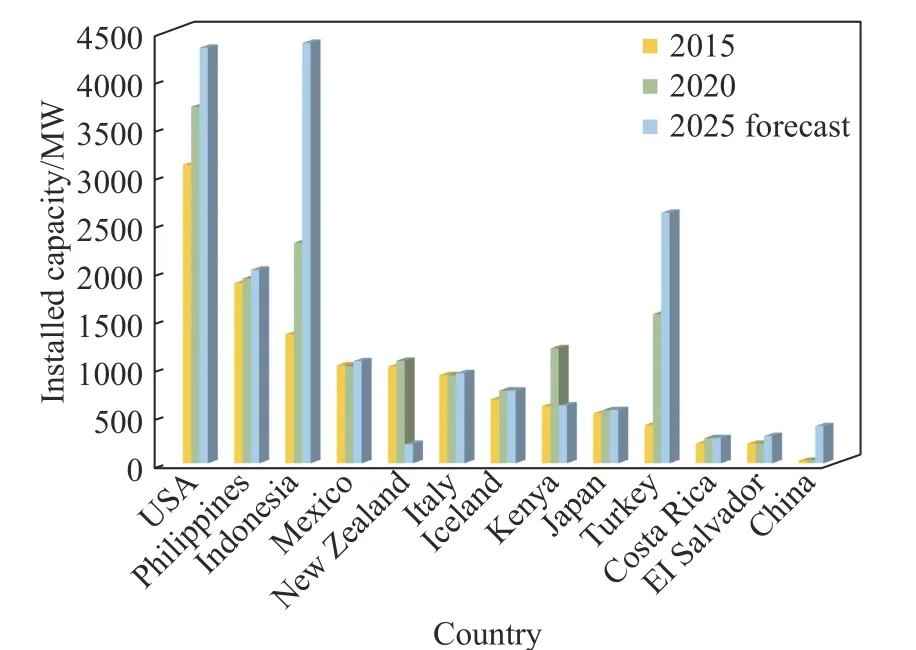

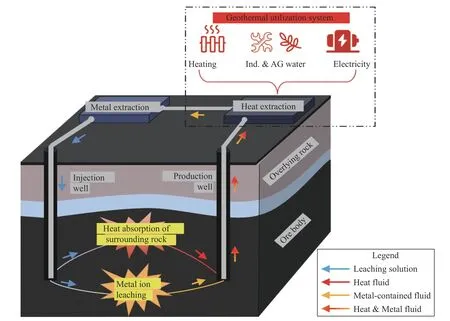

图4和表1为2015年、2020年、2025年中国与其他各国地热发电装机容量统计值和预测值的对比图与数据. 为大力推动地热能研究与利用,我国已先后在“十二五”期间查明我国地热资源储存条件、分布特征与开发利用现状,在2017年出台《地热能开发利用“十三五”规划》、《北方地区冬季清洁取暖规划(2017~2021年)》以及将地热能开发统筹纳入《“十四五”可再生能源发展规划》,种种政策的出台使地热能开发利用再次成为研究热点[56-57]. 我国在藏南、滇西、琼北、长白山等地区赋存有丰富的干热岩资源,但长期以来国际上对干热岩资源的利用仍处于探索阶段,目前尚未形成完备的干热岩资源利用技术[58]. 因此,大力发展干热岩资源,促进该方面的产学研究与应用,将是我国实现地热发电领域弯道超车的最佳契机.

图4 中国与其他十二个国家地热发电装机容量对比Fig.4 Comparison of installed capacity of geothermal power generation about China and 12 other countries

表1 中国与其他十二个国家地热发电装机容量数据Table 1 Data of installed capacity of geothermal power generation about China and 12 other countries

作为一个以中低温地热资源为主的国家,地热能的直接利用仍将是我国地热资源在未来的一段时期主要利用方式. 目前,阻碍我国地热能资源利用的问题有:

(1)地热系统稳定性问题. 主要存在于地热能直接利用情况下,包括管道结垢、腐蚀对系统采暖的影响,水质变化对自然环境的影响,实际应用中经济与社会效益,钻井选址对地区后续发展的影响等;

(2)技术领域难题. 主要存在于深地地热能利用状况下,包括地下温度场刻画技术、地质筛选模型、高温定向钻井技术、高效换热技术、热泵技术等领域仍存在许多技术障碍需要克服,尚未形成一套完善的适合我国国情的增强型地热系统(Enhanced geothermal systems,EGS)开发评价体系;

(3)政策扶持问题[59]. 由于地热赋存勘探与开发具有极大的不确定性,国内目前对地热能开发处于政策引导阶段,尚未给予实质性扶持,如电价扶持、建厂扶持、勘探扶持等政策红利,难以吸引民营资本投入. 促进深地地热能利用先进理论突破与技术装备发展,实现产学研一体化协同创新进步,使国内储量丰富的干热岩地热资源有效利用,将是未来该领域内的重要研究课题.

3 流态化浸出过程强化-地热协同共采工艺构想

3.1 构想背景

“协同开采”,即采用某种技术手段和谐处理环境与资源开采之间的关系,将不良因素对采矿活动的影响降至最低,甚至是将不利影响加以利用产生效益[60]. 金属矿流态化浸出开采技术和地热能开采技术有大同小异之处. 它们的共同点[61]在于:(1)目标资源位于地表1000 m以下;(2)目标资源具有极高的开采利用价值;(3)目标资源需采用钻井和流态化开采方式. 不同点在于:原位溶浸开采需要向矿体注入强酸强碱等腐蚀性溶液,再通过生产井将含有金属离子的富液提取至地表进行进一步的加工;地热能开采则是采用热交换或者直接提取水溶液的方式获得能量.

深地矿产资源和地热能资源赋存具有相同的地理环境,都是对国计民生产生直接和间接影响的重要战略资源,因此对这两者的协同开采已成为当下解决单一开采模式效益不突出、钻井生产成本高等问题的主要研究论点之一. 此前已有专家学者对采矿-地热协同开采提出了多种构想[61-62],本文基于原位溶浸开采方法,提出一种流态化浸出过程强化-地热协同共采工艺构想,期望有助于为此类研究的后续研究提供新的思路.

3.2 构想实现方式

目前,已有很多学者对堆浸条件下浸出过程强化做了大量研究[63]. 结合深地金属矿产赋存秉性综合来看,矿体的孔裂结构不明、溶浸液的选取缺乏独特性、溶液渗流参数难以控制、浸矿菌种的选取、菌种增殖活动和菌种之间的协同作用、pH值变化、反应温度不稳定、生物-化学反应氧气供需失衡、钝化物的产生与作用机理,是阻碍当下金属离子浸出反应高效进行的主要因素. 深地金属矿流态化浸出过程强化工艺体现在对上述因素的控制上. 通过智能化设备与自动化工艺流程,对反应过程中各种高影响因素开展实时监管,严格管控溶浸液、菌种、反应环境对矿物浸出的适宜性. 并且为解决此类矿山经济效益、社会效益与环境效益不突出的问题,该构想统筹规划工程勘探、工程运作、工程复垦三个时间与空间维度,以此构建资源赋存知根知底、资源利用节能高效、资源剥离环境友好的现代化矿山.

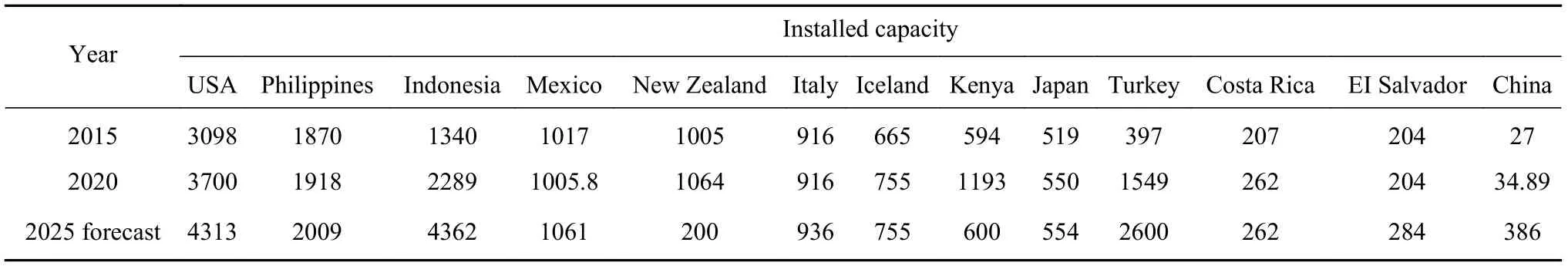

伴随人们对深地金属矿产资源开发深度的增加,矿体温度随之升高,当围岩温度达到50 ℃时已经满足地热能利用的最小阈值,此时即可采用合适的方式对地热能加以利用. 本构想基于原位溶浸开采技术,提出深地金属矿流态化浸出过程强化–地热协同共采工艺. 所述工艺流程如图5所示.

图5 深地金属矿流态化浸出过程强化-地热协同共采工艺流程图Fig.5 Flowchart of fluidized leaching process intensification and geothermal co-mining process for deep underground metal ore

生产运行过程如图6,主要工艺环节简述如下:

图6 金属矿流态化浸出过程强化-地热协同共采工艺示意图Fig.6 Enhanced metal in-situ mining and geothermal energy mining combined technology

(1) 前期勘探、实验.

① 确定矿体区域,钻凿注液井和生产井;

② 注入实验用溶浸液和浸矿菌种,溶浸液与矿体充分反应后,将含有金属离子与热能的富液提取至地表,分析浸出与热能置换效果;

③ 重复过程②以消除误差;

④ 根据多次实验获得可靠结果,进行早期的预可行性研究和可行性研究,为后期工业生产制定可靠方案.

(2) 生产系统构建.

生产系统包含溶浸液与菌种制备系统、钻井与管路运输系统、地热利用系统、金属析出系统以及生产辅助系统.

① 溶浸液与菌种制备系统确保提供充足的浸出液与浸矿细菌,并回收利用不含金属离子的贫液;

② 钻井与管路运输系统确保溶浸液通达矿体,液体运输过程无泄漏;

③ 地热利用系统用来提取溶浸液中的热能,可通过构建高效热管组件、高效热泵组件或是二者混合组件实现;

④ 金属析出系统用来提取富液中的金属离子;

⑤ 生产辅助系统用来确保各系统的平稳运行,包括电力系统、水力系统、监测系统等系统模块.

(3) 生产运行环节.

① 在井内使用爆破或是水力压裂的方式制造孔隙裂隙,扩展溶浸液与矿石的接触面积与路径,为高效浸出提供预备环境;

② 将制备好的溶浸液与菌种通过管路输送至矿体,通过生产辅助系统温度监测模块实时监测溶浸液温度、矿物浸出速率等参数,通过对一系列浸出参数调节确保浸出过程的良好运行;

③ 高温、高金属浓度的浸出液通过生产井抽出,首先经过地热利用系统提取其热能、再经过金属析出系统提取矿物成分,最后贫液输送至溶浸液与菌种制备系统,经浓缩提纯后储存接续使用;

④ 重复循环②、③环节.

4 未来机遇、研究难点与潜在突破

4.1 致密固态矿产流态化系统

原位流态化浸出开采技术最初用于开发具有放射性的铀元素矿床,之后的研究将该技术扩展至金、铜、银、铅、锌等金属元素的开采. 在过去的70年间,矿石生产多集中于1000 m以浅的区域,在这个深度范围内,原位流态浸出开采相比传统大开大合式采矿方法具有金属离子浸出速率低、全工艺生产周期长等劣势,单位时间产量效益不明显,并且该工艺对矿体渗透性要求较高,因此鲜有矿山采用此类方法进行矿物开采,原位金属矿流态化技术理论研究与应用研究仍存在较多空白.

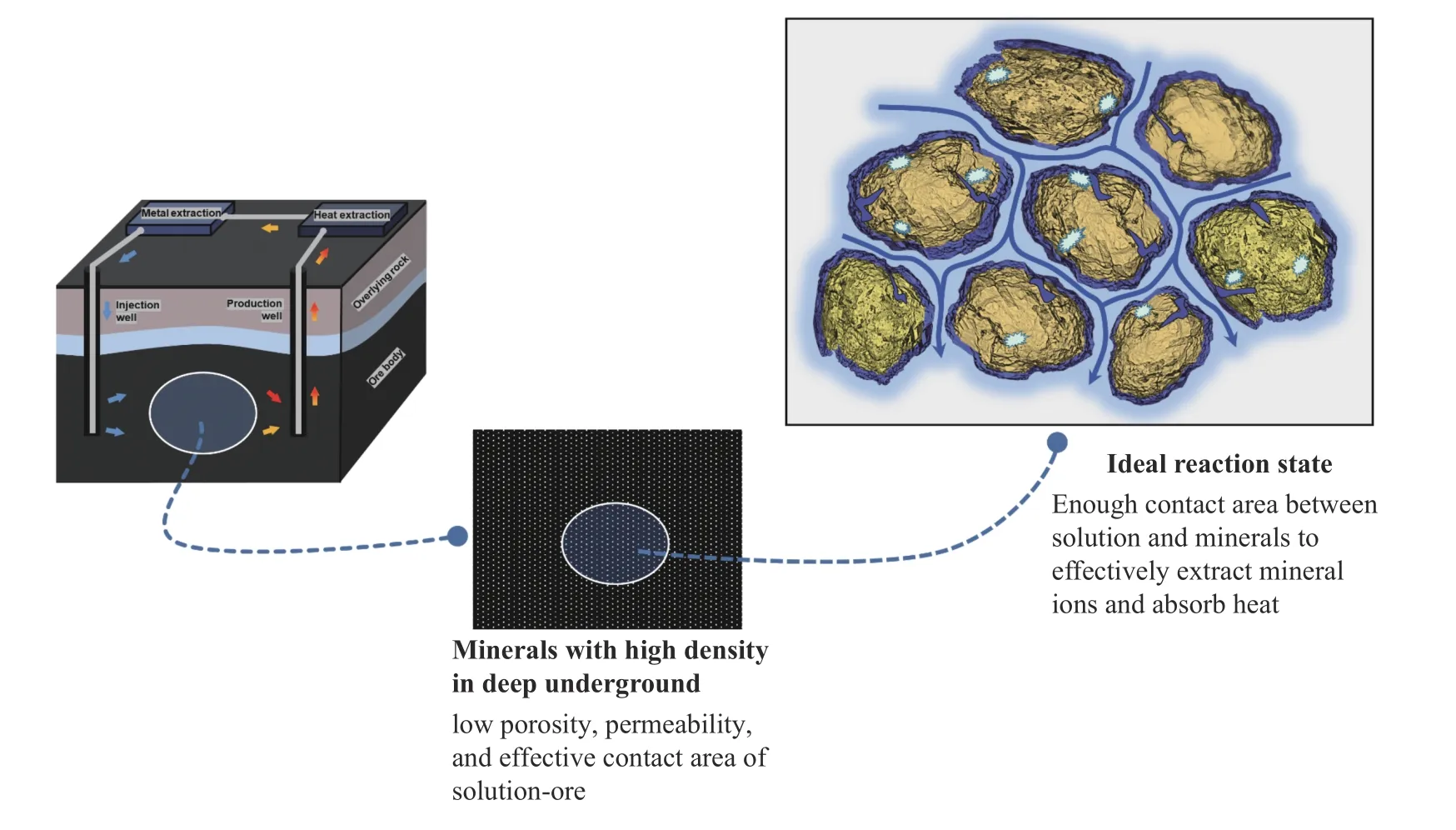

但随着金属开采由浅入深,浅部高品位矿石消耗殆尽,现有的井工采矿技术难以绿色、高效、安全、经济地回采深地矿产资源,因此对深地高品位矿石抑或是低品位矿石的回收都将进入开采瓶颈. 笔者相信,在这种境遇下,原位流态化开采的研究将会逐步进入广大地矿工作者的视野,在学术与应用方面凸显其极具潜能的价值. 目前限制金属矿石流态化的因素大致有[64]:(1)原位岩体环境渗透性差. 赋存于深地的金属矿石在漫长的地质演变过程中形成了致密结构,因此在自然围岩环境渗透性能差的情况下需要采取人工的方法(如爆破)在矿体内制造孔隙,拓展溶浸液与矿石的接触面积,但是这一技术在目前还尚未成熟,导致矿石流态化化学反应难以进行;(2)溶浸液渗透不清且矿物溶蚀效率不高. 目前尚未针对各类物理性质各异的矿石制备特定溶浸液,普遍采用强酸强碱溶液腐蚀的方法使金属矿物溶于溶浸液,并且对溶浸液在高温、高渗透压等特殊环境下与矿石的多场物理化学作用机理液尚不明确;(3)浸矿菌种在深地特殊环境下的浸矿机制、生长动力学机理不明,导致原位流态化工业化进程较为缓慢. 其中,原位致密岩体环境是影响该项技术发展的关键因素,使致密固态矿产颗粒化,增加溶浸液与矿石接触面积问题是提高溶浸速率的重中之重,如图7所示.

图7 深地致密状态矿岩浸出与理想浸矿反应状态Fig.7 Deep and dense rock leaching and ideal ore leaching

4.2 深地资源智慧感知系统

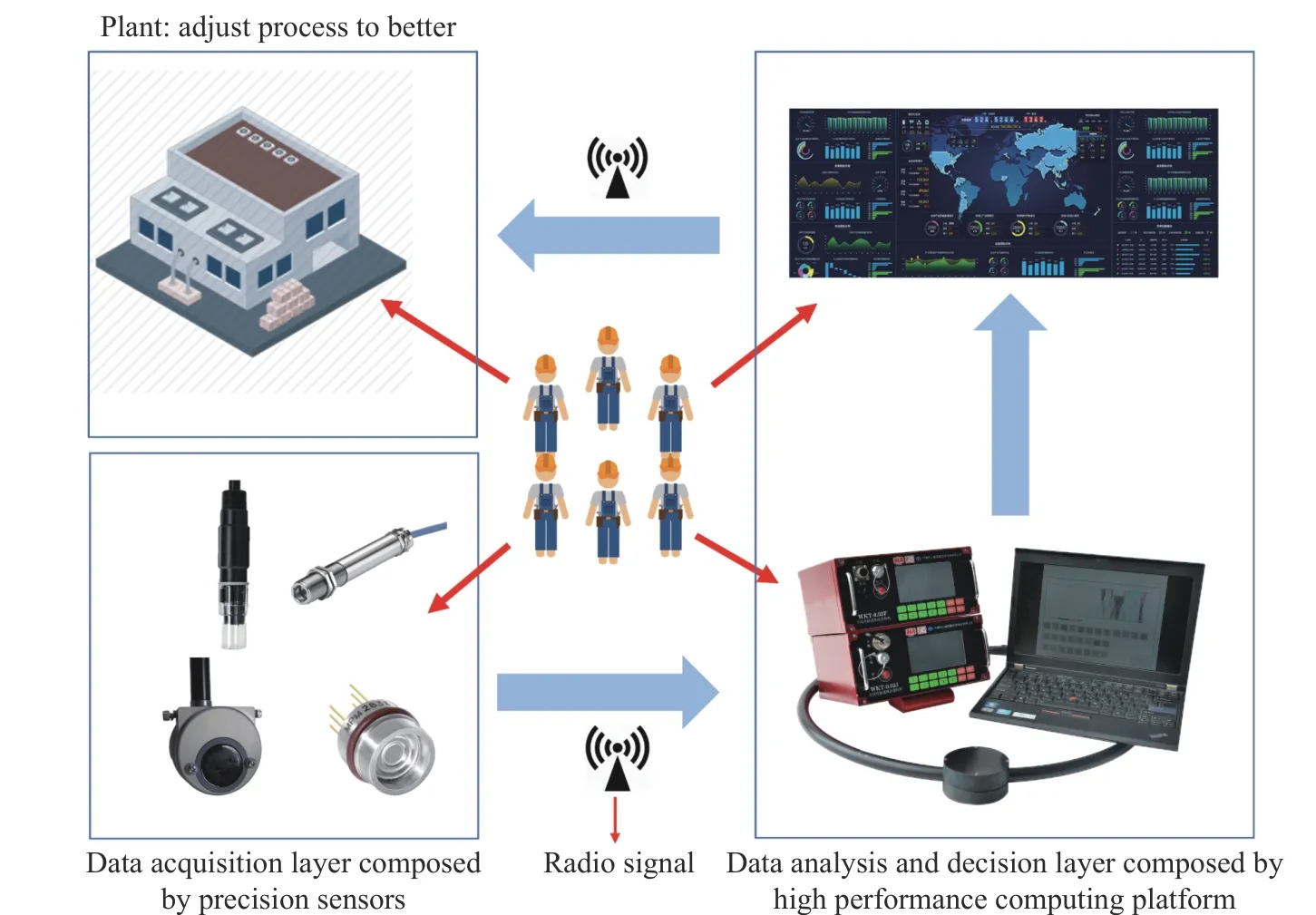

目前,金属矿、煤矿领域部分井巷式、露天式开采矿山已实现全局或局部智能化、透明化运行,但受限于经济成本、安全作业、生产效率等因素,智能化系统及装备大面积投产仍有待进一步发展[65-66]. 相比应用于井巷式、露天式开采的大型智能化系统及设备,由于该构想工艺无需考虑井下人员安全问题,因而应用于该工艺的深地资源智慧感知系统在开发与工程实践方面有着更大的优势. 深地资源智慧感知系统相当于矿山的第二大脑,能够使工作人员对矿山的运转情况熟稔于心,进而能够对作业的任一环节做出快速反应,提高矿山的工作效率与总体效益[66]. 因此,深地资源智慧感知系统的有无决定着该工艺能否高效运转.

深地资源智慧感知系统,可分为数据获取层、数据分析层和决策层,如图8所示.

图8 深地智慧感知系统设想Fig.8 Scheme of intelligent perception system in deep earth

(1)数据获取层在各工艺环节配有微型声纳探测仪、温度传感器、离子浓度传感器、pH传感器等测量元件,可实时监测溶液在各环节中的运行状态,如在浸矿环节中对浸矿速率、溶液渗流情况、矿体蚀变情况、溶液温度等参数进行监测;

(2)数据分析层收集井下传输的资料,绘制相关三维与二维图像,分析有无异常数据出现,交由决策层进行下一步操作;

(3)决策层则根据数据分析结果,通过中央控制平台智能调节溶液与各个工艺环节的耦合状态,对溶浸液制备浓度、菌落数量进行智能调控,监测溶液运输和储存状态,监测热交换系统内溶液温度梯度、金属析出速率等工艺流程参数,以达到最优矿石浸出速率、热传递速率、循环速率,实现矿区溶液循环系统平衡,避免因运输迟滞等原因造成的部分系统怠工状态,减少热能、电能等能源与资源消耗.

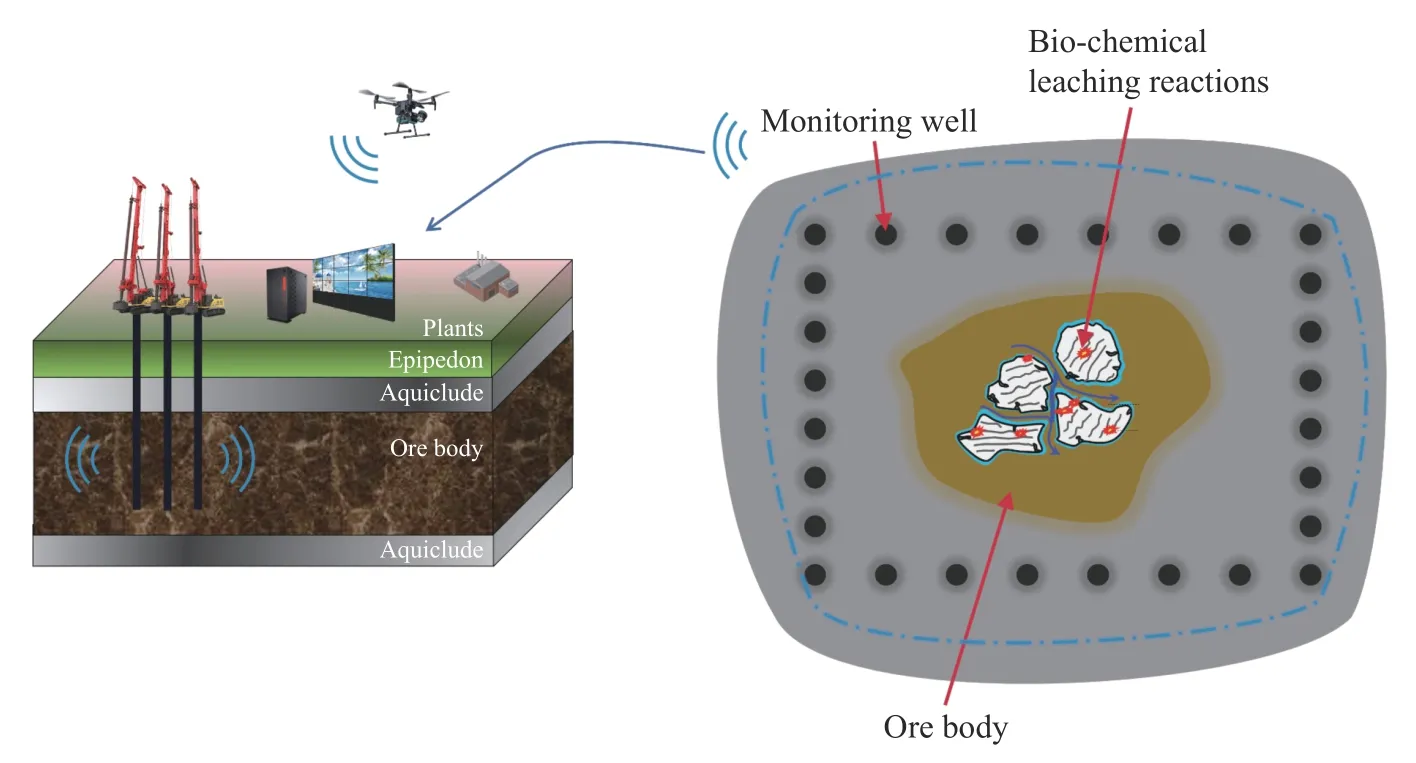

4.3 深地矿区溶浸液渗流控制系统

流态化浸出开采相比传统井工、露天式开采,已在很大程度上实现绿色无污染开采要求,但深地岩土体、水源污染防治仍然是一项不可忽略的重要课题. 由于矿体形状复杂多变,围岩和矿体渗透性、孔隙度、可溶性等理化性质难以预测,这种矿体地质赋存各异性可能会导致溶浸液在参与浸矿反应的同时与围岩发生物化反应,这不仅会降低溶浸液浸矿离子浓度,导致浸矿效率下降,也会对周遭岩土体甚至水源造成污染. 为防控这种潜在的问题,在以上所述特定浸矿溶剂、菌种的制备、深地资源感知系统的基础上,提出深地矿体内溶浸液渗流控制系统,如图9所示,该系统为构建绿色开采提供了强有力的保障.

图9 深地矿区溶浸液渗流控制系统Fig.9 Percolation control system of leaching solution in deep mining areas

设想该系统由两部分构成:(1)地质勘探与生产监测系统. 该系统的构建旨在加强矿区水文地质学研究,摸清矿区地质条件,排查有无需要重点防范污染的对象,从根源上治理环境问题,并根据地质环境为后期搭建监测系统提供指导,后期监测系统包括构建井下全局渗流监测系统、深地浸矿作业三维可视化系统,实时监测、防范潜在问题的出现,并对出现的问题做到及时处理;(2)生态复垦监测系统. 该系统旨在注重复垦生态治理,在深地资源开发完毕后,为避免对当地动、植物群生态系统的破坏,复垦区需要进行长期生态环境监测,定期衡量各种环境指标,对污染源进行有针对性地治理,直至该地区达到各种评审要求,达成人与自然和谐共生的美好愿景.

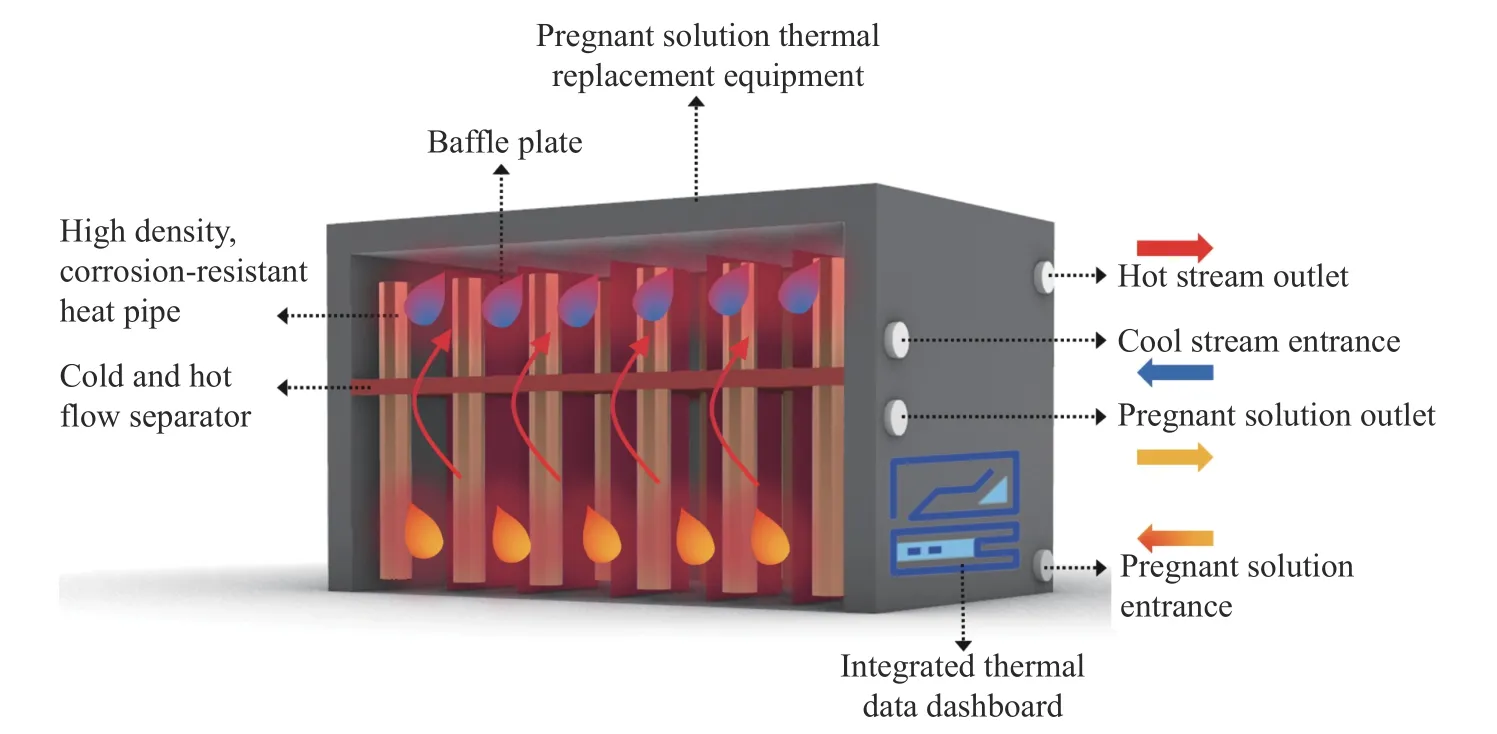

4.4 地热-溶浸液能量置换系统

从生产井抽提出的富液具有温度高、腐蚀性强等特性,为保证工作环境的安全性,最好是要做到“人不见液,液不见人”的工作状态. 因此,设立高效、耐腐蚀的智慧热能置换系统就成了至为关键的一环. 目前,在耐高温、耐腐蚀材料的研究较为丰富[67]. 设想该系统由生产井管道、富液容器、高密度热管、智慧监控平台组成,如图10所示,这里对系统提出了三点要求:

图10 智慧热能置换系统Fig.10 Intelligent thermal energy replacement system

(1)生产井管道和富液容器要确保耐高温、耐腐蚀、隔热性能好. 这一要求是确保设备拥有高耐久度,且防止使高温富液与空气发生大量热量交换,避免能量损失;

(2)热管及其中的工作液体要有良好的热传导性、耐腐蚀性. 高密度热管浸泡在高温富液中,首先要确保热管材料能够长期经受严苛的工作环境,其次要保证热管及其中的工作液体有着良好的热传导性,以此来减少热量传递过程中的能量损失,提高热传导效率;

(3)智慧监控平台要对全局工况有掌控性. 该平台包括信息采集、信息处理与反馈两部分,信息采集部分由植入管道、富液容器中的各类型传感器构成,承担着监测溶液运输过程热能损耗、热能置换效率、气压等参数;信息处理与反馈部分负责将监测数据编码、记录,交由中央集成显示平台反馈系统运行状况,自动与历史平均数据、预期效果横向对比,分析数据偏差及其成因,为系统平稳、高效运行提供参考.

4.5 热能置换-溶浸液循环耦联系统

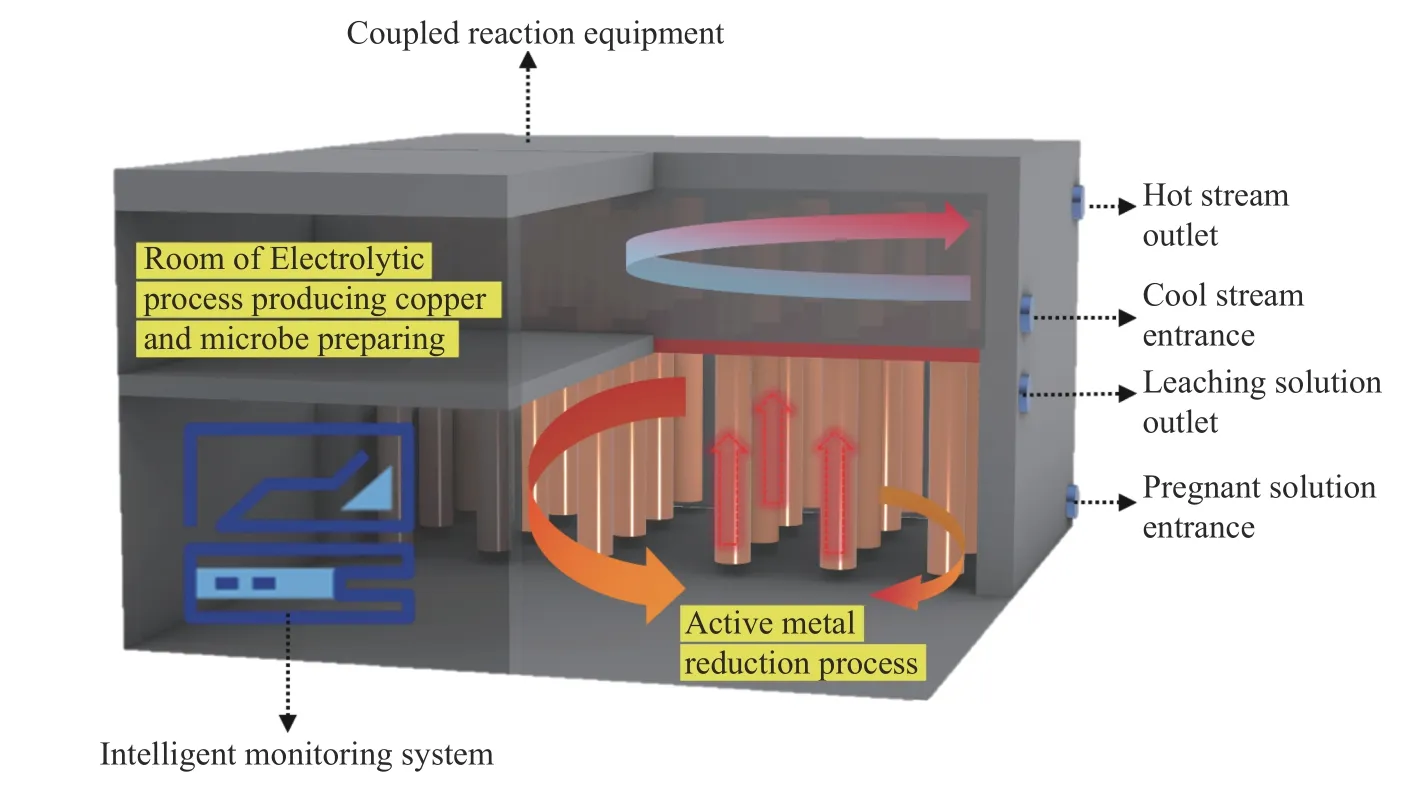

由于富液在地热利用系统中需要耗费大量时间,使得金属析出系统、溶浸液与菌种制备系统接收处理富液的时间被迫推迟,这在时间效率方面无疑使得总体效益降低. 基于电路“串、并联”的思想,笔者猜想能否将原本串联的工艺流程转化为并联的工艺流程,使地热利用系统、金属析出系统和溶浸液与菌种制备系统三个系统“三位一体”运行,使三者在时间尺度上并行,避免由于单一流程节点运行效率低致使的总体效率低下的局面出现,以此来提高总体效益、降低矿山运行成本. 该耦联系统以大型富液容器为基底,布置有热能置换系统、金属析出系统、溶浸液与菌种制备系统.系统智能与自动化操控是必不可少的一环,不同的金属有着对应的析出工艺,以铜离子析出为例,构想实现方式,如图11所示.

图11 热能置换-溶浸液循环耦联系统Fig.11 Thermal displacement–leaching fluid cycle coupling system

5 结论与展望

“向地球深部进军”,是习近平总书记的重要指示,也是金属矿产开采的“必由之路”. 对深地金属矿开展原位流态化开采,是一类基于溶浸液为介质的颠覆性开采技术,可为深地资源开采提供了新思路. 地热作为一种可再生的清洁能源,具有广阔的应用前景.

对此,本文立足深地热-液能量转化,创新探讨了流态化浸出过程强化–地热协同共采工艺构想,从致密固态矿产流态化、深地资源智慧感知、溶浸液渗流控制、深地热-液能量置换等角度,提出了该工艺发展面临的难点问题与潜在突破,涉及材料学、力学、化学、生物学等多学科交叉,相关思路设想可为深地金属矿产资源高效、绿色、智能开采提供新技术、新方案.