适用于光伏直流并网发电的DC/DC变换器研究*

张 帆,辛德锋,柳 龙,孟向军,梅桂芳

(西安许继电力电子技术有限公司,陕西 西安 710075)

1 引言

目前光伏电站多采用交流并网发电方式,多个交流逆变器并联会产生谐振、交流发电系统的效率较低、交流电能的无功谐波、以及交流线路损耗大等问题,制约光伏交流发电系统的发展和应用。随着电力电子技术和直流输电技术的发展和成熟,使得光伏电站采用直流电能并网发电成为可能。直流并网发电系统具有稳定性高、没有无功和谐波等问题,并且同样电压等级下输送能力更强、损耗更小等特点,成为解决目前光伏电站稳定问题和提高整体效率的有效方案。

对于双向LLC 谐振型DC/DC 变换器已有多个文献对其特性进行了研究,文献[1]对于双向LLC谐振DC/DC变换器的软开关设计方法和增益特性进行了研究,文献[2~3]对双向LLC谐振的软启动方式进行了研究,文献[4~5]对适用于直流电网的高压大容量DC/DC拓扑进行了研究,但是对于适用于光伏直流并网发电的单向、高升压比、高效率的DC/DC变换器相关的论文和研究较少。

现有应用于直流配电网的双向DC/DC变换器,其变换器的变比通常接近于1比1,可实现能量的双向流动[6-7],也有采用双向LLC 谐振实现变换器高效率的研究[8-9],本文根据光伏直流并网发电的单向、高升压比应用场景,采用单向LLC谐振实现变换器的高效率[10],采用倍压整流提高变换器的变比并减少开关器件的数量。

本文研究适用于光伏直流并网发电系统的单向DC/DC变换器,对单向LLC谐振DC/DC变换器的增益公式进行了推导,并对增益特性进行了分析,对输出侧倍压整流的均压特性进行了分析,最后研制出1台65kW单向LLC谐振DC/DC变换器样机,对于本文的理论进行了验证。

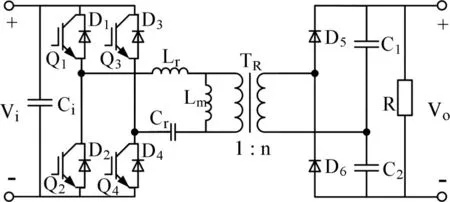

2 单向LLC谐振DC/DC变换器工作过程

单向LLC 谐振DC/DC 变换器的电路原理图如图1 所示,其中IGBT 模块Q1~Q4构成逆变侧H 桥,Lr和Cr构成逆变侧LC谐振网络,采用高频隔离变压器TR进行电压变换和电气隔离,变压器的变比为1比n,Lm为变压器的励磁电感,变压器副边D5、D6、C1、C2组成整流侧的2 个桥臂,电阻R 为电容C1和C2的放电电阻。

图1 单向LLC谐振DC/DC变换器

光伏单向LLC谐振DC/DC变换器启动时,先通过太阳能电池板给母线电容Ci充电至额定电压,则逆变侧H桥的控制板卡和驱动带电,然后启动时,通过IGBT 模块Q1~Q4的驱动脉冲移相,使得H桥输出直流电压脉宽逐渐增大,实现母线电容C1和C2电压的缓慢增加,无电流冲击[5]。

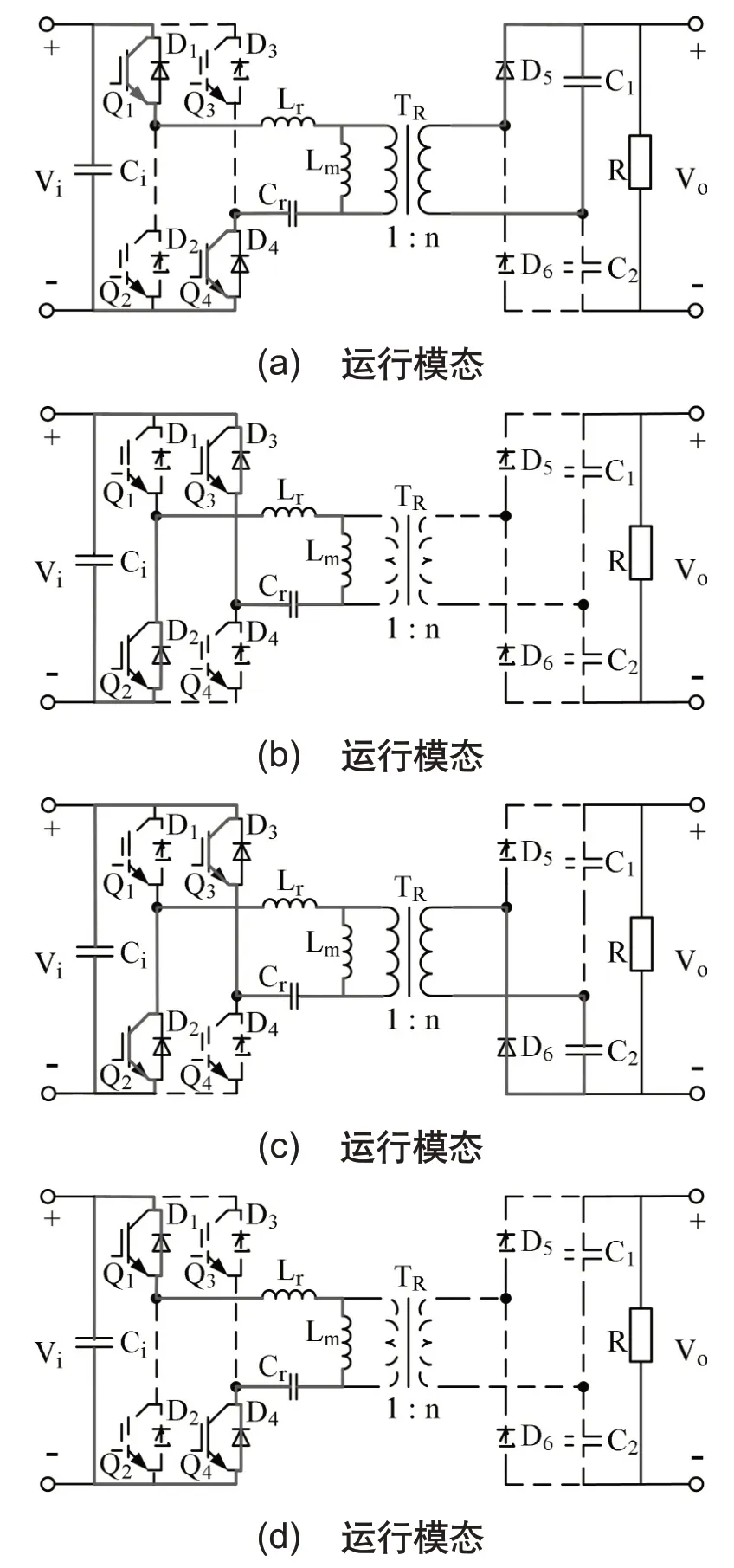

正常运行时,Q1和Q4的驱动脉冲完全相同,Q2和Q3的驱动脉冲完全相同,Q1和Q2的驱动脉冲互补,有一定的死区时间,用来实现Q1~Q4的ZVS(零电压开通);1 个开关周期,变换器可分为如图2所示的4种工作模态。

图2 稳定运行时模态分析等效电路图

工作模态a:Q1和Q4开通(开通前励磁电感Lm通过D1和D4续流,Q1和Q4是ZVS 开通),电压Vi施加在高频变压器原边,由于Lr和Cr谐振,传输能量的电流波形为正弦半波;变压器副边输出正弦半波通过D5向电容C1充电。

工作模态b:Q1和Q4关断,由于传输能量的电流波形为正弦半波,Q1和Q4关断的是励磁电感Lm的电流峰值,D5的电流自然过零无反向恢复电流,在死区时间内,励磁电感Lm通过D2、D3、Ci续流。

工作模态c:Q2和Q3零电压开通,电压Vi反向施加在高频变压器原边,变压器副边通过D6向C2充电。

工作模态d:Q2和Q3关断,Q2和Q3关断的是励磁电感Lm负向电流峰值,通过D6的电流为正弦半波,因此D6自然过零无反向恢复电流;死区时间内,励磁电感Lm电流通过D1和D4续流,为Q1和Q4的ZVS开通提供条件。

如上述分析,单向LLC谐振DC/DC变换器在稳定运行过程中,实现了逆变侧IGBT 模块的ZVS 和准ZCS,实现了整流二极管D5和D6的ZCS,减小了IGBT模块Q1~Q4和二极管D5~D6的开关损耗,提高了变换器的效率。

3 单向LLC谐振DC/DC变换器增益特性分析

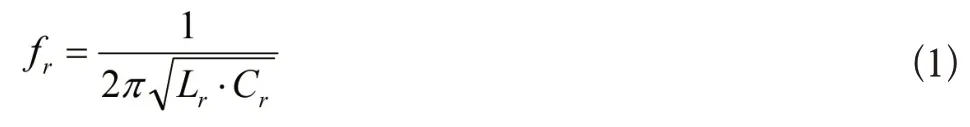

图1所示的单向LLC谐振DC/DC变换器的谐振频率fr为:

当变换器的工作频率为谐振频率fr时,向输出侧传递功率,传输能量的电流波形近似正弦,可用基波分量法进行分析,即假设只有开关频率的基波分量才能传输能量[8],从而将变换器等效为一个线性网络来分析其输入输出特性[9-10]。

图3所示为图1单向LLC谐振DC/DC变换器基波等效电路图[11-12],图中Lr和Cr为变压器原边谐振电感和谐振电容,Lm为变压器励磁电感,Ln为变压器TR副变漏感L2在变压器原边的等效,Req为变压器副边等效负载[13]。

图3 基波分析等效电路图

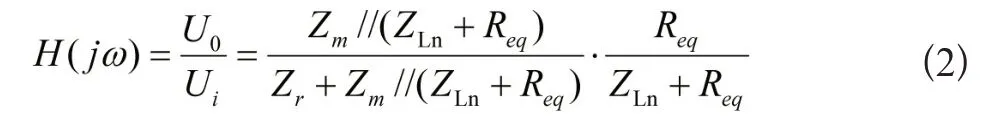

ω为开关角频率,依据图3可求得DC/DC变换器的增益表达式为:

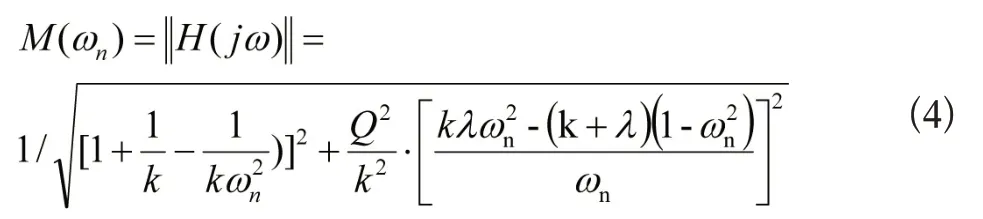

定义k=Lm/Lr,=Ln/Lr,ωn=ω/ωr;并将品质因数Q=[13]带入(2)式,并整理、简化可得:

变换器正常运行时增益的表达式为:

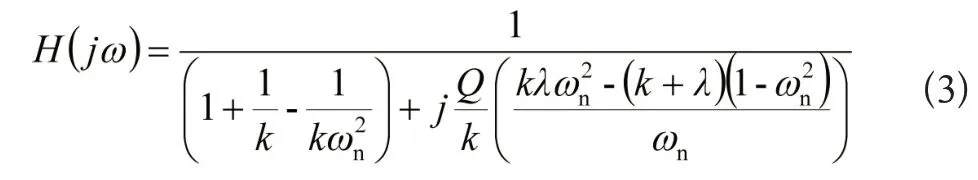

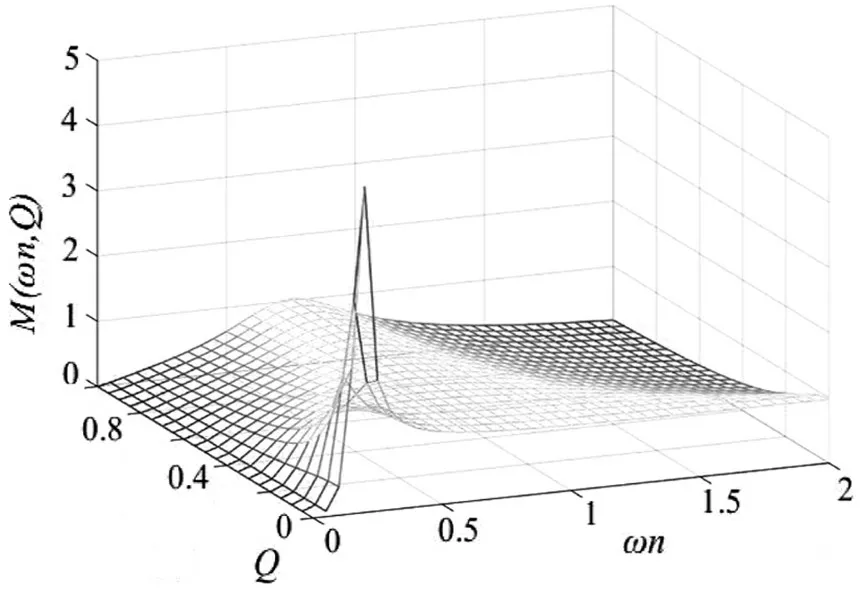

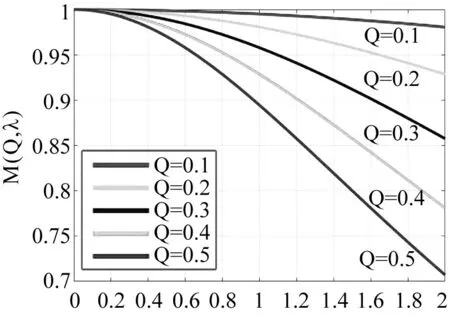

由(4)式可知,k取值越大,Q和对增益M的变化影响越小。当k=30=1时,不同Q和不同ωn值时,增益曲线如图4所示。由图4可知,增益M随着Q增大而减小,当ωn大于0.5时,随着ωn增大,增益M减小。

图4 增益M和Q、ωn关系曲线

由(4)式可知当ωn=1 时,电路的工作频率为Zr的谐振频率,此时Zr为零,M(ωn)的表达式如式(5)所示,可知变换器的增益与变压器副边的漏感和负载大小有关,与k 的取值无关,变压器副边漏感越小单向LLC 谐振变换器的增益越接近1。

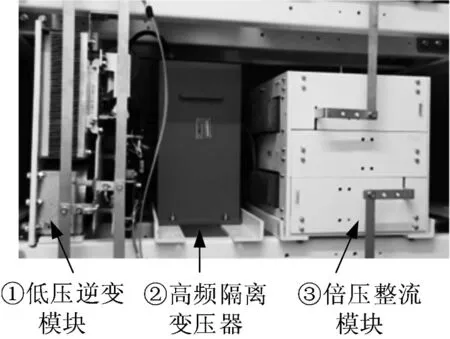

单向LLC 谐振DC/DC 变换器当电路的工作频率接近于LrCr的谐振频率时,此时ωn近似为1,变换器的增益特性如式(5)所示,此时Q和取不同值时,变换器的增益M 曲线如图5所示增益曲线,当取值大于1时,随着Q值的变大,即传输功率的增大,变换器的传输增益快速减小。

图5 Q、λ取不同值时增益曲线

4 倍压整流自均压特性分析

如图1所示单向LLC谐振DC/DC变换器,变压器副边也可以采用全桥整流方式,设计输出电压为U,输出电流为i时全桥整流和倍压整流对比如表1所示,为了减小隔离变压器TR的变比,本文选用倍压整流的方式(采用相同规格的二极管,二极管的导通压降为VF)。

表1 全桥整流和倍压整流对比

如上文分析,图1所示单向LLC谐振DC/DC变换器在正常运行情况下,高频变压器输出的正半电流波给C1充电、负半电流波给C2充电,因此C1和C2的电压是相等的,变换器可均压稳定运行。

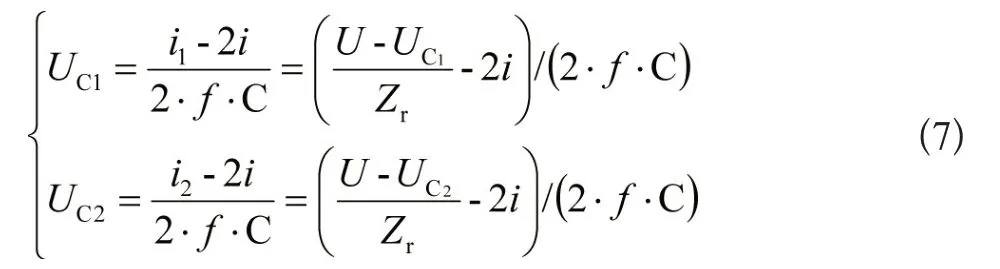

如图1 所示倍压整流拓扑,在变换器正常运行过程中,在一个开关周期的前半周期给C1充电,后半周期给C2充电,变换器电路拓扑相同,U为变压器副边输出电压,给C1和C2充电的阻抗相同为Zr,则给C1和C2的充电电流为:

由于C1和C2串联给输出供电,所以C1和C2的输出电流i相同,C1和C2的电容值相同均为C,根据U=Q/C,可得电容电压和的表达式为:

由(9)式可知,当电容C1和C2的容值相同、给电容充电的阻抗Zr相同时,和的差值与其他参数无关,其电压差为负值,形成负反馈,直到和再次相等。

由上述分析可知,变换器正常运行时,出现某个扰动使得输出母线电容电压,则变换器电容C1的输出功率大于C2的输出功率,C1的输入功率小于C2的输入功率,即倍压整流电路使得减小增大,直到和再次相等。同样当出现某个扰动使得时,倍压整流电路使得

根据上述分析结果,采用表2 所示参数搭建仿真模型,设置电压和的初始电压分别为DC6kV 和DC3kV,稳定运行时和的电压仿真波形如图6 所示,可知的电压逐渐减小的电压逐渐增大,最终实现电压相等。

图6 自均压仿真波形

5 单向LLC谐振DC/DC变换器设计

根据上文分析可知,设计隔离变压器TR时尽可能减小变压器副边的漏感,变压器的原副边漏感与变压器原副边绕组的匝数平方成正比;相同电压等级,变压器绕组匝数越少,绕组间的绝缘要求越高,变压器的设计难度也越大[14];即漏感小、变比大的高频隔离变压器设计难度也较大。

根据上文分析的单向LLC谐振DC/DC变换器的特性,由于本文研制的DC/DC 变换器输出侧电压较高,如表1 所示,为了减小变换器的高频隔离变压器TR的变比,进而降低变压器的设计和制作难度,本文研制的DC/DC变换器高压侧采用倍压整流电路。

由上文的分析和计算可知,变压器副边漏感L2越小,变换器的增益特性越稳定,但是工程应用中变压器副边的漏感与原边漏感Ls如(9)式所示关系(变压器的变比为n),因此隔离变压器原边的漏感Ls和变比n 确定了高频变压器副边漏感,如果按照之前的设计方案将谐振电感Lr与变压器的漏感合二为一[14],会导致L2过大,因此将DC/DC变换器的谐振电感设计为外置电感和变压器原边漏感两部分,并且设计变压器尽可能小的原边漏感,从而减小高频隔离变压器副边漏感L2。

综合考虑DC/DC 变换器的增益特性和高频隔离变压器的设计和制作难度,本文设计变换器的谐振电感Lr为21uH,高频隔离变压器原边漏感为6uH,即副边漏感等效到原边为6uH,则=6/21=0.29,如图5 所示,=0.29 时随着Q 的变化,变换器随负载变化的增益稳定并且接近于1。

本文研制的单向LLC谐振DC/DC变换器应用于DC±35kV 电压等级的直流配电网,其并网侧需要多个DC/DC变换器串联,光伏输入侧采用并联的方式,为了确保多个DC/DC变换器传输能量工作的一致性和可靠性,同时由于本文的单向LLC 谐振DC/DC 变换器采用开环定频的控制策略[14](应用于光伏直流发电系统,前级有实现MPPT 功能的变换器,该变换器可以实现系统的控制功能和功率调节功能),因此需要在fr即谐振频率附近,使得谐振网络双向传输能量的增益曲线平滑而且增益接近于变压器的变比[10]。

依据上文中单向LLC 谐振DC/DC 变换器的增益公式和传输特性,以及不同Q 值、不同k 值和不同值变换器的增益曲线,本文取Q=0.3、k=30。设计变换器的额定工作频率为10kHz,则fr=10kHz,结合k 与Q 的取值,共3 个方程,即可计算出谐振网络Lm、Lr、Cr的数值,并且根据谐振电容选型参数表和软开关仿真情况,将谐振网络取值优化如表2所示[15-16]。

依据IGBT 模块的等效结电容Cs,采用公式(10)核算变换器传输能量时,IGBT模块ZVS的实现情况,式中fr为变换器的开关频率,tdead为驱动脉冲死区时间[17-18]。

6 试验验证

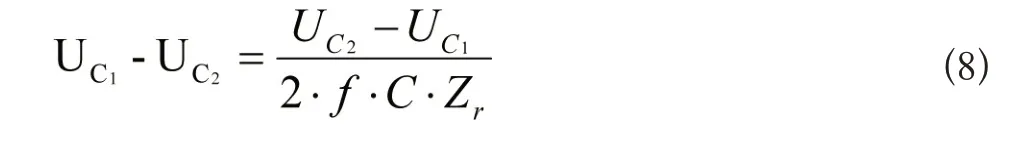

根据本文所提出的设计思路和方法,研制了额定功率为65kW的单向LLC谐振DC/DC变换器,变换器主要技术参数如表2所示,其中谐振电感Lr由外置电感和变压器原边漏感组成。

表2 变换器参数表

图7 所示为65kW 单向LLC 谐振DC/DC 变换器实物图,搭建测试平台,对单向LLC 谐振DC/DC 变换器的软开关和增益特性进行了测试。

图7 单向LLC谐振DC/DC变换器实物图

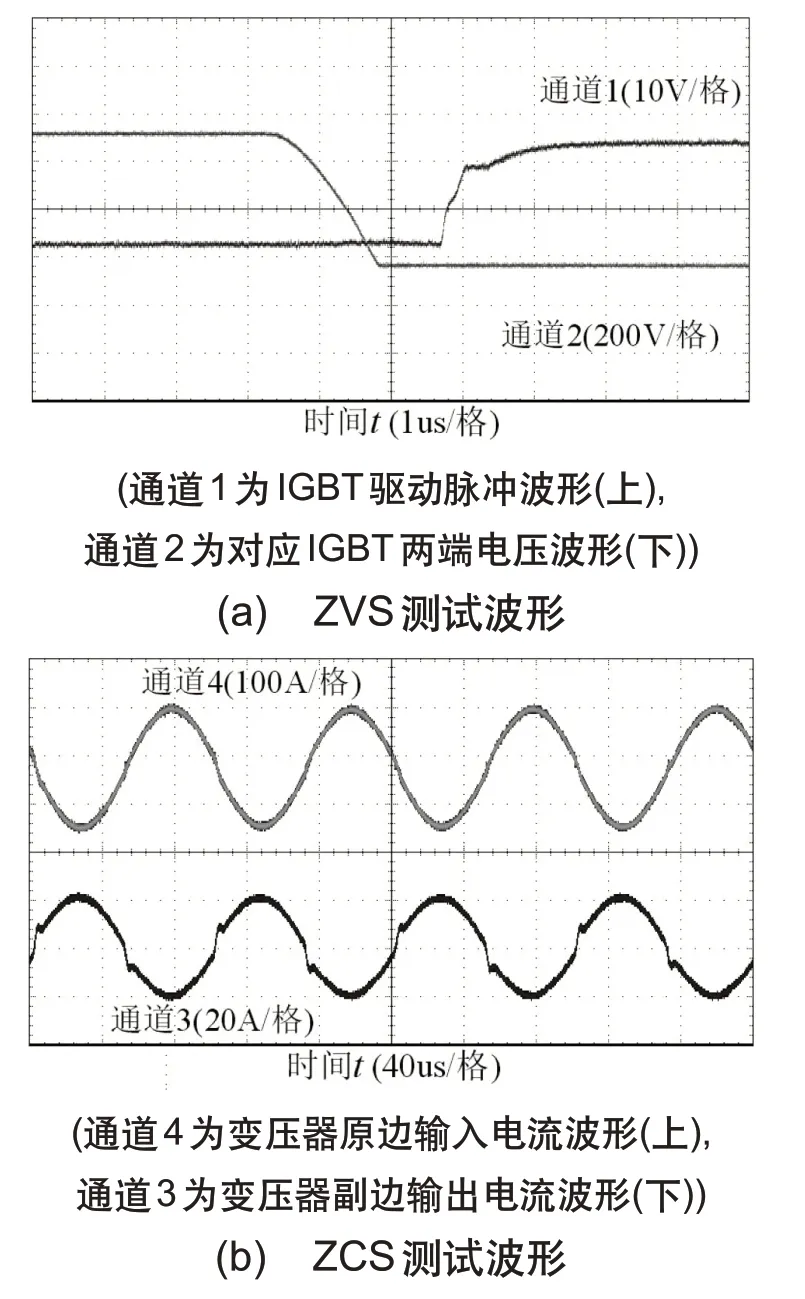

图8所示为变换器稳定运行时软开关测试波形,由(a)图可知,驱动脉冲上升沿在IGBT 模块电压降到零之后,即实现了IGBT 模块的ZVS;由(b)可知,H 桥逆变输出电流接近正弦波,即实现了IGBT 模块的准ZCS,变压器高压侧输出电流波形近似正弦波,即实现了整流侧二极管的ZCS。

图8 变换器稳定运行时软开关测试波形

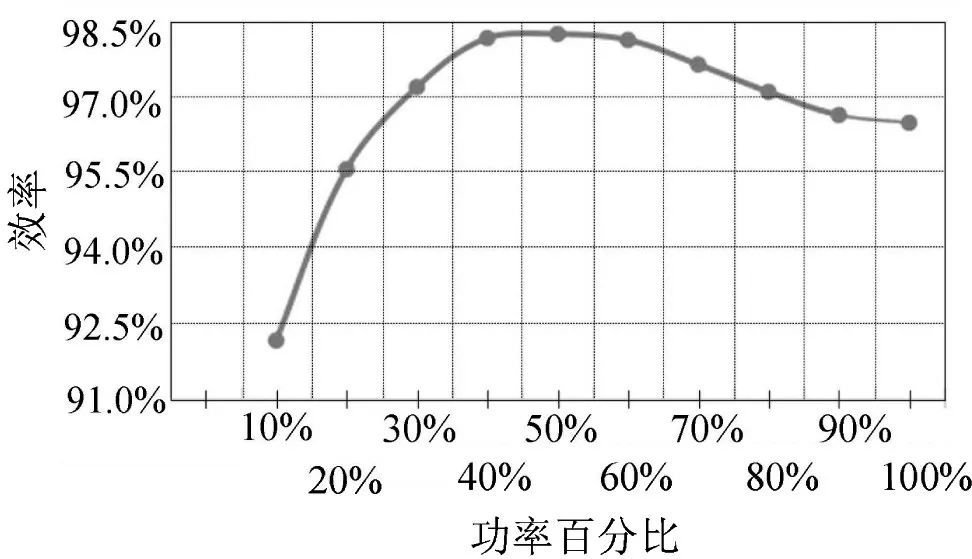

变换器的不同功率效率曲线如图9所示,约运行在40%负载时,变换器最高效率为98.22%,满载运行时效率为96.46%。

图9 变换器增益曲线

本文研制的单个DC/DC 变换器额定功率为65kW,其增益特性满载时比设计值偏小约1.5%,满足设计要求。变换器输入电压为DC820V,输出电压为DC9kV,升压比为11倍;8 个DC/DC 变换器组成IPOS 拓扑装置,额定功率为500kW,输出电压为DC±35kV。

本文研制的高效率、高升压比DC/DC变换器已在张北工程现场并网投运,运行状况良好(该工程为国内首个DC±35kV光伏直流并网工程)。

7 结束语

针对适用于光伏直流升压变换的应用场景,本文采用单向LLC 谐振实现开关器件的软开关,从而提高直流变换器的效率,采用大变比高频隔离变压器和倍压整流电路实现变换器的高升压比;在一个开关周期内,对单向LLC谐振DC/DC变换器采用倍压整流的电路。分析了电路的工作过程和软开关的实现方式,并且对于倍压整流的自均压特性进行了计算与分析。按照不同Q 值、k 值、值和ωn值的增益曲线,依据增益特性平滑的设计要求,采用减小高频隔离变压器副边漏感的设计,并且根据软开关的仿真结果,设计65kW 单向LLC谐振DC/DC变换器的谐振参数,并且研制出单台样机,对DC/DC 变换器的软开关和效率进行了测试,验证了本文提出的设计方法。本文研制的单向LLC 谐振DC/DC变换器采用开环定频的控制方式,应用于光伏直流升压的场景时,需要增加实现MPPT功能和闭环控制的电路。