烟草行业大功率电机 在线状态监测技术研究与维修应用

王昱,孙超,林焕楚,徐保强

(1.江西中烟南昌卷烟厂设备科,江西 南昌 330096;2.学府信息技术咨询(广州)有限公司,广东 广州 510096)

1 应用背景

南烟卷烟厂在深入实施TnPM设备管理体系落地的进程中,结合企业生产和管理的需求进行了设备管理理念的优化提升。工厂将设备日常维保工作和设备状态采集数据相结合,基于数据驱动开展设备故障预测和状态、预知维修,以厂区除尘设备的电机加设传感器的方式,开展电流、温度等方面的状态监测研究应用,通过监测手段来进行故障诊断和预警,结合状态、预知维修的策略来验证和研究,为搭建设备的健康管理做好铺垫,有力推进了设备管理智能化和精益化管理。

2 大功率电机在线状态监测技术方案

对于卷烟生产制造企业来说,作为主要动力来源的电机设备, 在运行过程中,一旦出现故障,往往会造成设备长时间停机影响生产或设备断料等严重生产事故,带来巨大的生产直接损失和成本浪费。以往的设备点巡检模式是通过定时定期派遣固定的人员对设备的电机等核心部位进行人工巡检,以获取电机的日常运行状态,不仅投入的人工成本较高、而且效率低下,存在工作成效不可控的弊端。此外卷烟成品在整个生产过程中,环节较多,电机的运行状态变化相应也比较快,点巡检的人员巡检是定时定点的,不能够及时发现或刚好就能发现电机的隐患并进行处理,从而影响设备的运行效率和烟草的生产效率,甚至可能造成生产安全等问题。

基于搭建电机设备在线监测状态系统,来实现电机的实时运行状态数据采集、监测和分析,以此开展设备的预测性维修,对保障设备的安全稳定运行具有重要的现实意义。南昌卷烟厂通过对制丝车间18台除尘电机/风机(55KW)以及卷包车间13台除尘电机/风机(90KW)的振动、温度在线状态监测,共计对124个监测点进行相关采集信息的跟踪和分析。

2.1 设备的监测模式和目标

对关键设备加装实时远程智能监控系统,实现不间断(24h)高密度的在线监测设备电机的运行状态、智能预警和提示异常设备;实现对关键机组电机的远程在线看护的智能服务,最终实现机组的状态维修和精准维修:

2.2 系统架构

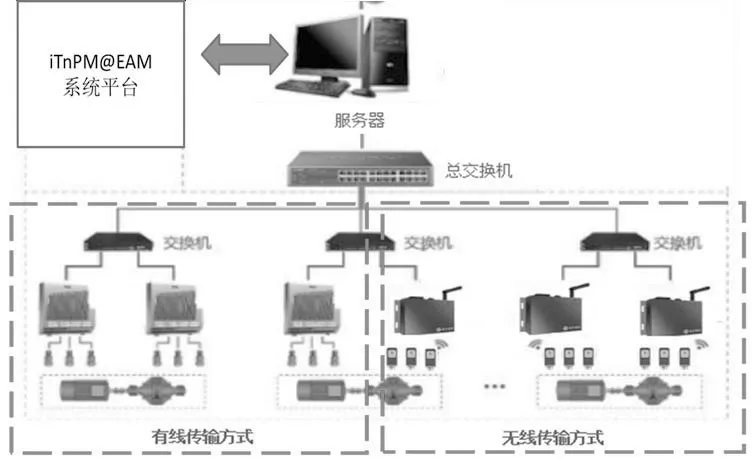

通过无线或有线方式,采集安装传感器的设备振动、温度等运行数据,按照设备的运行特点,设置相应的数据采集方式,获取和定位分析设备故障的振动、温度等异常数据,并应用智能预警的策略,及时发现设备机组其电机的异常状态。设备电机在线状态监测系统主要有3个层级构成,采用分布式架构模式,来保证良好的系统扩展性。

第一个层级为数据的采集层:传感器(温度、振动)进行最原始的数据采集,并传送到无线中转器中,无线中转器通过光纤或以太网的方式将获取的原始状态数据传输到数据服务器中。

第二个层级是现场的软件监测平台软件:用于存储由无线中转站传回的设备电机状态数据,现场设备理人员可通过PC端以网页的形式访问在线监测平台,了解监控的机组设备电机其实时的运行状态。

第三个层级为利用第二层级接口方式接入iTnPM@EAM设备全寿命系统实现对所有纳入监控的机组设备电机的状态数据进行分析。如图1所示。

图1

2.3 振动测点选择原则

主要监测对象为电机设备的振动、温度,根据故障产生的原因,可以通过对不同部位的振动进行测量和分析而体现。振动测点遵照以下3点选择原则:

(1)近距,即振动传播的有效距离最短;(2)刚性支撑,由于轴承承载着机器的负荷,许多典型的故障会将振动信号传递给有刚性支撑的位置既轴承位置,在传递过程中振动值会有所衰减,但振动故障频率不会发生改变,所以,通过监测设备电机的轴承振动就可同步发现上述典型的机械故障及轴承缺陷,故传感器安装在有刚性支撑的轴承座上;(3)安全,在确保不影响设备运行的情况下,也要保证振动传感器的安装和防护。

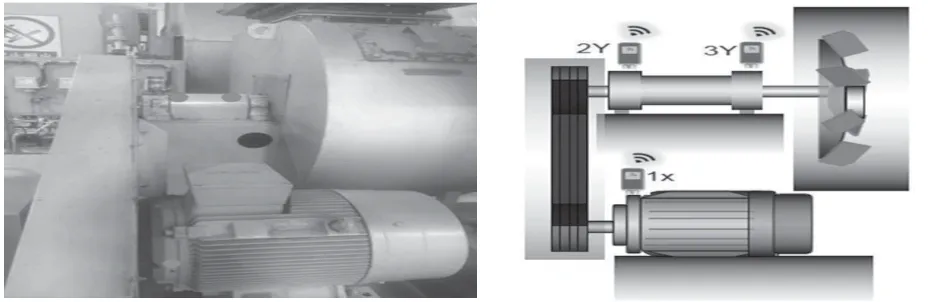

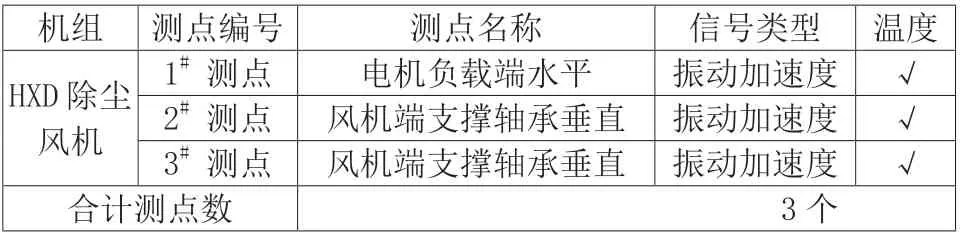

如图2所示为除尘风机测点布置和具体的安装位置示例。针对风机机械故障特征及现场设备实际情况测点布置明细如下:电机负载端一个水平测点、风机端两个轴承支撑分别安装垂直的两个测点。

图2

表1

3 大功率电机在线监测系统的主要软件功能

3.1 数据采集分析

针对性的采集数据:根据故障种类不同按调整采集的参数配置如:通道数量、分析频率、采样点数、低通设置、低通拐点、高通设置、抗混设置、包络设置、触发方式等。

各种分析功能:时域分析、频域分析、、概率分析、相关分析、趋势分析、时间三维、转速三维(主要是用来分析启停机)、轴心轨迹、伯德图、奈奎斯特图等功能。

3.2 可监测电机故障种类

(1)旋转机械变形、碰磨、不平整、流体不规则、轴系不平衡、喘振、谐振;(2)旋转机械平行不对中、角度不对中、综合不对中、热变形不对中;(3)检查旋转机械修正误差及结果、预测潜在故障、判定故障发展趋势。

3.3 多功能报警策略

故障报警按照监测值分类为:绝对值报警和相对值报警;按照监测对象分类:设备级报警和部件级报警;按照报警级别分类:正常、警告和危险。

3.4 预警联动

电机异常的设备可快速定位,预警后,异常设备电机的定位可快速在状态监视页面和机组故障点之间切换,查看了解机组设备的运行情况。软件可快速链接显示报警测点和报警测点在同一个设备的其他监测点页面,并调出历史的监测数据和运维记录,提供分析应用。

3.5 集中对比监测分析模式

可实现在同一设备不同测点、同一测点不同方向、类似设备相同位置测点3种情况下进行对比分析。

3.6 数据存储与管理

系统可以根据设置现场情况设置不同的存储方案,只要定期更换数据存储满的硬盘,可以无限制的存储数据,也可以根据现场情况设置不同的数据删除方案。

3.7 大数据分析及展示

趋势图谱在同一界面最多可以显示数年的数据趋势。

4 结论和应用成效

通过对大功率电机的监测数据集成,结合设备点巡检和日常维保的记录数据等方面的综合分析,形成了对除尘设备电机的状态监测和预警分析模型,初步实现了设备故障发生前的提前预知和预警,使设备管理模式逐步向过程管控和健康管理的方向提升。后续基于此应用基础,可以结合其他数据参数如转速、电压、电流、设备启停等维度,对设备的其他关键部件进行状态预测,并结合预知维修策略实现精准维修。

截止到2022年9月底,南昌卷烟厂除尘等大功率设备电机,在加设传感器等温度、振动监测后,故障率情况较2021年有明显降低,同比下降63.67%,对生产影响同比下降54.3%,故障次数同比下降70%,有力保障了生产设备的稳定运行。