污染场地原位修复注入设备的研制和应用

郑瑾;张利宾,3;艾绍磊,3;李兴春;杜显元;高春阳

(1.石油石化污染物控制与处理国家重点实验室;2.中国石油集团安全环保技术研究院有限公司;3.中国石油集团渤海石油装备制造有限公司;北京 102206)

1 研发背景

土壤作为人类、动植物和微生物赖以生存的重要环境基础,是自然界物质和能量参与转化、迁移和积累等循环过程的重要场所。然而,随着我国经济的高速发展,土壤污染问题日益突出。目前,土壤污染被视为与大气污染、水污染齐驱的三大污染之一,已成为社会各界的关注热点,根据环境保护部和国土资源部发布的《全国土壤污染状况调查公告》显示,我国土壤总超标率高达16.1%。近年来,污染土壤的原位修复由于无需对土方进行开挖、扰动小、成本低,得到广泛应用,美国自80年代中期以来,已经投入大量资金用于原位土壤修复,一些新的原位修复技术应运而生,如原位化学氧化、原位化学还原、原位微生物修复等。

原位注入修复技术中直压式注入法因具有灵活性高,易于优化注入点,对药剂渗透裂隙的发展具有较强的控制力等优点,逐渐被广泛应用于污染土壤原位修复工程中。直压式注入技术使用的主要设备包括直压式钻机、注入钻具和药剂泵入装置。目前的设备开发主要集中在直压式钻机的国产化研发和注入钻具的功能改进,提供药剂供给的药剂泵入设备在现场使用时存在机动化性能差、集成化程度低、智能化程度弱等问题,是制约该技术在现场高效应用的因素之一。因此本文设计研发了一种实用的注入设备,以保证原位修复的高效注入及参数优化。该注入设备不仅集成了修复场地所需的必要设备,而且在性能上得到了大幅提升和改进。经过现场验证,注入设备运行稳定、效果良好,修复效率与常规配置相比明显得到提高。

2 总体方案设计

污染场地原位修复注入设备(以下简称注入设备)如图1所示。该注入设备由移动橇、高压注浆泵、气路管汇、液路管汇、钻具室、多参数监测设备、加药泵以及药剂罐等组成。

图1 污染场地原位修复注入设备

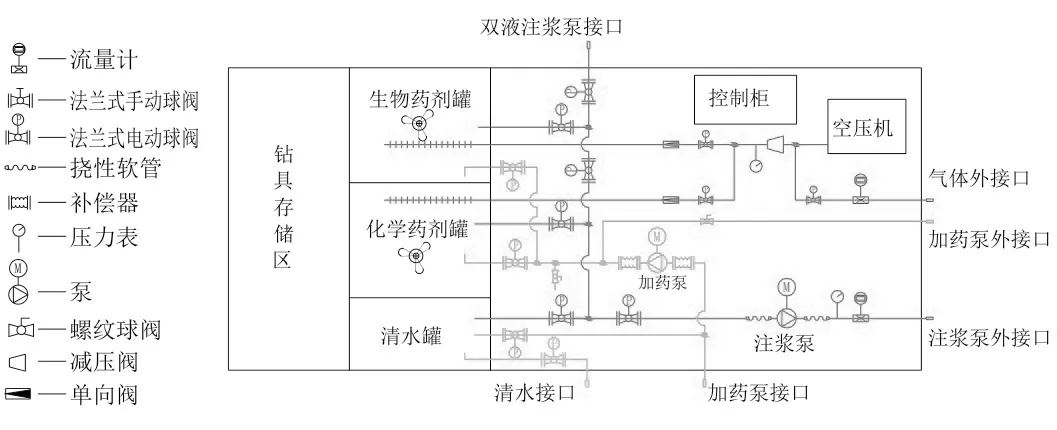

2.1 工艺流程说明

该注入设备工艺流程如图2所示,使用加药泵将配置好的生物药剂、化学药剂分别加入生物药剂罐、化学药剂罐进行存储,使用搅拌器对生物药剂和化学药剂进行进一步的搅拌混合,为后续注入使用。

图2 注入设备工艺流程图

(1)药剂注入:通过注浆泵或双液注浆泵可分别将生物药剂和化学药剂分层压裂注入地下土壤污染源,促进污染物的快速分解,达到土壤修复的预期效果。

(2)气体注入:通过无油空压机向土壤内注入空气,为地下土壤修复的微生物提供良好的好氧环境;同时可通过无油空压机向生物药剂罐和化学药剂罐进行曝气。

2.2 关键技术

(1)该注入设备橇体根据专用拖车底盘设计,前桥通过转盘式结构实现设备转向功能,通过牵引车能够在污染场地内自由移动,设备机动性强。

(2)该注入设备将注入钻具、药剂罐、控制系统、注浆泵、注入管汇等集成设计,不仅具有很强的实用性和便利性,而且提高了作业效率。

(3)通过仪表传感器和电动控制阀,实现对注入设备的自动监测和控制,降低作业人员工作强度,提高设备智能化和操作性。

(4)系统设有15路水质传感器数据采集器,可同时监测3口监测井,每口井可监测pH,电导率,水位,溶解氧,氧化还原电位5种参数,并及时上传至PLC通讯模块,自动绘制实时数据曲线,为工作人员数据分析提供强有力支撑。

2.3 主要技术参数

高压注浆泵最大压力:17MPa;

高压注浆泵注入颗粒最大粒径:1mm;

高压注浆泵最大流量:60 L/min;

生物药剂罐和化学药剂罐体积:各1 m3;

清水罐体积:0.5 m3;

搅拌器转速:150 rpm;

加药泵最大流速:4.4 m3/h;

空压机最高排气压力:0.8 MPa;

空压机最大排气量:480L/min;

设备尺寸:5500×2400×2980mm。

3 结构设计

3.1 移动橇设计

移动橇主框架由Q345型材焊接而成,根据专用拖车底盘设计。橇底为轮式、两桥结构设计,前桥采用嵌入式转盘结构设计,实现移动橇的转向功能;配置直径650mm的实心轮胎,满足10T的承载能力;在橇体前端设有牵引架,利用钻机或叉车进行牵引,现场移动速度不大于8km/h;在橇体顶部四个角设计的吊耳,用于设备的吊装。橇体上按照目视化管理要求设有清晰明确的操作标识和安全警示牌,确保人员安全,同时为了便于设备操作,移动橇内空间布置合理,满足人员操作以及维修要求。

3.2 药剂罐设计

药剂罐使用不锈钢型材进行制作并进行加固,结构上分内、中、外3层,其中内层又分为三个罐体,分别为生物药剂罐、化学药剂罐和清水罐。

生物药剂罐和化学药剂罐主要用于药剂的配置,清水罐可对其他罐体和管路进行反冲洗或补充清水;各罐体底部安装的排污管线,便于对罐体内部清理,达到近零排放。中层腔体内充满清水,通过电热棒对腔体内的清水进行加热,充当水浴的作用,从而使内层罐体内的液体温度控制在所设定的温度范围内。外层填充了保温棉,防止内层热量外散,起到保温的作用。

药剂罐罐体上的远传液位计,安装有电子传感器,可实现液位高低数据的监控及自动报警;同时与注浆泵、加药泵进行功能互锁,实现注浆泵、加药泵的自动开机和停机,起到保护设备的作用。

药剂罐的罐体上部的补液泵,根据水浴腔内的机械式液位计,当液位低于下限时,补液泵自动启动,从清水罐内吸取清水,为水浴腔进行补液,防止加热棒发生干烧现象。当液位高于上限时,自动停止补水。

3.3 液路系统设计

液路系统主要由药剂罐、输入管汇、电动球阀、高压注浆泵、输出管汇、安全阀、流量计等组成。核心设备为高压注浆泵,其作用是将药剂罐内的药剂通过液路管汇高压输出至污染源。液路系统原理图如图3所示。

图3 液路系统原理图

3.4 气路系统设计

气路系统主要由无油空压机、输出管汇、流量计、减压阀、电动球阀等组成。核心设备为无油空压机,其作用一是将气体通过气路管汇输出至污染源,二是为生物药剂罐或化学药剂罐进行曝气,增加药剂含氧量,提高药剂的活性。

3.5 控制系统设计

该控制系统设计的界面分别是设备流程控制界面、参数设定界面、实时曲线界面、历史曲线界面、报警记录界面和数据报表界面。在这些界面上,一是设计了高压注浆泵、无油空压机、加药泵、补液泵、电热棒和搅拌器的启停功能;二是设计了高压注浆泵和无油空压机的压力、流量、累计注入量和累计运行时间参数的实时显示功能;三是设计了液路系统和气路系统运行流程动态显示功能;四是设计了温度、液位等报警参数的设定功能;五是设计了实时监测pH、电导率、水位等功能。设备整体实现了人机交互、无人值守,提高了设备的智能化和自动化。

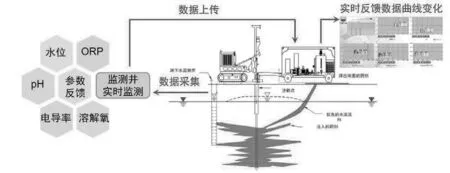

3.6 监测单元

如图4所示,建立在线监测系统,通过数据采集仪对监测井内的水位、pH、电导率、溶解氧及ORP等参数实现在线监测,可连续读取监测井的实时数据,可以获取药剂注入后所影响的范围,预估药剂达到的时间,结合药剂在地下水中的迁移规律,考察药剂扩散分布的均匀性。

图4 在线监测系统

4 试验及应用

注入设备分别在某废弃油库和某炼油厂污染场地进行了现场试验如图5所示。在运行过程中,设备控制系统、高压注浆泵、无油空压机、加药泵、电动球阀、加热棒等电器元件正常运行;液路系统和气路系统及整机运行稳定可靠,未发生任何故障。设备最大试验压力达到5.5MPa,最大流量达到60L/min,累计注液量380m3,累计注气量约200000L,累计运行时间150h。试验过程数据自动记录并绘制曲线,实际测定的技术参数指标基本满足设计要求如表1所示,是目前国内先进的场地污染修复设备。

表1 指标对比表

8 药剂罐控温范围 室温~30℃室温~30℃ 满足

图5 污染场地现场试验图(左:某废弃油库;右:某炼油厂)

5 结论与展望

综上所述,该注入设备具备以下优点。

(1)机动化设计:设备根据专用拖车底盘设计,具备转向、减震以及刹车等专用功能,利用配套的钻机对其进行牵引,可在待修复的污染场地内稳定行驶,修复作业面积广,设备机动性能强;

(2)集成化设计;设备根据修复需求,将目前场地修复使用的无油空压机、高压注浆泵、药剂罐、钻具等专用设备与工艺流程集成于移动橇上,采用标准化设计,实现了设备集成化、工艺集成化、控制集成化,能够使设备结构布置更紧凑,工艺流程更完整,施工效率更高效;

(3)智能化设计:设备不仅能够控制各设备的自动运行,实现药剂自动配置和各设备间的联动控制,还能够将多参数监测设备数据和运行实时参数同步显示在可视化触摸屏上。通过上述先进的自动化、智能化技术,实现“人机交互”和“机器换人”。