核化工项目仪控压空系统分析

朱凌佳

(中国核电工程有限公司,北京 100840)

0 引言

气动控制阀是化工工业企业中广泛应用的仪控设备。其工作原理是以压缩空气为动力,以薄膜或气缸为执行机构,结合阀门定位器、电磁阀和保位阀等去驱动阀门,进行比例性或开关量的调节。气动控制阀分为气动调节阀和气动开关阀,执行机构通常为气缸式或薄膜式。薄膜式通常接收0.02MPa~0.10MPa的标准压力,而气缸式的操作压力可达0.5MPa。

在核化工项目中,仪控用气设备除了大量使用的气动控制阀外[1],还存在很多特有的非接触式的检测仪表,例如吹气装置[2]。部分化工设备都安装在设备室或热室内,在生产运行过程中,其液位、液位信号、界面以及密度需要进行检测。由于设备和热室内存有大量的高放射性的酸碱物质,人员很难进入,在工程设计中对上述各参数的检测方法在满足测量需求的前提下,必须考虑到仪表的调试、运行、检修等阶段的人员辐照和放射性泄漏问题。而吹气装置配差压变送器的非接触式的检测手段可以满足以上要求,并克服了一般非接触式仪表(红外和超声等)不能同时满足对设备内介质进行检测,又能让仪表不安装在设备室或热室内。这些吹气装置需要气源供气后才能正常使用。以上这些构成了核化工项目中仪控压空系统的用气主体。

1 3类典型的仪控压空方案设计

在核化工项目中,物项划分为放化安全级和非安全级两大类。凡承担或支持后处理厂安全功能,其损坏可直接或间接导致事故工况,以及其他具有防止事故发生或缓解事故后果功能的物项,属于放化安全级物项,其余为非安全级物项。因此,部分需要压空用气的仪表设备会参与执行放化安全级功能,正常工况下由正常压空提供用气,事故工况下由应急压空提供用气。所以,仪控压空包含了正常压空和应急压空。

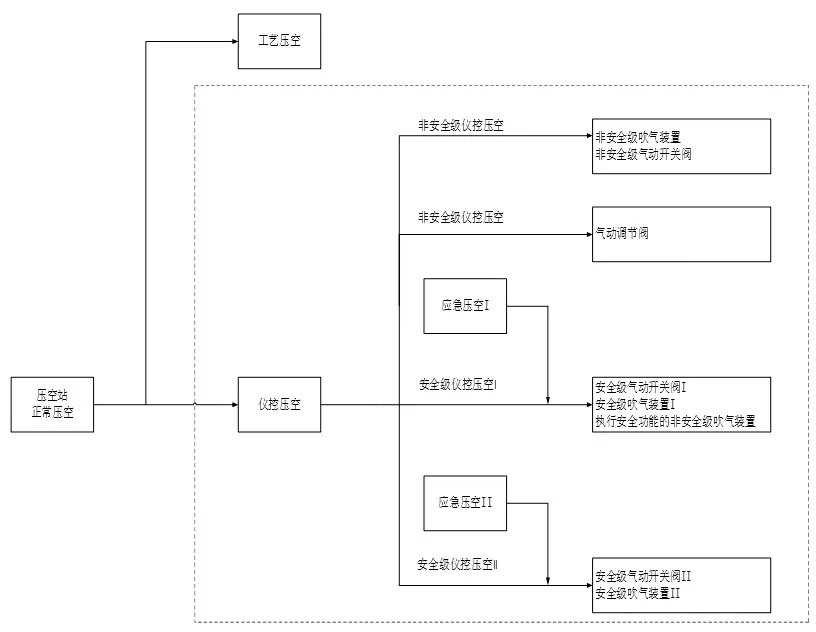

图1 某核化工项目的仪控压空示意图Fig.1 Schematic diagram of instrument-controlled compressed air in a nuclear chemical project

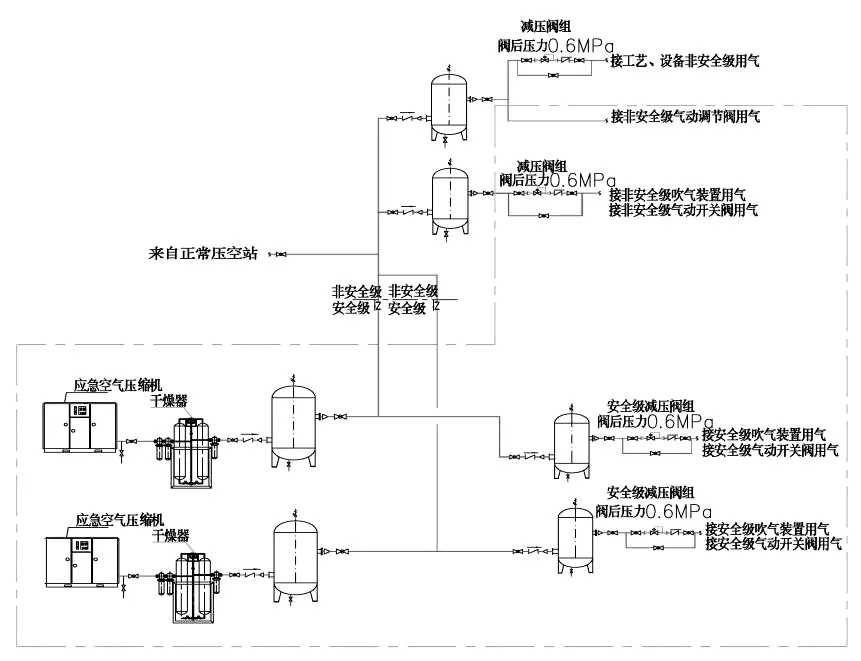

图2 某项目仪控系统压空分配图Fig.2 Compression air distribution diagram of the instrumentation and control system of a project

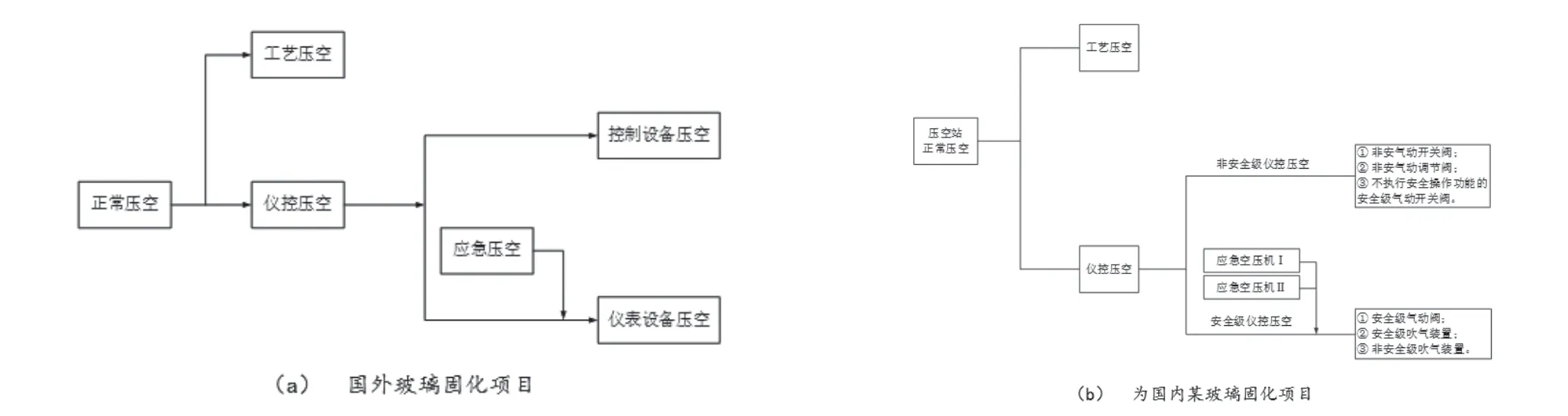

图3 玻璃固化项目的仪控压空示意图Fig.3 Schematic diagram of the instrument-controlled air pressure for the glass curing project

在某核化工项目中,仪控压空系统的设计方案如图1。

正常压空的一路经稳压贮存罐后用于非安全级吹气装置和非安全级气动开关阀的用气,并保证30 min不间断,另一路经稳压贮存罐后用于非安全级气动调节阀的用气。两路应急压空用于安全级仪表、安全级气动开关阀的用气,同一安全级测点的两重冗余仪表分别使用两路应急气源。在正常运行工况下,正常压空都能保证非安全级吹气装置和安全级吹气装置的供气不间断,防止吹气管堵塞或放射性物质沿吹气管向外扩散。事故工况下,应急压空储气罐可保证仪表设备的30 min用气量,同时两台应急压缩空压机启动,分别为两路安全级的仪表设备提供应急气源,以保证仪表在事故工况下使用。仪控系统压空分配图如图2。

在某玻璃固化项目中,在借鉴国外同类项目的背景下,结合国内核化工项目的特点,提出仪控压空系统的设计方案如图3。

相比于设计方案(a)(b)里不再区分仪表设备和控制设备,跟其他核化工项目一样,仪控系统压空分为非安全级仪控压空和安全级仪控压空。非安全级仪控压空来源于压空站的正常压空,安全级仪控压空在非事故工况下也由正常压空提供,事故工况下正常压空失效后由应急压空机1或2(一用一备)经应急压空贮气罐提供。由于项目中存在执行放化安全功能和不执行放化安全功能(又叫固有安全)的安全级气动开关阀,分别由安全级仪控压空和非安全级仪控压空提供用气。同样的,仪控压空分配图如图4。

考虑到以上两个项目的应用背景不尽相同,其借鉴的项目也不一样,因此仪控压空方案在设计的时候有所差别。在某核化工项目中,安全级仪表进行冗余设计,安全级压空按两路冗余设计,应急压空机分别给两路应急压空提供气源。这样保证了安全级仪表在一路失效的情况下,另一路仍能执行放化安全功能,而单列安全级的仪控设备只能放在两路应急压空的其中一路。而在玻璃固化项目中,仪控应急压空不再分成两路应急压空,两台应急压空机是一用一备的关系,一起给一路应急压空提供气源。这样保证了在任意一台应急压空机失效的情况下,依然有应急压空机提供应急压空。

图4 玻璃固化项目仪控系统压空分配示意图Fig.4 Schematic diagram of pressure distribution in the instrumentation and control system of the glass curing project

2 用气耗气量的计算方法

从上述的用气方案可以看出,仪控系统压空的耗气总容量取决于吹气装置和气动控制阀的耗气量。按工业自动化术语,耗气量的定义为:气动仪表、元件或控制设备为完成给定动作在规定时间内所消耗的标准状态空气量,以每小时标立(Nm3/h)表示。

在进行核化工项目设计时需要考虑到工程的经济性,仪控设备的耗气量会影响到仪表空压机的容量,因此耗气量的计算要有所依据。为便于统计仪控设备的耗气量,本文将对仪控系统中的各用气主体的耗气量进行简单剖析,用汇总包络的计算方式讨论各类仪控设备在工作范围内最大的耗气量。假设所有吹气装置的耗气量为Q1,气动调节阀的耗气量为Q2,非安全级气动开关阀(包含不执行放化安全功能的安全级气动开关阀)的耗气量为Q3,安全级气动开关阀(执行放化安全功能)的耗气量为Q4,则仪控设备压空的总耗气量为:Q1+Q2+Q3+Q4。

2.1 吹气装置

在吹气装置中,净化后的压缩空气经过减压阀后,进入恒流器再经转子流量计后,将以一定的流量均匀送入吹气仪表管中。现在市场上的吹气仪表管分为:两管、三管和四管的吹气装置。吹气装置的稳定运行和测量精度要求,取决于吹气管中吹气的流量。在气源压力调节时,从范围中选择一个即可,同时吹气管的气体流量在满足现场调试的要求下,也控制在要求范围内。根据之前的项目运行经验,发现吹气装置的气源压力一般选择在0.02MPa~0.3MPa之间,每根吹气仪表管对应的吹气装置上的浮子流量计示值基本在3NL/h~4NL/h。由于吹气仪表管数量的不同,不同型号的吹气装置的耗气量也不尽相同。考虑到从吹气装置到设备的吹气仪表管长度比较长,有的最长可到30 m,管路也会存在一定的漏气量。为便于统计吹气装置的总的耗气量,计算方法可按表1执行。

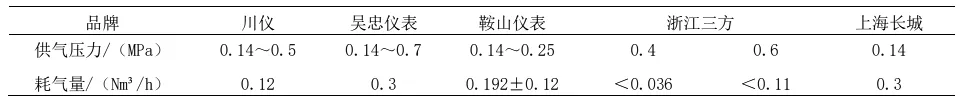

表1 吹气装置耗气量统计Table 1 Statistics of air consumption of blowing device

表2 单台定位器的耗气量Table 2 Air consumption of a single positioner

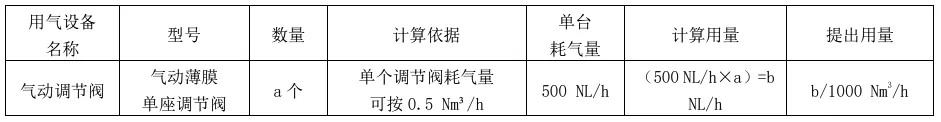

表3 气动调节阀气量统计Table 3 Statistics of air volume of pneumatic control valve

再考虑到HG/T 20510-2014中对仪表气源容量的规定,则吹气装置的总耗气量Q1=(2+0.2)×d/1000 Nm3/h,由于在核化工项目中吹气装置较多,供气管网系统泄漏系数按0.2考虑。

2.2 气动调节阀和气动开关阀

气动控制阀是传统工业工厂中广泛应用的仪表,其工作原理是以压缩空气为动力,以薄膜或气缸为执行机构,结合阀门定位器、电磁阀和保位阀等去驱动阀门,进行比例性或开关量的调节。气动控制阀分为气动调节阀和气动开关阀,其执行机构通常为气缸式或薄膜式。薄膜式通常接收0.02MPa~0.10MPa的标准压力,而气缸式的操作压力可达0.5MPa。

在对阀门的气源配置进行设计时,需充分了解控制阀的耗气量。阀门的耗气量由稳态耗气量和动态耗气量组成。从理论上来说,总耗气量应该是各阀门耗气量的和。据了解,在火力电厂工程中,阀门的总耗气量按照行业的技术规范,以单台阀门的最大耗气量和阀门数量为依据,结合损耗系数,可以得到总耗气量。此计算方法依赖于厂家的设备资料是否能够完整提供,同时在项目开展前需要了解到工艺操作相关的具体参数,而这些在项目进展前期是很难确定的。基于上述原因,下面将对这两类阀门的用气量的计算方法进行分析,总结出一种在核化工项目中可实际应用的方法。

2.3 气动调节阀

一般情况下,调节阀由于执行机构处于密闭环境,耗气量主要取决于在稳态时阀门定位器的耗气量[3]。核化工项目中,气动调节阀由国内厂家制造生产提供,执行机构选用单座薄膜型,结构简单、动作可靠且维修方便,并采用智能型阀门定位器。经查阅国内部分厂家的产品样本,气动调节阀的稳态耗气量可以大致列出(样本中的耗气量一般为输出为50%时的计算值),见表2。

由于气动调节阀的定位器结构和大小都不一样,耗气量也会有所不同,依照以往的工程设计经验,单个气动调节阀耗气量的差别对于总的气动调节阀的耗气量影响可以忽略不计[4]。除此之外,气动调节阀的耗气量与供气压力,流量和其输出开度均有联系,调节阀的供气管路、执行机构以及减压阀会泄漏空气量,在统计耗气量时除了定位器的耗气量外,这些也应该考虑进去。另外,工程的调试和运行期间,新增的用气设备耗气量也需要考虑进去。在实际运行工况下,所有的气动调节阀的输出开度并不都是50%,在输出开度变化的时候,膜片和控制阀杆会动作,因此会产生一定的动态耗气量,而这些由阀门动作的频次和薄膜结构决定。在核化工项目中,仪控设计人员需要在施工图设计初期提前给压空专业提供气源资料,而此时并不具备收集完整的耗气资料的条件。综上所述,其中阀门在开度为50%的情况下,单个阀门耗气量可按500NL/h。气动调节阀的总耗气量Q2可按下面方法执行。

考虑到HG/T 20510-2014《仪表供气设计规范》[5]中对仪表气源容量的规定,则气动调节阀的总耗气量Q2=(2+0.1)×b/1000 Nm3/h,其中0.1为按最小值考虑的供气管网系统泄漏系数。

2.4 气动开关阀

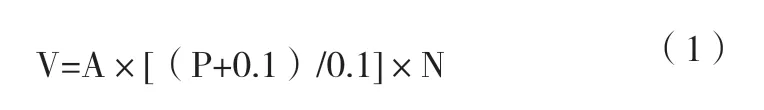

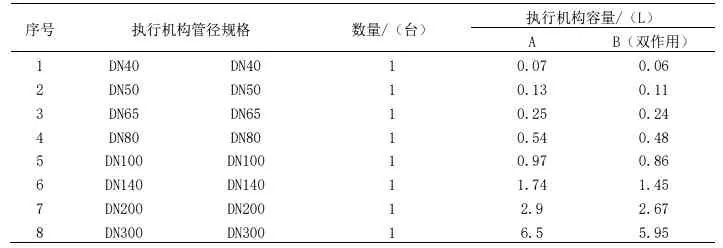

开关阀的耗气量一般指的是执行机构完成动作过程中所消耗的压空气体流量[6]。其耗气量主要为动态耗气量,稳态耗气量可忽略不计,而动态耗气量取决于执行机构与其动作频率。开关阀的气动执行机构品牌众多,而阀门动作的频率受影响的因素较多,例如气缸容量和气源流量、口径、动作次数等[7,8]。执行机构又分为单作用和双作用两类,机构越大耗气量则越大。经查询SH/T 3020-2013《石油化工仪表供气设计规范》,气动开关阀的耗气量以口径DN250为边界,在标准工况下单台阀门的耗气量可按1.7Nm3/h和3.4 Nm3/h包络考虑。为了准确得到开关阀的耗气量,将针对单作用和双作用阀门进行计算方法的讨论。经查询部分样本,对执行机构规格与容量的关系形成表4。

结合公式PV/T=常数,可得到单台单作用阀门的耗气量计算公式如下:

单台双作用阀门的耗气量计算公式如下:

其中:

V——空气耗气量,NL。

P——操作压力,MPa。

A,B——执行器容积,L。

N——动作次数,次。

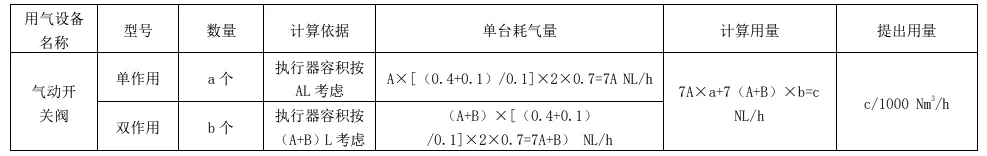

以Q3的计算为例,在核化工项目中,为便于统计气动开关阀的总耗气量,所有阀门的动作同时率按60%~85%考虑,可取0.7,每小时动作频率按两次考虑,操作压力P为0.4MPa,把新增用气设备数量的耗气量和管路泄漏对耗气量的损耗考虑进去后,按HG/T 20510-2014《仪表供气设计规范》要求执行,可得到气动开关阀的总耗气量Q3 =(2+0.3)×c/1000 Nm3/h,其中供气管网系统泄漏系数考虑为0.3。

同理,可得到Q4的计算方式。

表4 执行器规格与容量对应表Table 4 Actuator specifications and capacity correspondence table

表5 气动开关阀气量统计Table 5 Statistics of air volume of pneumatic switch valve

3 结论

从前述可以看到,影响仪表设备的耗气量因素众多。在统计耗气量的过程中应考虑吹气装置的数量和种类,气动控制阀的数量和单台阀门的耗气量,并考虑一定的裕量。同时,在计算方法的探讨过程中提供了部分减少仪控设备的用气消耗的思路,例如降低管道压空泄漏,选择耗气量小的定位器,减少执行机构的开关操作频率,选择结构更为优化的执行机构等,从而使仪控设备的耗气量统计更具量化性。本文提供的计算方法为核化工项目的工程经济性起到了一定作用。