考虑风筒破损对隧道施工过程中CO排出的影响机制

王林峰,冉楗,钟宜宏,李玲玉,李鸣

(1.重庆交通大学山区公路水运交通地质减灾重庆市高校市级重点实验室,重庆 4000742.中交路桥建设有限公司,北京 101121)

钻爆开挖法因较强的地质条件适应性、进度快、开挖成本低而广泛用于隧道开挖;但爆破所产生的一氧化碳(CO)等有害气体弥漫在隧道内,会对施工人员的健康产生影响,并且会影响施工工作的开展[1]。因此,隧道施工过程中的通风就显得格外重要。在隧道施工过程中进行通风就是向开挖工作面输送新鲜空气,将有害气体进行稀释并排出到隧道外、为工作人员创造舒适施工环境,研究者们针对这一问题开展了大量研究[2-6];但施工过程中难免会造成风筒壁面破损,从而使得风筒内的气体在运动过程中会从破损处漏出;这将直接导致实际到达开挖工作面附近区域内的气体量小于设计风量;气体在风筒内运动时产生的静压差垂直作用于风筒壁面,风筒内的气体会在静压差的作用下产生与孔洞区域垂直向外的速度,该速度将对孔口周围的流场造成影响,使得隧道内的流场进一步紊乱,从而影响通风效果。因此,进行风筒破损对隧道爆破后通风稀释CO的影响研究具有极其重要的实际意义。

Khosro等[7]对城市隧道施工过程中的CO分布规律进行了研究;Peter等[8]等以减少运营投入为目的,通过优化风机和风管配置对隧道通风系统进行了升级;Yang[9]以CO气体为追踪气体,对隧道施工过程中在压入式通风条件下污染物的运移规律展开研究,并得知压入式通风效果随阻塞比和风筒出口与开挖工作面距离的增加而变差;Ridley[10]对隧道施工通风过程中汽车尾气排放情况、新鲜气体量、污染物浓度之间的动态响应关系进行了研究;Dindorf[11]通过研究管道中泄漏流量与受管道约束流量的关系,得知泄漏流量与风管壁两侧的静压差有关;李科祥等[12]依托澜沧江特长隧道进行了现场测试,结果发现左线与右线风管百米漏风率分别达到33.92%和15.53%,并提出了针对性的优化方案;李琦等[13]基于风管孔口流量理论对高海拔施工过程中的漏风率进行了研究,推导得到了高海拔地区风管漏风率的修正系数;刘祥[14]通过理论推导对高海拔地区的漏风率进行分析,通过数值模拟验证并对高海拔漏风率进行了修正;冯旻等[15]以数值模拟的方式对局部通风风管的漏风率进行了研究,结果表明风筒漏风率与孔口宽度、孔口与出口侧的距离和破损数量均有关系,并随着三者的减小而呈下降趋势;蔡鹏飞[16]对觉巴山隧道施工通风条件下的隧道风速和风管风速等参数进行了现场测试,发现风管破损严重,平均漏风率达到17.61%,并在此基础上提出了优化方案改善通风效果。

上述学者们通过理论推导、现场实验和数值模拟的方式,对漏风进行了研究,却鲜有学者对风筒破损条件下风筒内流速、孔口位置等因素对通风稀释CO的影响程度展开研究。在既定风筒布置参数前提下,送风量的变化将导致气体流动速度、漏风率等一系列参数变化。在风筒破损面积一定的前提下,孔口的数量可能有多个,孔口的位置也非固定的,这些因素都将会对隧道施工通风的效果产生影响。为此,依托实际工程,根据孔口流量理论计算各送风量对应的风筒百米漏风率,基于送风量对应的百米漏风率,通过流体力学软件Fluent进行数值模拟,设置正交试验量化分析各送风量对应的风筒内流速、孔口与开挖工作面距离、孔口数量对隧道爆破施工后通风稀释CO效果的影响,并根据模拟结果就尽可能降低风筒破损所导致的负面影响提出建议。

1 开挖工作面需风量计算

根据重庆城口(陕渝界)至开州高速公路鸡鸣山隧道现场情况,隧址处围岩级别主要是Ⅳ级,并以全断面爆破的方式进行开挖,开挖断面面积A=62 m2,循环掘进尺度L=2.4 m,同时爆破的炸药量G=105.4 kg,炮烟抛掷长度和通风长度的计算公式为[17]

(1)

L0=k0Lt

(2)

式中:Lt为炮烟抛掷长度,m;G为同时爆破的炸药量,kg;L0为通风长度,m;k0为安全系数,取1.20。

因此,该工况下的炮烟抛掷长度为36.08 m;通风长度为43.30 m。

根据沃洛宁公式,当风筒出口到工作面的距离不大于时有[14]

(3)

式中:Qb为开挖工作面处的需风量,m3/min;t为通风时间,min;b为每千克炸药产生的CO量,取40 L/kg;A为隧道开挖断面积,m2;Pq为通风区段内末端和初端风量之比;Ca为要求达到的CO浓度,取0.008%。

爆破后抛掷区域内CO初始浓度计算公式为

(4)

式(4)中:C0为抛掷区域内初始CO浓度,%,C0=0.189%。

《隧道钻爆法掘进施工安全操作规程》规定爆破后必须经过不少于15 min的通风排烟后方能进入开挖工作面,同时考虑到现场施工进度,拟设定预通风时长为15~30 min。

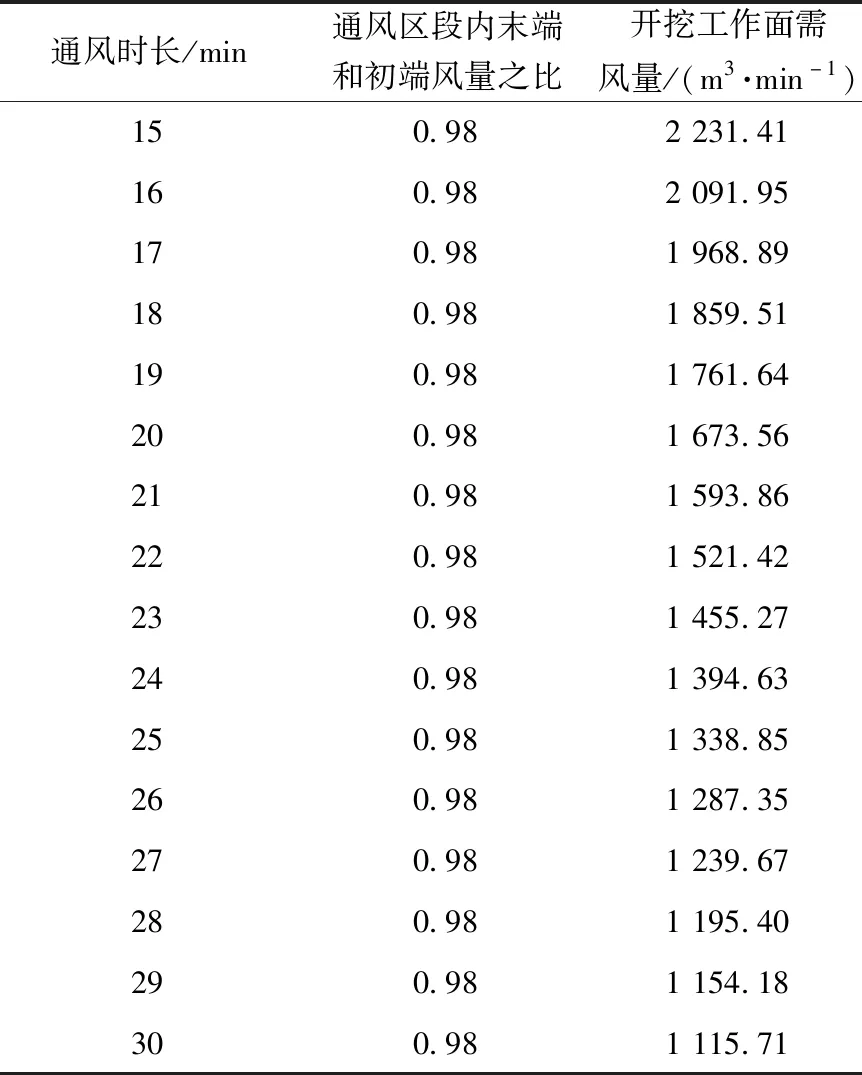

由式(3)计算得到各通风时长条件下开挖工作面需风量如表1所示。

表1 不同通风时长下开挖工作面需风量Table 1 Air demand of working face under different ventilation time

2 漏风率计算和正交试验设计

2.1 漏风率计算

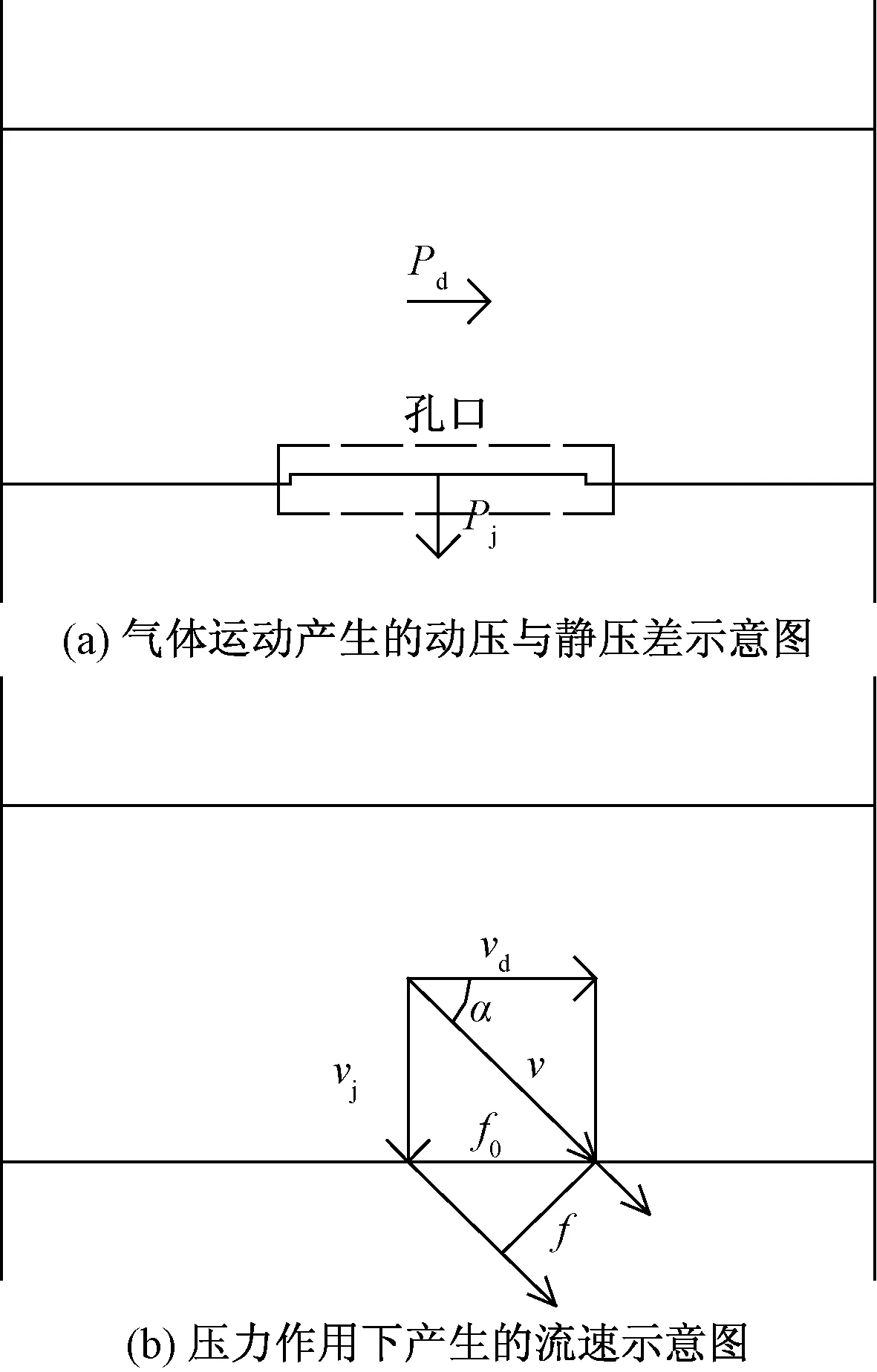

图1(a)为气体在风筒中运动会产生动压和静压差,图1(b)为压力作用下产生的流速,流速与压力的关系如式(5)、式(6)所示。由于从孔口泄露的气体同时存在速度静压差产生的流速和动压产生的流速,所以其实际流速与动压差产生的流速之间存在夹角α,二者关系如式(7)所示[11]。

图1 气体泄漏示意图Fig.1 Schematic diagram of gas leakage

静压差产生的流速可表示为

(5)

动压产生的流速可表示为

(6)

式中:Pj为气体流动产生的静压;Pd为气体流动产生的动压,Pa;ρ为空气密度,取1.29 m3/kg。

孔口处实际流速可表示为

(7)

孔口处损失的风量可表示为

q=60μfv=60μf0vj

(8)

式(8)中:q为损失风量,m3/min;μ为孔口流量系数,取0.63;f为孔口在气流速度垂直方向上的面积;f0为孔口面积,根据现场情况,取0.032 m2。

漏风率可表示为

(9)

式(9)中:Q为风机提供的送风量,m3/min,通常取Q=Qb。

根据风管孔口流量理论和能量守恒定律得知,风筒沿程中第i个截面处的动压Pdi和静压差Pji之和等于第i+1个截面处的动压Pdi+1、静压差Pji+1和从第i个截面到第i+1个截面过程中产生的沿程风压损失hf(i~i+1)以及局部风压损失hx(i~i+1)之和,即

Pdi+Pji=Pdi+1+Pji+1+hf(i~i+1)+hx(i~i+1)

(10)

(11)

(12)

式中:Pdi、Pji分别为第i个截面处的动压、静压,Pa;Pdi+1、Pji+1分别为第i+1个截面处的动压、静压,Pa;hf(i~i+1)、hx(i~i+1)分别为气体从第i个截面到第i+1个截面过程中的沿程风压损失和局部风压损失,Pa;hf为风筒沿程风压损失,Pa;λ为摩擦系数,取0.013;d为风筒直径,m;β为风筒百米平均漏风率,取2%;L为研究区域内风管长度,取100 m;Q为风机送风量,m3/s;ζ为局部阻力系数,取0.10;hx为风筒局部风压损失,Pa;vd为动压产生的流速,m/s。

根据现场风机的送风量和风压参数,计算得到所研究各通风时长对应的通风量下漏风率如表2所示。

根据表2中的数据可知:送风量由1 115.71 m3/min增大到2 231.41 m3/min的过程中,漏风率始终伴随着送风量的增大而增加。

表2 漏风率计算Table 2 Air leakage rate calculation

2.2 正交试验设计

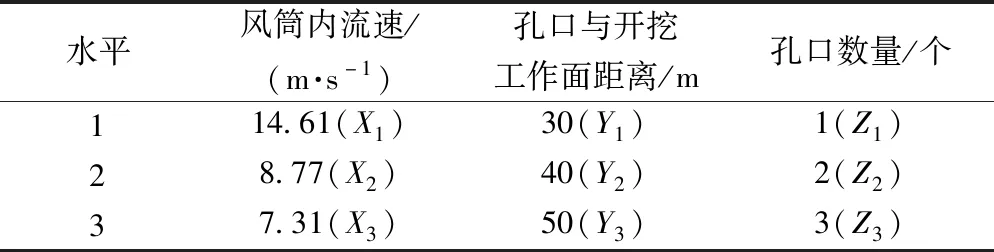

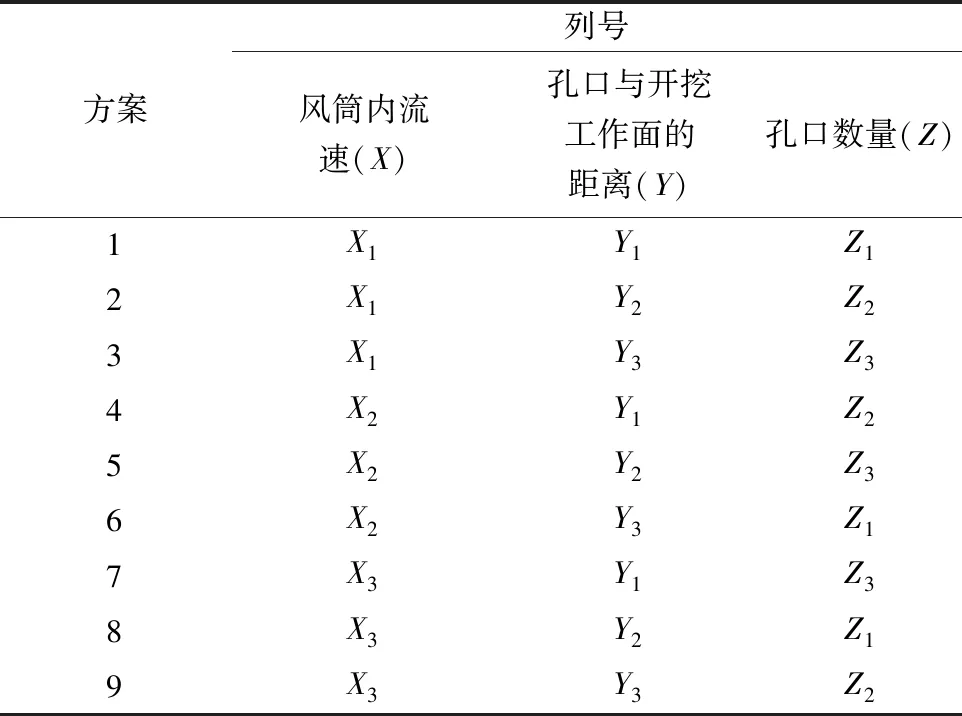

考虑到实际施工过程中会根据需要调整送风量,使得风筒内流速发生变化,而破损孔口的位置、孔口数量也存在不同的情况。依托实际工程,考虑风筒内流速、孔口位置、孔口数量,研究3个因素对爆破后隧道区域内通风排烟效果的影响。考虑的因素水平值如表3所示,正交试验方案如表4所示。

表3 正交试验因素水平表Table 3 Factors and Levels of Orthogonal Experiment

表4 正交试验方案Table 4 Orthogonal test scheme

3 风筒破损对CO分布的影响

运用流体力学软件Fluent对开挖长度为300 m的隧道进行模拟,对比分析风筒破损对稀释CO所产生的影响。

3.1 开挖工作面处CO分布情况

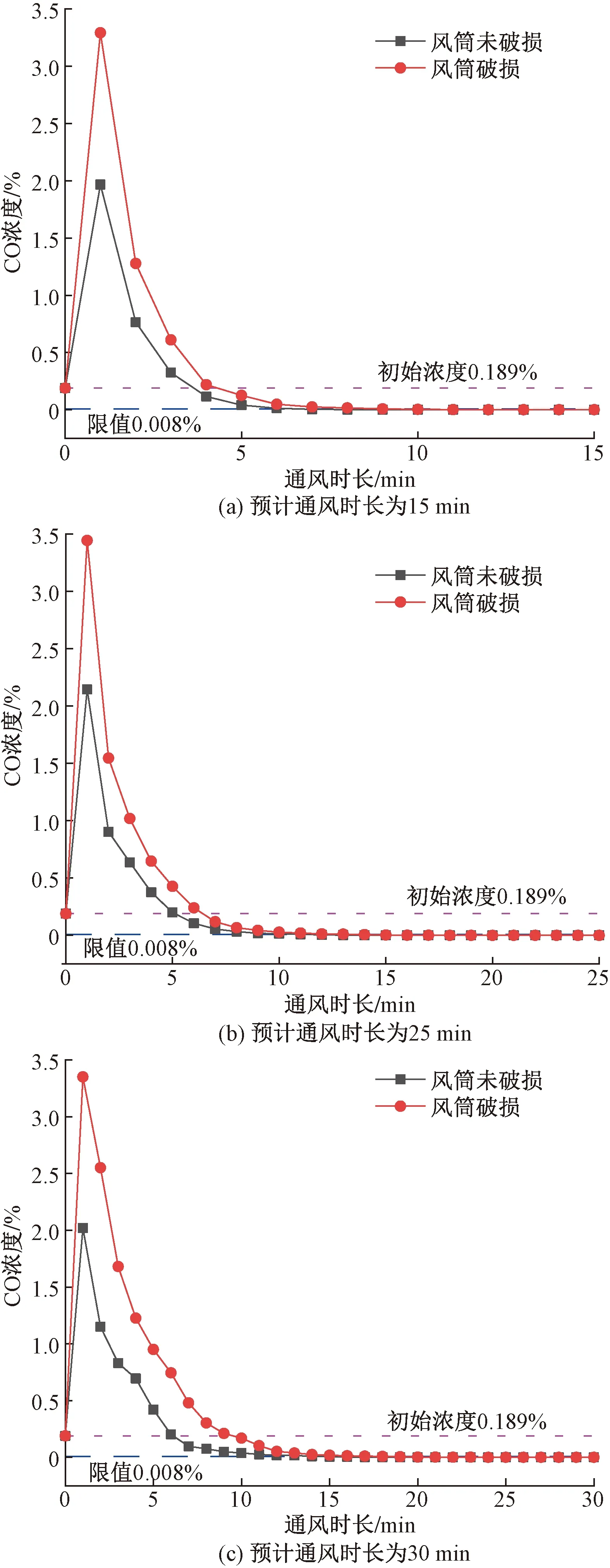

预计通风时长分别为15、25、30 min,风筒未破损和风筒破损条件下,开挖工作面处CO浓度随通风时间变化如图2所示。

如图2所示,在隧道爆破后通风稀释CO初期,由于新鲜气体向开挖工作面运动过程中与抛掷区域内的CO发生混合并将其携带到开挖工作面处,导致在通风初始阶段开挖工作面处的CO浓度高于抛掷区域内的初始CO浓度0.189%。通风1 min后,风筒未破损条件下的CO浓度约为2.0%,风筒破损前提下的浓度则高达3.5%左右。在预计通风时长为15 min时,开挖工作面处的CO浓度重新达到初始状态的耗时分别为3.8、4.1 min;预计通风时长为25 min时,两种情况对应的时间分别为4.7 min和5.2 min;预计通风时长为30 min则分别为6 min和10 min。由此可知,送风量越大,风筒破损对于开挖工作面处的CO稀释效果的影响越小。

图2 不同预计通风时长下开挖工作面处CO浓度变化曲线Fig.2 Variation of CO at working face with different ventilation duration

根据图2中曲线变化情况可知,预计通风时长为15 min时,若风筒未出现破损,通风时长为6 min时隧道开挖工作面处的CO浓度低于限值0.008%;而在风筒有破损时,通风7 min后开挖工作面的CO浓度也满足要求。预计通风时间为25 min和30 min时,风筒未破损和风筒破损情况下开挖工作面处CO浓度满足要求的通风时长分别为8、10、11、14 min。

综上所述,隧道爆破后通风时长为1 min时开挖工作面处的CO浓度明显增大并且远高于初始浓度;风筒破损会对开挖工作面处CO气体的稀释产生滞后影响,并且送风量越小滞后效应越明显。

3.2 隧道沿程CO分布情况

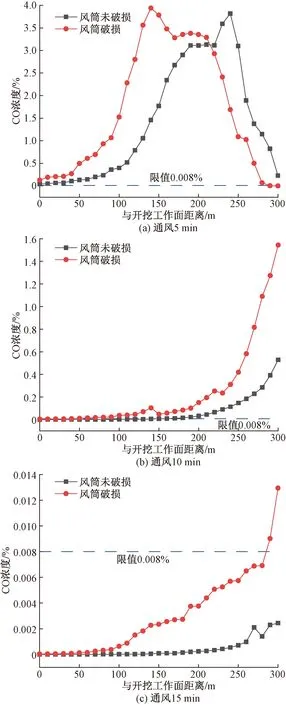

预计通风时长为15 min对应通风量条件下,爆破后通风时长为5、10、15 min时隧道沿程中CO浓度分布曲线如图3所示。

图3 通风过程中隧道沿程CO分布Fig.3 CO distribution along the tunnel with different duration

如图3(a)中的CO浓度曲线所示:通风5 min时,CO气体分布区域已经由最初的抛掷区域变成了整个隧道洞身段。在风筒未出现破损时,CO主要集中在距开挖工作面100~300 m区域,距开挖工作面约240 m处浓度高达3.82%。而风筒破损的情况下,CO浓度最高至出现在距开挖工作面140 m处;此时隧道洞口处的CO浓度低于0.008%,即CO尚未排除到隧道以外。CO气体在隧道洞身段先增大后减小的,是因为CO都还处于向隧道洞口运动的过程中,CO主体部分已经离开了抛掷区域而尚未到达隧道洞口,并主要集中分布在距开挖工作面100~240 m范围。

由图3(b)中曲线变化情况可知:通风时间达到10 min后,CO气体大部分已经排出到了隧道外,隧道内的CO浓度大幅降低,而隧道洞口已为CO最集中的地方,风筒未破损的情况下洞口CO浓度为0.528%,而风筒破损时则为1.544%。风筒未破损时开挖工作面前180 m范围的CO浓度已经满足要求;而风筒破损的情况下,仅有开挖工作面前40 m范围内满足要求。

根据图3(c)中的曲线可知:通风15 min后,风筒完好情况下的隧道整体空间均满足施工要求,此时距隧道洞口50 m范围内仍分布有较为零散的CO气体,但其浓度最大值仅为0.002 4%,远低于限值。而风筒破损的情况下,距隧道洞口约15 m范围内的CO浓度仍未达到要求,并且洞口处浓度达到峰值,为0.013 0%。

综上所述,风筒破损会对CO的稀释与排出产生滞后效应,以至于进行预计时间通风后隧道洞口附近仍不满足要求;CO在扩散作用和引入气体共同作用下自开挖工作面向隧道洞口运动,因此呈现出在沿程中浓度逐步上升的情况。

4 正交试验数据分析

极差值R能直观地反映所研究的因素对于试验指标的影响程度,R值越大则说明该因素对试验指标的影响越大[17]。

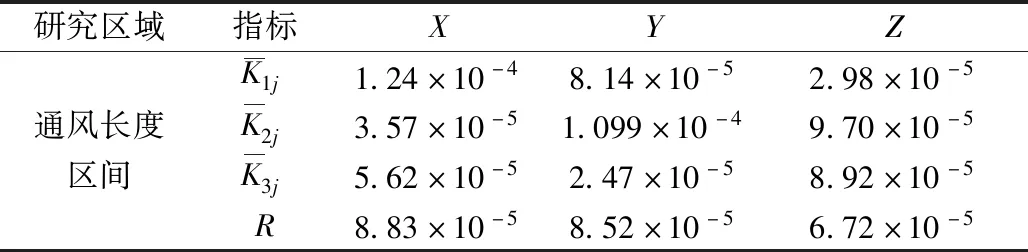

4.1 通风长度区域内的数据分析

由Fluent进行数值模拟试验所得到的数据可知:风筒未破损时,通风时长分别为15、25、30 min的条件下,隧道区域内CO浓度平均值分别为0.000 002 4%、0.000 006 4%和0.000 002 7%。风筒破损条件下的试验结果极差分析如表5所示。

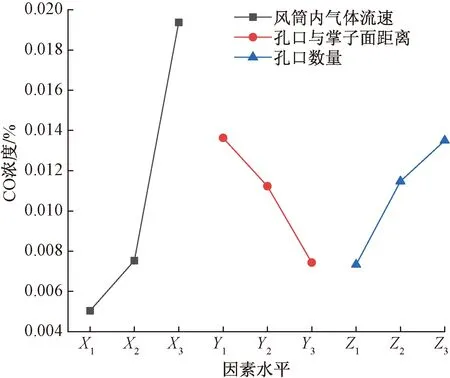

根据表5中数据可知,在通风量和通风时长均满足条件的前提下,即使风筒破损会影响CO的稀释,但通风长度区域内的CO浓度仍然远低于规范限值0.008%。由极差值R可知,所考虑的3个因素极差值R之比为1.31∶1.27∶1,因此对通风长度区域内CO稀释情况影响程度依次为:风筒内流速(X)>孔口与开挖工作面距离(Y)>孔口数量(Z)。各因素水平条件下,通风长度区域内CO平均浓度曲线如图4所示。

表5 通风长度区域CO浓度极差分析Table 5 Range analysis of CO concentration in ventilation length area

由图4中曲线变化情况可知:在通风长度区域,考虑风筒存在破损的条件下,影响最小组合为X2Y3Z1,最不利组合则为X1Y2Z2。风筒破损不会影响该区域在预计时间内达到施工条件;但当风筒出现破损时应该及时进行送风量调整和风筒壁修复工作。以25 min为预计通风时间为宜;若多个位置同时出现风筒破损,则应该率先修复通风长度区域内的孔洞,其次是抛掷区域最后是二者以外的孔洞。

图4 通风长度区域内各因素对CO浓度影响趋势Fig.4 Trend of influence of various factors on CO concentration in ventilation length area

4.2 整体隧道区域内的数据分析

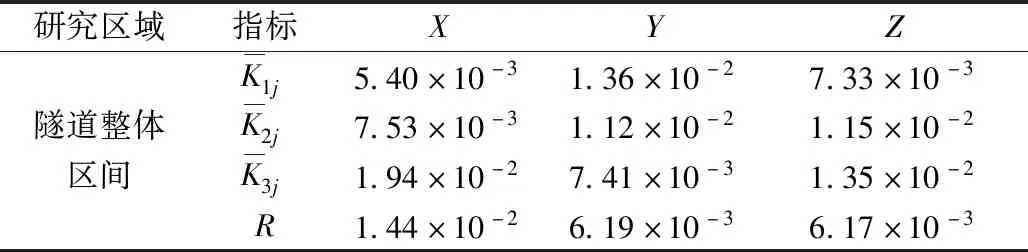

由试验数据可知:在风筒未破损时,通风时长分别为15、25、30 min时,隧道内CO浓度平均值为0.000 384 3%、0.000 669 1%和0.000 591 1%。但风筒出现破损之后情况就变得复杂,如表6所示。

表6 整体隧道区域CO浓度极差分析Table 6 Range analysis of CO concentration in whole tunnel area

整体隧道区域内各因素水平对CO浓度的影响趋势如图5所示。

图5 隧道区域内各因素对CO浓度影响趋势Fig.5 Trend of influence of various factors on CO concentration in tunnel area

根据图5中曲线变化情况:在风筒出现破损的情况下,3个因素对整体隧道内CO稀释的影响程度依次为:风筒内流速(X)>孔口与开挖工作面距离(Y)>孔口数量(Z)。其中影响最小组合为X1Y3Z1,最不利组合为X3Y1Z3。此时,应尽可能增大风筒内流速;而在进行孔洞修复时,则应该率先对距离开挖工作面近和孔洞数量较多的区域进行修复。

4.3 正交试验结论验证

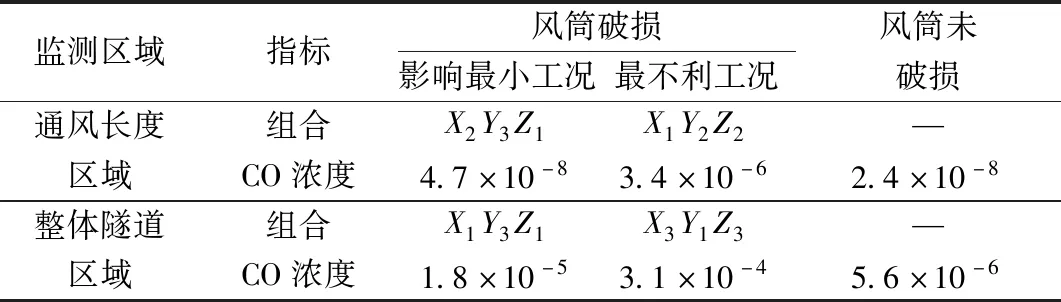

为验证正交试验结论的正确性和有效性,以通风时长为15 min为例,考虑风筒破损情况下的影响最小和最不利工况进行数值模拟,并将结果与风筒未破损时的CO浓度进行比较,如表7所示。

由表7可知:通风长度区域内,风筒破损且影响最小组合(X2Y3Z1)的CO浓度略高于风筒未破损时的浓度,远低于最不利组合(X1Y2Z2);整体隧道区域内,风筒破损且影响最小组合(X1Y3Z1)的CO浓度明显高于风筒未破损时的浓度,但远低于最不利组合(X3Y1Z3)。所得结论与正交试验所得结论相同,研究所的结论的正确性和有效性得到了验证。

表7 各工况下CO浓度Table 7 CO concentration under various working conditions

5 结论

(1)根据孔口流量理论,在风筒壁破损情况相同的条件下,风管漏风率随送风量的增加而增大。

(2)爆破后通风1 min内开挖工作面处的CO浓度显著增大,其峰值约为3.5%;风筒破损会对开挖工作面处的CO稀释产生滞后效应,滞后时间为1~3 min,并且送风量越小滞后效应越明显。

(3)CO在扩散作用和导入气体的共同作用下自开挖工作面向隧道洞口运动;经风筒壁面泄露的气体会冲击周围流场,使其更加紊乱、复杂,阻碍了CO的排出,最终导致达到预计通风时间后距洞口约15 m范围内的CO浓度仍高于规范要求。

(4)在通风长度范围内,风筒内流速、孔口与开挖工作面距离和孔口数量3个因素中,对该区域的CO稀释影响程度依次为:风筒内流速(X)>孔口与开挖工作面距离(Y)>孔口数量(Z);从节能方面考虑,通风设计时应该选择适中的通风长,并且应该率先修复位于抛掷区域外、通风长度区域内的孔洞,其次是抛掷区域内的孔洞,最后是二者之外的孔洞。

(5)在隧道整体空间内,三因素对CO稀释的影响依次为:风筒内流速(X)>孔口与开挖工作面距离(Y)>孔口数量(Z),而且风速越快、破损位置距开挖工作面越远、孔洞数量越少就越利于CO的稀释;所以在进行通风设计时尽可能缩短通风时长;修复孔洞时宜率先修复距离开挖工作面近和孔洞数量较多的区域。