脱气预处理条件对木质活性炭比表面积和孔容积分析结果影响初探

马名哲, 孙 康*, 孙 昊, 张燕萍, 林冠烽, 魏安国

(1.中国林业科学研究院 林产化学工业研究所;江苏省生物质能源与材料重点实验室;国家林业和草原局林产化学工程重点实验室 林木生物质低碳高效利用国家工程研究中心;江苏省林业资源高效加工利用协同创新中心,江苏南京 210042; 2.福建农林大学 材料工程学院,福建 福州 350003; 3.福建芝星炭业有限公司,福建 南平 353100)

活性炭是一种比表面积大、孔隙丰富的炭质吸附剂[1],被广泛用于医药[2]、化工[3]、食品[4]、环保[5-6]等领域。活性炭的制备方法主要分为物理法和化学法。物理法[7]是将含碳的原料在300~600 ℃炭化后,利用气体活化剂(水蒸气、二氧化碳、烟道气等)对炭化料在800~1 100 ℃进行活化,其产品特点在于微孔丰富。目前国内煤质物理法活性炭居多,但随着国家对煤的限制,未来以木质原料为主的物理法活性炭将会成为主流。化学法[8]活性炭制备主要使用H3PO4、ZnCl2、KOH等作为活化剂,将木质原料与活化剂按一定比例混合浸渍后,同步炭化和活化,制备温度通常为400~600 ℃,化学法活性炭的孔结构特征是以中大孔为主,兼具一定比例的微孔结构。目前国内市场中磷酸法活性炭占化学法活性炭90%以上。比表面积和孔隙度[9]是活性炭最重要的指标,测定孔隙度的分析方法是氮气吸附-脱附法,测定比表面积则以BET方程对吸附等温曲线进行计算[10-12]。这两个指标测定前需要对样品进行脱气预处理,使被检测样品干燥去除水分并脱附孔道内吸附的挥发性有机物。比表面与孔径分析仪的使用说明中推荐脱气预处理条件是350 ℃下保持12 h,分析过程周期较长,可能导致化学法活性炭测试结果不准确。因此,本研究选择市场占有率较高的物理法和化学法木质活性炭作为两种活化方法的代表样品,以ASAP2460为测试仪器,探究样品脱气预处理条件(脱气时间和温度)对活性炭比表面积和孔容积分析结果的影响,归纳出准确、便捷的预处理条件,以期为从事活性炭材料BET分析的科研人员提供有益参考。

1 实 验

1.1 样品及仪器

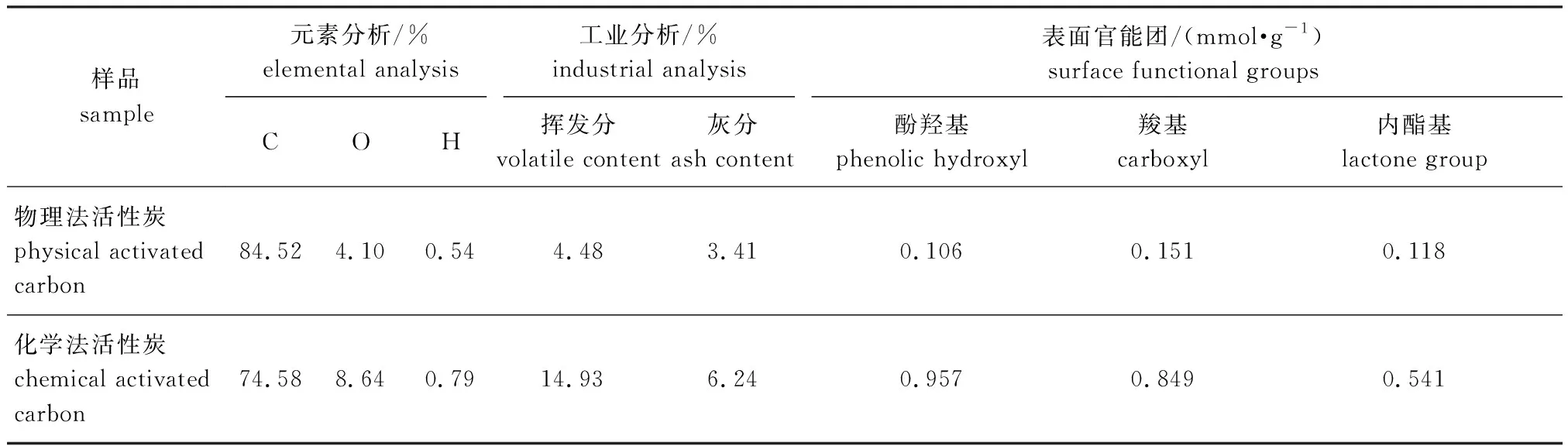

磷酸法制木质活性炭和物理法制木质活性炭样品均购于福建省。根据GB/T 17664—1999对活性炭进行工业分析,利用美国THERMO公司FLASH2000元素分析仪进行元素分析,使用Boehm滴定法[12]分析两种活性炭样品的表面官能团,结果均见表1。工业用液氮、高纯氮气(≥99.999%)和高纯氩气(≥99.999%),均购于南京文达特种气体有限公司。

表1 两种活性炭的元素分析、工业分析和表面官能团含量

1.2 活性炭的脱气预处理

称取0.1 g的活性炭样品装入长颈石英管中,置于脱气口,在-500 Pa下,分别在100~350 ℃下脱气1~24 h,脱气结束后,冷却的样品管与空长颈石英管的质量差值为纯样品质量。

1.3 比表面积和孔容积分析

将称量后的样品管安装于ASAP 2460分析站上,进行比表面积和孔容积分析测试。比表面积使用BET模型在相对压力0.05~0.35选取5个相对压力点进行计算,孔容积根据吸附等温线在相对压力0.99时累积氮气吸附量计算得出,孔径分布图使用DFT算法对等温线进行拟合计算。

2 结果与讨论

2.1 预处理条件对物理法活性炭比表面积和孔容积的影响

2.1.1脱气温度的影响 固定脱气时间12 h,脱气预处理温度对物理法活性炭的比表面积及孔容积的影响见表2,对孔径分布影响见图1。

表2 脱气温度对物理法活性炭孔容积和比表面积的影响

由表2可知,脱气温度从100 ℃升高到150 ℃,物理法活性炭的比表面积提升6.3%,总孔容积提升3.4%,微孔容积提升4.2%,介孔容积提升14.9%。进一步升高温度(>150 ℃),其比表面积、微孔、介孔及总孔容积的增量不明显,因此应选取150 ℃作为物理法活性炭最佳脱气温度。

从图1可以看出,增加脱气温度对物理法活性炭的孔容的影响主要集中在0.5~1 nm,这是由于被吸附的水分及部分低沸点的挥发性吸附质在100~350 ℃就能充分脱附[13]。从表2、图1还可以看出温度高于150 ℃进行脱气,比表面积及孔容积分析结果提升不明显。因此,选取150 ℃为物理法活性炭BET测试脱气预处理温度,相较仪器说明书推荐的脱气温度350 ℃有较大降低,有利于测试过程节约能耗。

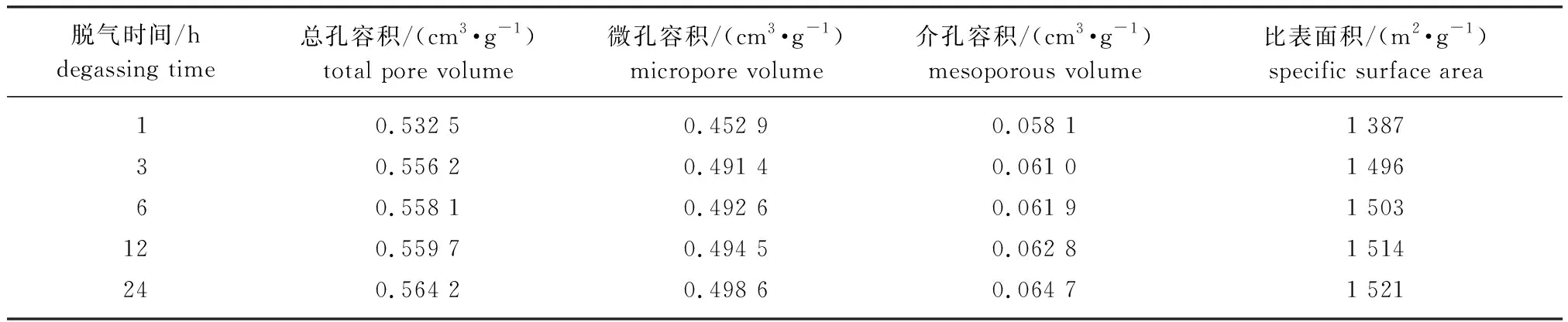

2.1.2脱气时间的影响 固定脱气温度150 ℃,脱气时间对物理法活性炭的比表面积及孔容积的影响见表3,对孔径分布的影响见图2。

表3 预处理时间对物理法活性炭孔容积和比表面积的影响

由表3可知,脱气时间从1 h增加到3 h,样品的比表面积提高7.9%,微孔容积提升8.5%,介孔容积提升5%。当脱气时间从3 h延长至24 h,样品的各项数据提升幅度可忽略不计。从图2中可以看出,脱气时间对孔径分布分析结果的影响不够明显,这是因为物理法活性炭在孔道内以微孔结构为主,吸附质分子脱附不是按照逐层进行而是以最快的速度进行脱附[14],所需要的脱气时间较短。而磷酸法制备的活性炭以中大孔为主,吸附质分子脱附过程是表面一层脱附完成后再进行第二层的脱附直到清空孔道[14],所需要的脱气时间更长。因此,脱气预处理选择3 h作为物理法活性炭比表面积和孔容积测试最佳时间,相较仪器使用说明推荐的脱气时间12 h有较大幅度的降低,显著节省了测试时间。

图2 不同预处理时间下物理法活性炭的DFT(a)及局部放大(b)

2.2 预处理条件对化学法活性炭孔容积和比表面积的影响

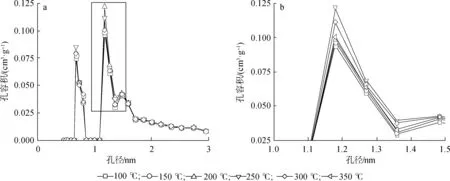

2.2.1脱气温度的影响 固定脱气时间12 h,脱气温度对化学法活性炭的比表面积和孔容积的影响见表4,对孔径分布的影响见图3。

表4 脱气温度对磷酸法活性炭孔容积和比表面积的影响

由表4可知,脱气温度升高,磷酸法活性炭孔容积呈现先增后减的趋势,当温度从100 ℃升高到300 ℃时,比表面积提升17.1%,微孔容积提升21.6%,介孔容积提升6.7%,总孔容积提升9.4%。脱气温度继续升高至350 ℃时,孔容积和比表面积均有降低。

从图3中还可以看出,脱气温度的增加主要影响活性炭0.5~1.5 nm之间的孔径分布,这是因为化学法活性炭中杂原子主要分为两个部分:一部分是化学结合的元素,来自于活化过程中未炭化的颗粒和炭表面的官能团所结合得到,另一部分为灰分,这两部分易与吸附质产生较强的结合力使脱附较难进行[15],而在微孔中由于孔道尺寸原因导致这两部分的吸附力更强,适当升高温度使吸附质能够从较强的结合力下逃逸,在后续检测中会获得更大的孔容积和比表面积。而活性炭孔容积和比表面积在350 ℃时降低明显的原因:一方面可能是磷酸法活性炭表面含氧官能团较多,吸附过程同时发生化学吸附和物理吸附[16],脱气过程中部分吸附质在350 ℃下发生热解反应并形成炭质微粒残留在孔道中,导致孔道部分堵塞;另一方面,温度的升高提供了更多的活化能,部分物理吸附转化成化学吸附使得吸附质并没有被脱除干净[17]。两者共同作用造成孔容积、比表面积分析结果下降。因此,选取300 ℃为磷酸法活性炭测试最佳脱气温度,相较仪器使用说明推荐的脱气温度350 ℃有所降低。

图3 不同脱气温度下磷酸法活性炭的DFT(a)及局部放大(b)

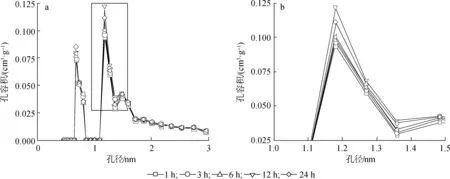

2.2.2脱气时间的影响 固定脱气温度300 ℃,脱气时间对化学法活性炭的比表面积和孔容积的影响见表5,对孔径分布的影响见图4。

表5 预处理时间对磷酸法活性炭孔容积和比表面积的影响

图4 不同预处理时间下磷酸法活性炭的DFT(a)及局部放大(b)

由表5可知,脱气时间1、 3和6 h得到的样品的微孔、介孔及总孔容积数据变化不明显,但是脱气6 h的活性炭样品的比表面积比脱气1 h的样品提升了12.2%,当脱气时间延长至12 h,对比脱气1 h的样品,总孔容积提升了4.9%,比表面积增加16.6%,脱气时间再延长至24 h,增量可忽略不计。

根据吸附理论,物理吸附和脱附为可逆过程,脱附首先脱附外表面气膜,之后在内表面的吸附质按照一个一个的吸附位点进行跳跃式传递直到传递至外表面,最后对吸附剂晶格内的吸附质进行脱附,不同阶段脱附阻力并不相同,阻力最大的阶段对整个脱附起到控制作用[18]。对于化学法活性炭而言,由于具备较多官能团,根据竞争吸附理论[19],化学吸附的发生占据了吸附位点,使较易脱附的吸附质更难通过吸附位点“跳跃”至外表面,延缓了脱气时间。因此,脱气12 h为磷酸法活性炭BET测试最优时间,和仪器使用说明推荐的预处理时间一致。

3 结 论

3.1研究了不同脱气处理条件对物理法木质活性炭和磷酸法木质活性炭的比表面积和孔容积测试结果的影响。结果表明:物理法木质活性炭由于孔结构多以微孔为主且表面化学官能团较少,易发生物理吸附,脱附速率快且所需的能量较小,因此,测试前的脱气预处理条件以150 ℃脱气3 h为宜,对比仪器手册推荐的350 ℃下脱气12 h的条件,降低了能耗,节约了时间,提高了检测效率。

3.2磷酸法活性炭由于杂原子和表面较多的化学基团,在发生物理吸附的同时也易发生化学吸附,所以需要较高的温度和时间才能使吸附质从孔道内脱附。同时,当使用仪器推荐的350 ℃脱气12 h的条件时,部分磷酸法活性炭所吸附的吸附质会发生炭化占据吸附位,同时由于温度的升高提供了更多的活化能,部分物理吸附变成化学吸附占据孔道,导致测试阶段对氮气分子的吸附量变少从而影响测试结果的准确性。因此,磷酸法活性炭最佳脱气预处理条件为300 ℃脱气12 h。