降低CO2-原油最小混相压力的助混剂研究进展

郭 平,张万博,JIA Na,陈 馥,刘 煌,汪周华,葛性波

(1.西南石油大学油气藏地质及开发工程国家重点实验室,四川成都610500;2.Petroleum Systems Engineering Faculty of University of Regina,Regina,Saskatchewan S4S 0A2,Canada;3.西南石油大学化学化工学院,四川成都610500)

水驱油藏采收率一般不超过30%,与水驱相比,CO2驱具有明显的技术优势,是兼顾驱油与CO2埋存的双赢技术[1-4]。CO2驱可分为混相驱和非混相驱,不同于非混相驱降黏、膨胀原油、溶解气驱、减小界面张力的机理,混相驱的主要机理为消除CO2-原油界面,理论上驱油效率可达100 %。在中国矿场实践中,CO2驱可提高原油采收率3%~15%[5]。MMP(最小混相压力)是油和注入气实现混相所需达到的最小压力,也是衡量能否达到混相驱的关键参数,受注入气组成、原油组成、地层温度的影响。一般情况下,CO2中CH4、N2杂质越多,原油重质组分(C7+)与挥发组分(CH4、N2)含量越高,地层温度越高,CO2与原油的MMP 越大[6-8]。中国油田多为陆相沉积,黏度高、埋藏深的情况使得MMP 较高[9],限制了CO2混相驱的应用。常用降低MMP 的方法为注入液化石油气段塞或加入混苯、甲苯、石油醚等小分子烃类[10-14],其机理为增加原油中轻烃含量和增加CO2对中间烃(C5—C12)的萃取效应,助混效果较好,但经济效益欠佳。近年来,CO2驱助混剂逐渐引起人们的关注,其分子结构参考常规表面活性剂亲水亲油的特点,在助混剂上加入亲CO2和亲油基团以达到降低CO2-原油界面张力的目的,进而帮助混相。因此,探索经济高效、环境友好的助混剂是研究的主要目标。

1 两亲类助混剂降低混相压力的机理

原油与注入CO2产生界面张力的原因在于油分子间和CO2分子间的相互作用强度不同[15],导致表面上的分子受力不均衡。当原油和注入气实现混相时,油气界面消失,界面张力为0。常用的油水型表面活性剂两端分别为亲油基和亲水基,分别溶解于油相和水相,使得表面活性剂吸附于油水界面上,从而降低界面能,达到降低界面张力的效果。降低CO2-原油最小混相压力的助混剂借鉴了油水型表面活性剂的结构,具有亲油-亲CO2结构,吸附并定向排列于原油-CO2界面上,两端分别与原油和CO2接触,改善界面上分子的受力情况,从而降低界面张力[16-17]。通过将压力—界面张力直线外推至与压力坐标轴的交点(即界面张力为0),可获得MMP[18]。因此,降低界面张力,压力—界面张力直线与压力坐标轴的交点将向低压方向移动,有助于获得较小的MMP[15-19]。从另一个角度来看,混相的机理主要为溶解和抽提,而CO2在原油中的溶解度与CO2抽提原油组分的能力均随压力升高而增大[20]。当压力达到MMP,溶解和抽提作用足够强时,两相即可变为一相。加入表面活性剂使得界面张力降低,两相混合程度增加,此时实现混相所需的压力也相应降低。

2 助混剂研究进展及助混效果分析

2.1 碳氟类

目前常用的助混剂主要分为碳氟、碳氢、硅氧烷类。碳氟类表面活性剂因氟原子的亲CO2性(与CO2形成路易斯酸碱作用)被广泛应用于形成超临界CO2微乳液领域,在助混剂方面的研究较少。贾储源[21]应用界面张力消失法评价合成的BC6F4(分子结构见图1)的助混性能,发现在50 ℃时,原油MMP 可降低1.8 MPa,降幅达8.4%。含氟类表面活性剂的应用主要受到两方面限制:一方面,含氟表面活性剂价格较高,不利于大规模推广使用;另一方面,还需要考虑环保方面。降低成本可以通过降低分子含氟程度实现,缩短碳氟链的长度可以提高可降解性[22-25]。目前,含氟类助混剂的助混效果还很有限,需要在结构上进行更深入的探索。

图1 BC6F4分子结构Fig.1 Molecular structure of BC6F4

2.2 硅氧烷类

硅氧烷得益于较高的链柔性,在CO2中的溶解度一般介于碳氟类和碳氢类之间,有良好的亲CO2性。王占艳[26]、史清照[27]以硅氧烷为亲CO2端,设计了聚乙二醇七甲基三硅氧烷(PEG)n-TS 和长链烷基醚改性硅氧烷An-TS 两类表面活性剂(分子结构见图2),考查了其对CO2-油组分交换及界面张力的影响。研究表明,这两类表面活性剂都可以提高超临界CO2对原油的萃取性能,尤其有利于萃取重质组分。在85.85 ℃、10 MPa 条件下,添加80 mg/L 的A4-TS 萃取后的油样中C25+含量由73.27 %降低到65.01 %。(PEG)n-TS 不仅可以萃取,还可促进CO2溶于油滴。(PEG)n-TS 降低界面张力的能力受到其在CO2中溶解度的影响,聚氧乙烯基团越少,表面活性剂在CO2中溶解度越高,降低界面张力效果越好。在85.85 ℃、10 MPa 条件下,0.000 65 %摩尔分数的HMTS(1,1,1,3,5,5-七甲基三硅氧烷)可将CO2-原油界面张力从11.77 mN/m 降至6.91 mN/m。能萃取重质组分是硅氧烷类表面活性剂的优点,也是降低MMP的有利因素之一。如果硅氧烷作为萃取重质组分的结构加入其他助混剂结构中,可能有较好的效果。

图2 (PEG)n-TS和An-TS分子结构Fig.2 Molecular structures of(PEG)n-TS and An-TS

2.3 碳氢类

碳氢类助混剂包含醚、酯、醇等,以助混剂中的氧原子与CO2作用。此外醚键有一定链柔性,有利于增加体系混合熵。相比于碳氟类和硅氧烷类,碳氢类具有突出的价格优势,是最有应用前景的一类助混剂。通常原油黏度越高,越难以混相。在考虑助混剂两亲性(亲油-亲CO2性)的基础上,郭平等[28]以原油降黏为出发点,合成了油溶性的酯类表面活性剂CAE,在1%的加量下降黏率可达37.8%,85 ℃下,0.2 %质量浓度的前置段塞,可使原油MMP 降低6.1 MPa,降幅22.3%,高于相同质量浓度的液化气前置段塞11.7 %的降幅[29]。赵跃军等[30]采用细管法考察了油溶性助混剂柠檬酸异丁酯与柠檬酸异戊酯的助混效果,两种表面活性剂有降低原油黏度和降低CO2-原油界面张力的效果,在地层温度为95 ℃、注入量为0.003 PV 的条件下,柠檬酸异丁酯可使原油MMP 降低7.2 MPa,高于柠檬酸异戊酯的6.6 MPa。杨思玉等[17]采用全乙酰葡萄糖十二烷基酯作为助混剂(分子结构见图3),采用烷烃链作为亲油端,全乙酰化的葡萄糖作为亲CO2端并与柠檬酸三异丙酯在助混效果上进行了比较,在50 ℃、两种助混剂1%质量分数下,测量CO2-原油界面张力,发现全乙酰葡萄糖十二烷基酯的助混能力在柠檬酸三异丙酯之上,可使MMP 降低27.47%。LIAO 等[16]提出增加酯基数量以加强亲CO2部分对CO2的亲和性,从而提高表面活性剂助混性能的设计思路,合成了十六烷基乙酰八酯-X(分子结构见图4),采用高度上升法[31]评价对CO2-白油的助混性能。结果显示,50 ℃、1%质量分数加量下的助混效率为16.04 %。上述表面活性剂以多酯结构为主,证实了具有多个亲CO2基团的表面活性剂也有较高的助混性能。然而过多的酯基数量增大了分子间内聚能和相对分子质量,导致表面活性剂分子间作用增强,降低其在CO2中溶解度,而是否会对助混性能产生影响有待实验证实。

图3 全乙酰葡萄糖十二烷基酯分子结构Fig.3 Molecular structure of per-acetylated glucose dodecyl ester

图4 十六烷基乙酰八酯-X分子结构Fig.4 Molecular structure of CAA8-X

超临界CO2微乳液具有选择性增溶的特点,被广泛应用于纳米合成、干洗、提高原油采收率等领域[32]。董朝霞等[33-34]提出了采用二-(2-乙基己基)磺基琥珀酸钠AOT(分子结构见图5)、乙醇、CO2、水形成的超临界微乳液降低MMP,助混机理为AOT 和乙醇溶解于CO2,降低CO2-原油的界面张力。54℃、0.000 5 %摩尔分数的AOT 可降低C12与CO2混相压力1.2 MPa,降幅为12.2 %;在45 ℃条件下,原油MMP 降幅为10%。但由于AOT 几乎不溶于CO2,仅依靠自身无法形成微乳[35],往往需要借助大量醇类作为助剂[36],导致成本增加。

图5 AOT分子结构Fig.5 Molecular structure of AOT

醚类表面活性剂有帮助CO2抽提原油组分的功效[37-38]。史清照[27]评价了直链醚、支链醚(分子结构见图6)降低CO2-原油界面张力的效果,发现二者都可以降低界面张力。支链醚GC16(3)的降低界面张力幅度最大,可将85.85 ℃、20 MPa 条件下CO2-原油界面张力从4.9 mN/m 降至3.31 mN/m。并推测支链型降低界面张力效果优于直链型的原因可能和被抽提进入CO2的烷烃组分碳链较短有关,支链可有效分散短链烷烃分子,所需分散烷烃的CO2分子数量也有所减少。LUO 等[15]、王芳等[39-40]以聚氧丙烯基为亲CO2结构,长链烷基为亲油结构,设计了月桂醇聚氧丙烯醚类表面活性剂,以在CO2中形成反胶束增溶胶质和沥青质为机理,可以显著降低CO2-原油界面张力。据报道,60 ℃、0.6%质量分数的加量可使原油MMP降低5.3 MPa,幅度达到27.7%。聚氧丙烯基亲CO2性强于聚氧乙烯基,王芳等将亲CO2端从聚氧乙烯基换成聚氧丙烯基后,助混剂的助混性能有所提升。说明寻找更亲CO2的基团也是助混剂研究的一个方向。

图6 直链醚和支链醚分子结构Fig.6 Molecular structures of linear and branched ethers

醇类作为助混剂,一方面,利用羟基与沥青质形成氢键,渗透进沥青质层状结构之间,拆散沥青质堆积结构,从而降低原油黏度,增加CO2在油中溶解度;另一方面,醇类还可以增强CO2抽提原油的能力[19, 38, 41]。YANG 等[41]研究中将1-丁醇、1-戊醇、1-己醇按8∶1∶1 的体积比混合,5%质量分数的混合醇可以使原油MMP降低1.4 MPa。目前,醇类的助混作用有限,更适合作为助表面活性剂使用。

3 助混效果影响因素

3.1 表面活性剂用量

通常,助混剂存在一个最优的添加量。例如,王芳等[39]分析了随着月桂醇聚氧丙烯醚用量的增加,CO2-原油MMP 先减小后增加。王占艳[26]发现在压力大于20 MPa 的条件下添加A6-TS 作为助混剂,CO2-原油的界面张力也出现了类似变化,当添加量为230 mg/L,甚至反过来增加了CO2-原油间界面张力,认为这是由于过量的表面活性剂争夺CO2,从而影响了高压下CO2的抽提能力。也有学者发现在使用表面活性剂前置段塞驱替时,随表面活性剂加量增大,驱替效率增加,而MMP 降低[29-30],但变化幅度变缓。考虑到成本因素,存在一个最优质量分数,目前关于表面活性剂用量与助混效果之间的关系没有统一的结论,也缺乏机理上的研究。

3.2 原油组分

原油组分的变化影响MMP,同一种助混剂对不同油样的助混效果也有所不同。在助混剂研发过程中,通常针对某一特定原油体系,考虑油品对助混剂助混性能影响的研究较少。LIAO 等[16]比较了3 种表面活性剂(四硬脂酸季戊四醇酯、三乙酰-β-环糊精酯、十六烷基乙酰八酯-X)对煤油、白油的助混效果,发现煤油较容易与CO2混相,助混剂没有充分发挥作用。因此,在相同的实验条件下,3 种助混剂对白油的助混效率均高于煤油。董朝霞等[34]也发现随油组分碳链长度从C8增加到C16,超临界CO2微乳液的降混幅度从2.3%增大到14.7%。而贾储源[21]得到的结论与之相反,含氟助混剂BC6F4降低煤油MMP 的幅度高于原油,比例分别为13.1%和8.4%。

3.3 表面活性剂携带方式

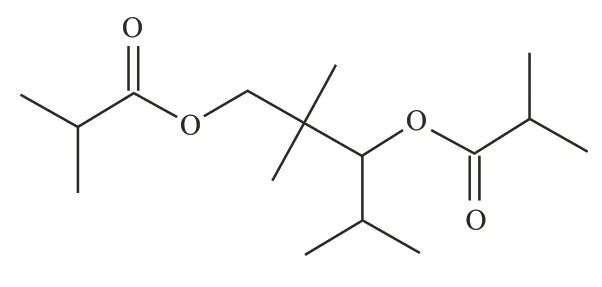

在实验中,表面活性剂可以事先溶于原油或CO2,因此,有油溶和气溶2 种携带方式。ZHANG等[42]提出使用气溶性表面活性剂用于降低MMP,具有减少表面活性剂用量的效果,并筛选出了气溶性的表面活性剂(2,2,4-三甲基-1,3-戊二醇二异丁酯)TXIB(分子结构见图7),然而,TXIB 在CO2-原油最小混相压力下仍不溶于CO2,在与7%质量分数助混剂乙醇的共同作用下MMP 可降低30 %。郭平等[28]曾利用细管实验进行0.3 %质量分数的CAE 前置段塞和相同溶解质量分数的CO2驱,结果表明前置段塞提高采收率的幅度较气溶式高,二者差值为9.7%。表面活性剂通过何种方式携带,应由实际地层注入能力与表面活性剂的助混效果综合决定。

图7 TXIB分子结构[42]Fig.7 Molecular structure of TXIB[42]

3.4 醇类

醇类除可作为助混剂外,也可以作为助表面活性剂使用。ZHANG 等[42]研究了乙醇和TXIB 有协同助混作用,TXIB 在60 ℃、19 MPa(CO2-原油无助混剂,MMP 为16.79 MPa)的条件下没有助混作用;单独使用7 %质量分数乙醇可使MMP 降低3.05 MPa;而0.5 %质量分数的TXIB 和7 %质量分数的乙醇一同使用可使MMP 降低5.05 MPa,高于TXIB 和乙醇单独使用时降低MMP 数值之和。王芳等[39]的研究表明MMP随乙醇质量分数的变化规律为先减小,后增大,而在甲醇、乙醇、丁醇3种醇类中,乙醇作为助混剂时MMP的降幅最大。目前关于醇类作为助表面活性剂的机理,有学者认为醇类分子插入到表面活性剂分子之间,减小了胶束间相互作用;也有学者认为醇类增加了CO2的极性,使得其溶解表面活性剂的能力增加[38-39]。

4 两亲类助混剂设计的发展方向

助混剂的结构是影响助混性能的最主要因素,有学者研究发现合适的亲油基长度和较强的亲CO2基团均有助于提高助混性能[16,40],寻找合适的亲油基和与CO2亲和性高的基团是助混剂设计的发展方向。下面主要论述亲CO2基团和亲油基团,可为表面活性剂结构设计提供参考。

4.1 亲CO2基团的特点

CO2既是路易斯酸,也是路易斯碱。如图8 所示,当作为路易斯酸时,CO2中的C 原子作为电子受体,与O、F 等电负性强的原子相互作用;当CO2作为路易斯碱时,CO2的O原子提供电子,分析CO2从酯基和远离酯基2 个方向与H 原子作用,结果显示,图8b模式的作用强度更强[41-44]。

图8 CO2-乙酸甲酯相互作用示意图[43]Fig.8 Schematic diagram of CO2-methyl acetate interaction[43]

SARBU 等[45]提出亲CO2物质要具有增加混合熵的结构M1 和路易斯碱基团M2,M1 的特征为低内聚能密度、高链柔性(醚键、硅氧烷)和高自由体积。而M2 负责与CO2作用,有羰基、酯基、醚键、F 原子等。从SARBU 等提出的设计准则,可以看出增强与CO2相互作用、增加分子自由体积、增大链柔性、降低内聚能密度可以增加物质的亲CO2性,可分别通过以下方式实现:使用与CO2作用更强的基团,如酯基与CO2的作用强度高于羰基和醚基[46]、分子结构支链化[47-50]和超支化[35,51-52]、使用链柔性结构[53]、对增大内聚能密度的官能团改性等[45,54-57]。

4.2 亲油基团的选择

与常规油水表面活性剂相似,用于CO2原油界面的表面活性剂的亲油端为烃类。贾储源[21]合成的含氟表面活性剂BF6C4的亲油端为苯己烷,兼顾了油中的芳烃和直链烃组分;史清照等[37]研究了烷基聚氧乙烯醚的助混效果,认为表面活性剂碳链的长度应与烷烃链长度相匹配。王占艳[26]发现最优助混剂烷烃链长度与体系压力相关,低压下(小于20 MPa)烷烃链越短,CO2与原油的界面张力越低,高压下则相反,反映了升高压力,CO2萃取的烷烃逐渐变重。目前的亲油端以芳香烃和直链烷烃为主,因此,具体使用何种亲油端应该参考原油组分。

5 结论

目前,中国CO2驱主要应用于低渗、特低渗、致密油藏,这类油藏的主要特点为非均质性严重,裂缝发育,主要是陆相沉积,原油重组分含量高、黏度高,在地层压力下不容易混相,导致在气驱过程中气窜严重,采收率低。混相驱技术消除了油气界面,具有高驱油效率和高波及效率的优点,是一项可以大幅提高原油采收率的技术,然而我国原油CO2驱最小混相压力普遍较高,需要研制助混剂以发挥混相驱的优势。

1)我国CO2驱助混剂的研究仍处于初步阶段,手段以实验为主,微观上的研究较少,借助计算机模拟手段可以帮助厘清分子间作用方式等微观机理,也可以辅助设计分子结构,是未来助混剂发展的重要手段之一。

2)助混剂的设计通常针对的是某一特定的原油样品,在降低MMP 的同时,部分还伴随着降黏、溶解、抽提等作用。对不同原油体系,助混的主要机理是否相同,是否存在影响混相的主控因素,值得下一步更深入的研究。

3)常用的助混剂以碳氟类、硅氧烷、碳氢类为主,其中碳氟类、碳氢类分别通过F 原子与O 原子与CO2作用,共同的特点是电负性强,可作为路易斯碱。未来助混剂的发展不应局限于碳氢、碳氟、硅氧烷的分类,混合型表面活性剂、含可作为路易斯碱的其他原子的表面活性剂也可进行研究。

4)目前已知的降低MMP 值最大的助混剂成分为油溶性碳氢类助混剂(柠檬酸三异丁酯),MMP 可降低7.2 MPa,但其大规模推广仍受制于成本因素。助混剂从实验室研究走向矿场应用,一方面需要寻找更亲CO2的基团,设计更高效助混剂结构,通过大规模提高采收率弥补助混剂成本上的不足;另一方面是降低助混剂的成本,如优化合成工艺、通过规模化生产降低成本等。因此,助混性能优异、价格低廉、环境友好的助混剂是未来助混剂的发展方向。