高温氧化分解硫酸亚铁制酸工艺研究

陈 翔 尹礼华 熊怀忠 王国峰

(1.龙佰四川钛业有限公司,四川绵竹,618209; 2.龙佰襄阳钛业有限公司,湖北襄阳,441500)

1 前言

硫酸法钛白粉副产大量七水硫酸亚铁(亚铁),1吨钛白约产2.5t亚铁。目前亚铁处理方向主要有:制备一水硫酸亚铁(一水亚铁)做饲料添加剂;制酸过程掺烧部分一水硫酸亚铁和四水硫酸亚铁(四水亚铁);制备水处理剂聚合硫酸亚铁;作为磷酸铁锂原料;其余无法消化部分使用电石渣中和成为钛石膏,进行堆存处置。

亚铁制硫酸工艺目前有较成熟的掺烧方案[1,2],可以在沸腾炉中掺烧一水亚铁或者亚铁(式1),但掺混亚铁最高不超过30%。因此考虑直接通过加热方式分解亚铁,使用煤掺烧亚铁方式[3],在还原气氛下通过煤加热还原亚铁得到SO2(式2)。但是由于煤杂质问题,煅烧出来的氧化铁中含有大量煤渣杂质不能直接利用,同时煤生成的CO在气体净化电除尘过程有极大的安全隐患,工业化困难较大。考虑直接外加热氧化方式分解亚铁,通入空气与亚铁高温分解出SO3与氧化铁(式4)。

2 实验方法

2.1 辊道窑煅烧流程

氧化煅烧工艺制酸,关键点在于物料分解率、气体除尘和气体SO3浓度。与还原煅烧相比,氧化煅烧不能产生粉尘,只能使用静态煅烧方式,同时要保证工艺流程持续进行,通过调研分析采用辊道窑模式可以进行生产试验。

图1 辊道窑煅烧流程

辊道窑总计分为三段9节:1-2节脱水干燥,3-7节煅烧脱硫,8-9节冷却,用隔板分隔各段气体。空气风机引入空气,一部分进入煅烧段4-7节用于脱硫补氧;一部分进入冷却段8-9节冷却;余热风机将冷却段8-9节热风尾气引入到脱水段1-2节用于物料预加热;尾气风机将脱硫烟气引入主管道;脱水段水蒸气由主管道负压引走。辊道主传动可以变频调节速率,运行周期最短46min(50Hz),最长150min(15Hz);风机可变频调节流量(气体压力)。

尾气通过支管可采集取样,物料在不锈钢钵中平铺煅烧。电阻丝在物料上下加热,调节加热温度与辊道窑主传动频率控制煅烧强度。窑头钢钵进料,窑尾出料,取窑尾煅烧后红渣测分解率。煅烧过程物料上层先分解,下层后分解,因此取样时在红渣表面刮部分样作上层样,在红渣去除上层后于中间部分取样作为下层样。

2.2 样品检测

红渣中S使用碳硫仪检测,只要保证红渣S在2% 以下,亚铁分解率在95% 以上。

气体需要检测SO2、SO3和温度,温度用热电偶检测。

在900℃ 煅烧环境下,气体由尾气风机排走,出口气体温度在450℃左右,此时通过旁路支线引一根气体管道,气体迅速降温,可以直接分析SO2,但不能准确分析SO3。在管式炉实验中,SO3用总硫-SO2检测值计算,总硫与SO2总量分析可以较准确累积计算出来。在辊道窑中由于气体总量不能准确确定,气体中SO2含量分析不稳定,不能计算总量。

SO3主要问题在于气体取样,在气体吸收前气体温度不能低于露点。

气体吸收装置前必须保证气体温度在露点以上,而本实验烟气SO3>H2O,可使用碱吸收返滴定。把高温烟气通入碱液吸收管,可以有效降温同时能完全吸收SO3气体,气体吸收过程需注意气体吸收管气体流速不能过快,使气体与碱液充分混合吸收。实际取样气体SO3有部分冷凝,实测值偏低。

3 结果与讨论

3.1 物料选择

硫酸法钛白副产亚铁为七水亚铁,可直接烘干为四水亚铁用于掺烧工艺,或者通过湿法转晶工艺得到一水亚铁作饲料添加剂,辊道窑前段主要是烘干去除水分。

七水亚铁加热易自溶变稀,在烘干后表面形成硬膜,在脱硫过程中会阻碍气体流出;使用转晶一水作为原料进行煅烧,因成品一水粒径过于细小,在500—600℃分解时产生的大量SO2、SO3气体使得物料翻滚,形成粉尘;使用半成品一水与四水亚铁进行煅烧实验,无喷料现象,透气性较好,能分解完全。

3.2 SO3转化率

亚铁分解为防止粉尘产生,采用静态煅烧,气体可以流动,物料在匝钵中不移动。亚铁在氧化气氛下分解,理论上是产生SO3(式4),但由于氧气消耗不能及时补充,亚铁会发生自身分解有SO2生成(式3),SO2在氧化铁的催化下会与氧气反应生成SO3(式5)。

实验在管式炉中反应,使用空气氮气配初始氧气浓度5%—15%,管式炉总容积4.6L,通过控制亚铁添加量控制反应过程氧气过量比,反应完全后通入氮气将管式炉中反应气赶入检测器中,检测SO2气体浓度计算管式炉煅烧产生的SO3总量。

图2 管式炉煅烧流程

表1 不同氧浓度、反应比的SO3转化率与浓度

由表1发现通入氧气浓度对SO3转化率没有明显影响,只有在氧气过量较少情况下转化率较低。综合分析SO3转化率,要达到较高数值,空气氧浓度需在10% 以上,通入氧气量在原料亚铁1.2倍以上。

3.3 辊道窑实验

3.3.1 脱水过程

使用半成品一水与四水亚铁进行烘干试验,四水烘干效率较低,烘干温度在350℃时水分含量较高,延长时间可以进一步降低水分,在400℃水分可以短时间降低,同时S/Fe没有下降,S在脱水过程,基本没有分解。考虑脱水脱硫分开,本次实验使用半成品一水亚铁,脱水温度控制在400℃。

表2 辊道窑烘干

3.3.2 亚铁分解率

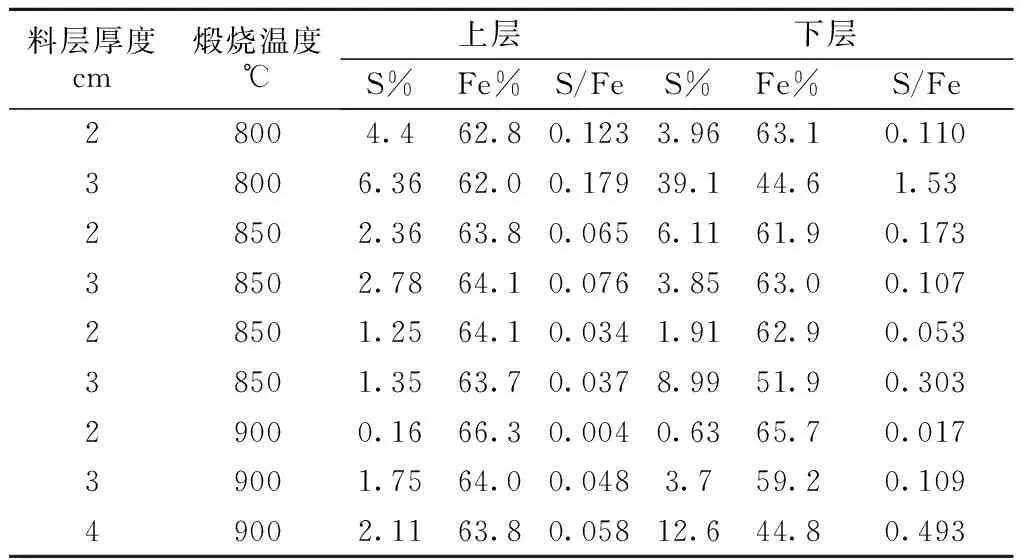

使用半成品一水亚铁进行煅烧,周期2.5h,烘干段保持400℃,持续时间36min,调节煅烧温度与物料厚度。2cm物料在850℃ 以上可以完全分解(S<2%);3cm物料需达到900℃才能完全分解;在900℃,物料厚度不能高于3cm,下部物料不易透气分解。

表3 辊道窑煅烧分解率

表4 改善煅烧条件

为使进料量加大,增加料层厚度,需提高反应时间,因此在进行1次2.5h煅烧后将反应后物料再返回进料口重复煅烧,相当于煅烧时间延长两倍到168min,煅烧温度900℃。延长时间可以提高分解率,但还是有大量亚铁未分解,不能显著提高分解效率。

在使用不同温度、料层厚度实验时发现,亚铁分解温度需达到800℃ 以上,厚度在2—3cm才可能完全分解,而高于3cm,延长煅烧时间效果不显著。根据实验过程分析,物料不分解原因在于透气性不佳,考虑使用透气较好的筛网进行实验。将一个钢钵底部划开镂空,铺上200目金属筛网,可以盛装半成品一水亚铁,同时不漏料。烘干温度400℃,煅烧温度900℃。通过在钢钵底部镂空加筛网方式不能进一步提高分解率。

3.3.3 烟气分析

由于辊道窑密封性不佳,气体取样都是关闭尾气风机,使生成气憋压富集后再取样分析。在窑顶作为取样口,高温气体出来就经过吸收液进行取样。

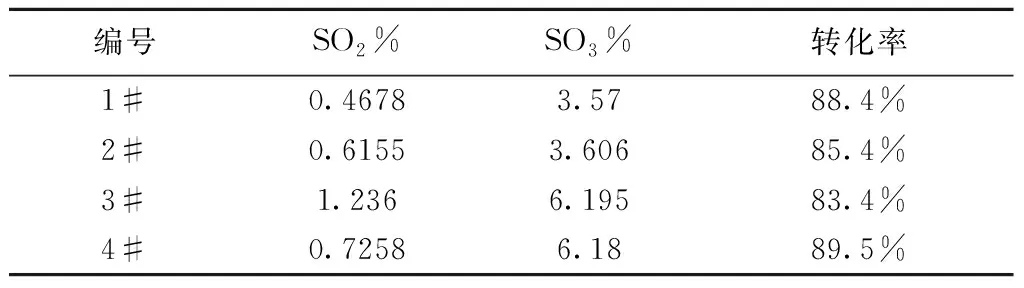

表5 SO3气体转化率

气体取样使用碱吸收、返滴定进行测定,根据数据与管式炉数据对比,辊道窑SO3含量较低,主要原因在于取样方法不完善,SO3部分冷凝吸附,吸收器没有将全部SO3取到,未能得到准确数据。

3.4 能耗计算

能耗计算主要包括脱水与脱硫两部分,脱水温度按400℃计,脱硫温度按900℃。原料可选用车间四水亚铁与半成品一水亚铁。

制备1t硫酸,使用亚铁脱硫过程能耗基本不变,主要差别在于脱水段。脱水能耗高于脱硫能耗,因此需尽量使用结晶水少的原料,同时需保证原料透气性好。在亚铁整个产品线来看,最好使用颗粒亚铁,其次使用半成品一水亚铁。使用电加热辊道窑工艺,电能耗还是相对较高,工业化生产需改为天然气套管加热方式提供热源,可降低近一半的能源消耗。

表6 能耗计算

4 结论

使用亚铁氧化煅烧制酸,从原理与实验来讲是可行的,在脱水温度300—450℃、脱硫温度800—900℃的条件下,只要保证煅烧环境氧气量充足,SO2转化为SO3的转化率可以达到80% 以上。

用辊道窑中试实验发现:煅烧过程物料只能铺2—3cm厚半成品一水亚铁,改善条件不能进一步增加物料厚度。实验用窑不能把脱水段与脱硫段的气体完全分开,窑体漏气严重,气体浓度偏低。目前SO3检测含量达到6%,转化率达到80%,再进一步提高窑体密封性,减少气体漏气,SO3浓度可达到10% 以上,可直接利用用于制酸。

本次辊道窑中试实验验证了氧化煅烧亚铁在原理、工艺上的可行性,但要实现工业化还需要解决以下问题:(1)能源需改电为天然气,以降低能源成本。(2)在原料选择上,如使用颗粒一水亚铁,既有利于烘干、成本降低,同时又可提高透气性,增加铺料厚度,以提高产能。(3)需提高窑体进出料口密封性,以减少空气引入,提高烟气SO3浓度。