FMEE与FMES的合成及在除蜡水配方中的应用

徐 军

(上海喜赫精细化工有限公司,上海,201620)

除蜡水是工业清洗剂的一种,是以水为溶剂,以表面活性剂为活性物,复配一定功能的助剂,广泛应用于电镀、钟表、工艺品和饰品等五金行业工件的抛光后除蜡清洗。除蜡水主要是通过几种表面活性剂的复配降低油蜡污垢与工件的界面张力,经过润湿、渗透、剥离和增溶等多个过程实现对油蜡污垢的脱除清洗[1]。

PO嵌段脂肪酸甲酯乙氧基化物FMEE及其磺酸盐FMES具有优异的控泡性能,与蜡质有类似的脂肪酸结构,根据相似相溶的机理,对蜡质溶解和去除能力强,适合用于金属表面除蜡。为了得到除蜡速度快、力度持久,特别是针对深孔、多孔、铆接件有良好除蜡效果的除蜡水[2],以非离子PO嵌段脂肪酸甲酯乙氧基化物FMEE和阴离子磺酸盐FMES作为除蜡水的主体成分,通过单因素试验确定了FMEE和FMES用量为2:1有最佳的除蜡效果,通过复配螯合剂乙二胺二邻苯基乙酸钠EDDHA-Na、渗透剂伯烷基磺酸钠PAS-80以及其他助乳化剂、碱剂等成分制得高效除蜡水,并应用于工厂实际除蜡工艺。

1 实验部分

1.1 主要试剂与仪器

1.1.1 试剂与材料

十六碳脂肪酸(工业级,连云港科菲化工有限公司);环氧乙烷、环氧丙烷(工业级,嘉兴三江化工有限公司);无磷乙二胺二邻苯基乙酸钠EDDHA-Na、伯烷基磺酸钠PAS-80(工业级,上海喜赫精细化工有限公司);碳酸钾、三氧化二铝、氧化钡(分析级,上海凌飞试剂有限公司);碳酸二甲酯、氯磺酸(分析级,上海三爱思化学试剂有限公司);单乙醇胺(工业级,上海华泰国际贸易有限公司);58号切片石蜡(工业级,上海智丰蜡业有限公司);标准圆帆布片(上海纺织科学研究院);铝箔试片(规格12cm×12cm×0.3cm,上海振金金属加工有限公司)。

1.1.2 仪器

QST-3L小型摆洗机(常州实验设备制造有限公司);DFA100动态泡沫分析仪(德国KRUSS公司);YG091表面张力仪(莱州市电子仪器有限公司);OCMA-310实验室小型烘箱(泰安奥恺威实验仪器仪表有限公司);电子天平AB 104(上海凯德国际贸易有限公司);WSB-V倾点测试仪(兰州三拓智能电子设备有限公司)。

1.2 测试

1.2.1 泡沫性能

参照GB/T7462-1994《表面活性剂发泡力的测定改进Ross-Miles法》方法测试。

1.2.2 凝固点

参照GB/T3535-2006《石油产品倾点测定法》方法测试。

1.2.3 凝胶范围

将表面活性剂配制成150g/L、250g/L、350g/L、450g/L、550g/L、650g/L、750g/L、850g/L的水溶液,搅拌5min至溶液均匀,观察流动性,不流动出现浆状或膏体即为凝胶现象发生。

1.2.4 乳化性能

考虑金属表面污垢以矿油为主,将拉伸油和机油按照1:1混合均匀,取10g混合油与50mL 10g/L的待测液置入100mL烧杯,高速搅拌5min后,记录油水分离10mL的时间。

1.2.5 表面张力

采用Sigma 702自动表面张力仪测定1%试样水溶液的表面张力。

1.2.6 润湿性与渗透性

参照标准HG/T2575-94《表面活性剂润湿力的测定浸没法》方法测试。

1.2.7 HLB测试

根据水数法,在1、4二氧六环与苯溶剂体系测试HLB值。

1.2.8 分散力

参照标准HG/T7463-1987《表面活性剂钙皂分散力的测定》方法测试。

1.2.9 除蜡率

将铝合金试片用酒精擦洗干净,吹干后准确称量自身重量为m0,在电子天平称取2g 58号切片石蜡放在铝合金试片,烘箱110℃烘烤10分钟,取出铝合金试片晾干并称重,记为m2,将铝箔试片悬挂浸入温度为60℃的清洗工作液中,浸渍2min后取出,在常温水中摆动10次,取出后沥干。将清洗后的铝合金试片晾干后称重记为m1,并计算除蜡率。

除蜡率=[(m1- m0)/(m2- m0)]×100% 。

1.3 带PO支链FMEE的合成路线[3]

脂肪酸甲酯没有活泼的羟基(-OH),末端甲基(-CH3)使得碳链的空间阻位增大,其烷氧基负离子的聚合反应活性很低,即便与活泼的环氧乙烷在高温、强碱催化条件下,其加成反应转化率也很低,为了在脂肪酸甲酯分子式中同时接入环氧乙烷与环氧丙烷,用自制催化力更强的碱土类氧化物代替氢氧化钾作为催化剂,以脂肪酸为起始原料,先在脂肪酸分子式中分两步引入环氧乙烷和环氧丙烷基团,再通过甲基化反应引入甲酯基团,采取三步合成工艺制备PO封端的脂肪酸甲酯乙氧基化物FMEE,反应机理为:

乙氧基化反应:RCOOH+mC2H4O→RCO-(C2H4O)mOH

丙氧基化反应:RCO-( C2H4O)mOH+ nC3H6O→RCO-( C2H4O)m-(C3H6O)nOH

甲基化反应:

RCO-( C2H4O)m-( C3H6O)nOH+CH3OCOCH3→RCO-( C2H4O)m-( C3H6O)nOCH3+CH3OH+CO2

1.4 FMES的合成路线[4]

将1.3得到的PO封端的FMEE与氯磺酸发生磺化反应。

中和:R-CHSO3H-CO-( C2H4O)m-( C3H6O)nOCH3+NaOH→R-CH SO3Na-CO-( C2H4O)m-( C3H6O)nOCH3+H2O

1.5 FMEE与FMES的制备工艺[5]

将1517g脂肪酸和14.5g催化剂(Al2O3:BaO=3:2),加入5L高温高压反应釜,高纯氮气吹扫反应釜与进料管道1min,开启搅拌,将原料搅拌均匀并升温至110℃,抽真空排空水分,吸入一定数量的环氧乙烷,冷却水循环温度控制(120±1)℃,反应时间240min,继续升温至140℃,抽真空吸入一定数量的环氧丙烷,反应120min,反应完毕后开启循环水冷却降温至95℃,依次加入385g碳酸二甲酯和21.5g催化剂碳酸钾,反应60min,冷却,单乙醇胺将pH值控制为7,得到淡黄色的液体,放料。

将1600g脂肪酸甲酯乙氧基化物FMEE、30g硫酸钠和100mL氯仿置于四口烧瓶中,升温至90℃,开启搅拌,缓慢滴加一定量的氯磺酸,滴加完毕后缓慢升温至120℃,继续搅拌2h,冷却后滴加单乙醇胺,中和pH值约7,得到淡黄色的液体,放料。

2 实验结果与讨论

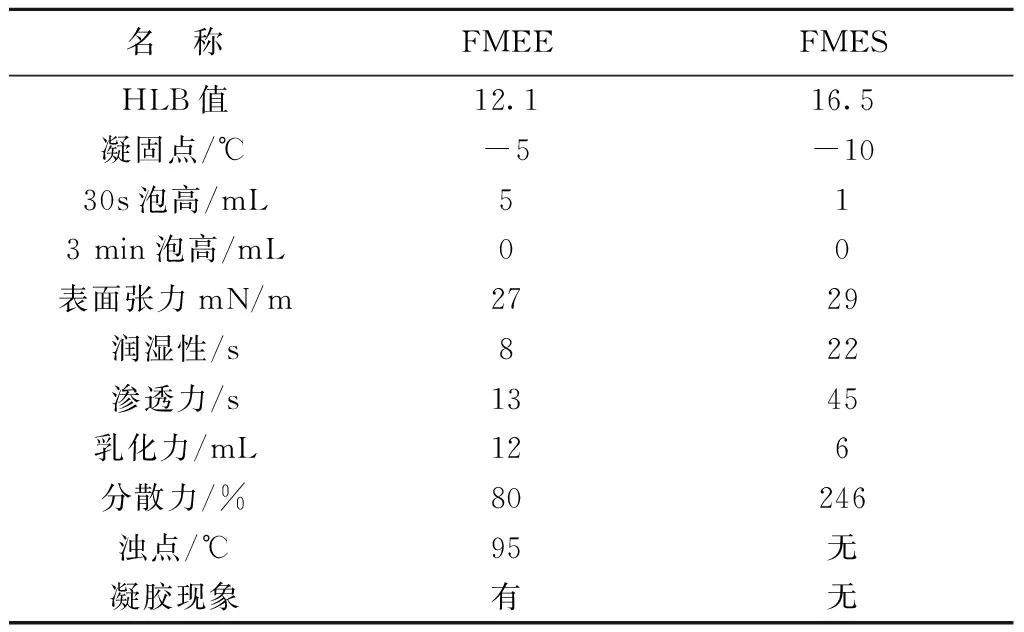

2.1 FMEE与FMES的各项性能指标

参照1.2测试方法,测试产物PO嵌段脂肪酸甲酯乙氧基化物FMEE及其磺化盐FMES的HLB值、凝固点、泡沫性能和表面张力等理化性能,数据如表1。

表1 表面活性剂FMEE与FMES的各项性能指标

通过表1可知,FMEE引入环氧丙烷基团后,具有较低的泡沫性,避免生产环节泡沫外溢的现象发生,不仅适用于超声波清洗,也适用于喷淋清洗[6]。PO嵌段FMEE的表面张力低,渗透性优异,有利于工作液沿油蜡污垢的表面缝隙渗透入金属表面,降低了污垢与金属的结合力,加速污垢的解析[7]。FMEE继续磺化后得到阴离子型表面活性剂FMES,渗透力有所降低,但分散性大幅度提升,FMES优异的分散性有助于脱落的油蜡稳定地悬浮在工作液中不会反沾设备或金属表面。喜赫FMEE和磺化盐FMES均有较低的凝固点、抗冻性优异、冷水易溶,适用于低温清洗工艺,也具有较高的浊点,可直接用于热脱工艺。

2.2 PO嵌段FMEE与FMES复配的除蜡效果

非离子类型表面活性剂在清洗过程中,表现出优异的乳化和耐硬水的性能,缺陷是持久力不够[8],非离子表面活性剂是通过亲水亲油端,将油蜡污垢乳化成O/W型微乳颗粒并悬浮于工作液中,随着油蜡脱落量的增加,非离子表面活性剂消耗的越来越多,导致净洗力下降严重[9]。阴离子型表面活性剂的亲水基带负电荷,可以与带负电荷的油蜡污垢产生静电排斥作用,与带正电荷的油蜡污垢产生静电吸引作用,两种静电作用都可将油蜡污垢松动并加速剥离脱落[10]。因此将非离子和阴离子复配是提高清洗工作液耐久力的最有效途径。将乳化力优异非离子表面活性剂PO嵌段FMEE和分散力优异的阴离子类表面活性剂FMES复配,并通过单因素试验确定PO嵌段FMEE和FMES的最佳除蜡用量比例。

表2 不同比例FMEE与FMES的除蜡性能

通过表2 可知,单独使用FMES的除蜡效果要好于单独使用PO嵌段FMEE的效果,说明对于分子链较长的蜡质污垢,FMEE的乳化作用不如FMES的剥离和分散作用除蜡效果理想。FMES的HLB值较高,更容易吸附在金属表面,对表面污垢产生排斥作用,表现出强烈的油污抓爬作用,将乳化力强的FMEE与剥离效果好的FMES复配后具有明显的协同增效作用,当FMEE和FMES比例为2:1,有最好的除蜡效果。

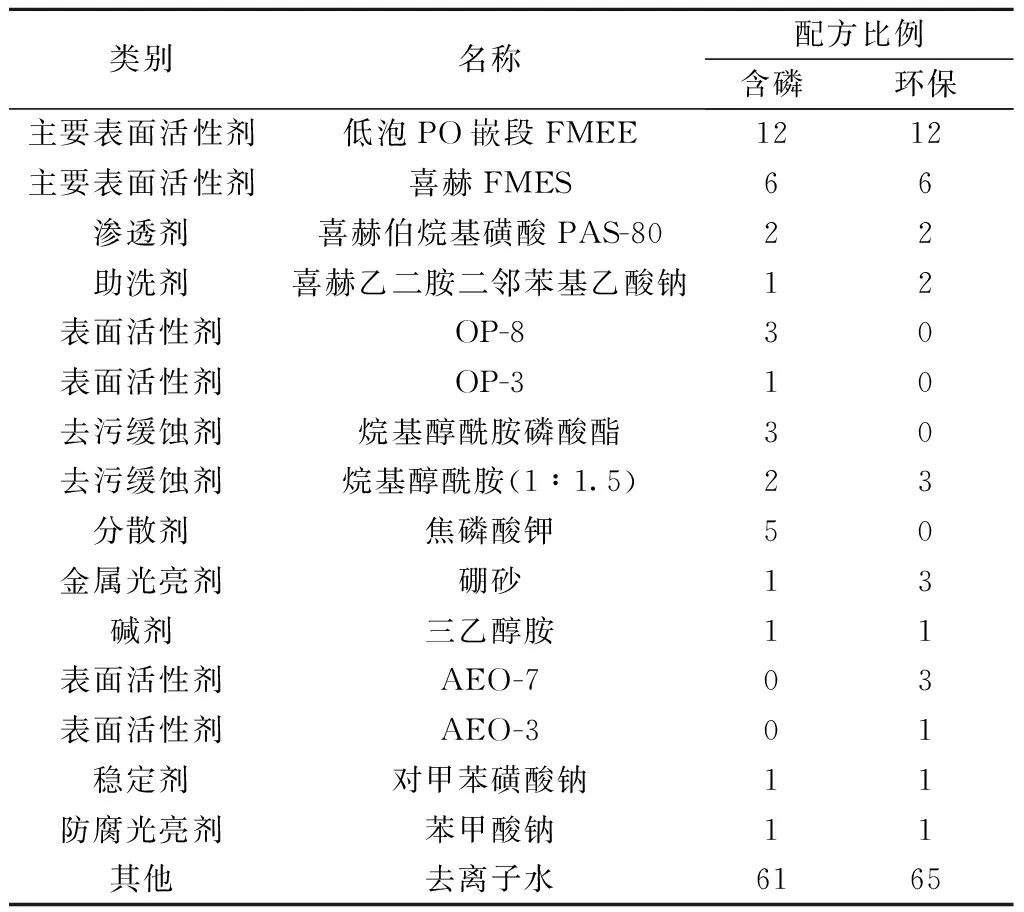

2.3 FMEE与FMES在除蜡水配方中的应用

根据2.2的实验结果,以PO嵌段FMEE和磺酸盐FMES按照2:1作为除蜡水的主要表面活性剂成分,复配其他必要的助剂成分,得到除蜡水的配方,如表3。

表3 除蜡水配方

将两种除蜡水按照表3的原料配比进行生产加工,两种配方成本约8元/kg,将两种除蜡水应用在五金加工车间的龙门式全自动挂镀镀锌生产线,工艺为超声波除蜡,配1.5kW超声波发生器,除蜡水用量40g/L,工艺流程为超声波除蜡→水洗→酸洗→中和→镀锌→水洗→出光→钝化。现场检测,除蜡后挂件表面干净光滑无挂灰、无水珠,水膜30s连续,该生产线后续加工的镀锌件符合工厂要求。

3 结论

(1)十六碳脂肪酸甲酯乙氧基化物与矿物油、石蜡、松香皂等有相似的碳链架构,对以矿物油脂、石蜡为主体成分的金属表面污垢有优异的乳化作用,在FMEE引入环氧丙烷结构得到PO嵌段FMEE,可以降低发泡力和提高渗透性;以PO嵌段FMEE为原料,与氯磺酸发生取代反应引入磺酸钠基团,可以获得分散性能更好的磺化盐FMES。

(2)将非离子PO嵌段FMEE与阴离子磺酸盐FMES 以2:1的比例作为除蜡水的主体除蜡成分,并复配渗透剂伯烷基磺酸钠PAS-80、无磷螯合剂乙二胺二邻苯基乙酸钠EDDHA-Na以及其他助剂,最终得到两个除蜡水的配方,分别用于工厂实际的金属表面生产,除蜡效果均符合工厂的要求。