复合材料法兰接头失效行为研究

杭 超,慕琴琴,徐 健,燕 群,孔维夷

(1.中国飞机强度研究所,陕西 西安 710065;2.中国航发商用航空发动机有限责任公司,上海 200241)

1 引 言

复合材料具有比强度高、比刚度高、可设计性好等优点,已成为航空航天结构轻量化设计的必要材料[1-3]。有资料显示,GE公司研制的下一代发动机的风扇机匣将采用机织复合材料[4]。复合材料法兰接头结构是发动机机匣常用的一种连接方式,法兰接头结构采用树脂传递模塑(RTM)工艺将编织好的预制体用环氧树脂进行一体化固化成型[5],通过高强螺栓将法兰边与其他结构连接。

机织复合材料作为一种新型的复合材料,其力学行为和失效机理仍处于研究阶段。Dai等[6]采用试验方法研究了6种机织复合材料在拉伸、压缩和弯曲载荷下的强度与失效机理,在拉伸试验中还采用基于数字图像相关(DIC)方法的非接触全场应变测量技术分析应变分布。Warren等[7]对4种机织复合材料的静强度进行了试验研究,分析讨论了4种材料的应力应变响应和失效机理,试验结果表明,复合材料的失效模式包括纤维断裂、基体开裂、界面脱粘等,具体的失效模式与编织构型、加载方式等密切相关。

目前,在机织复合材料法兰接头连接结构的力学行为与失效机理方面开展的研究较少。本文研究的复合材料法兰接头是一种多层的角连锁机织复合材料,通过开展复合材料法兰接头连接结构准静态拉伸试验,揭示该典型连接结构的渐进损伤失效过程,获取复合材料连接结构的准静态强度性能与失效模式,为复合材料机匣的法兰接头连接结构的设计、选型提供依据。

2 试验研究

2.1 试验材料和试验件

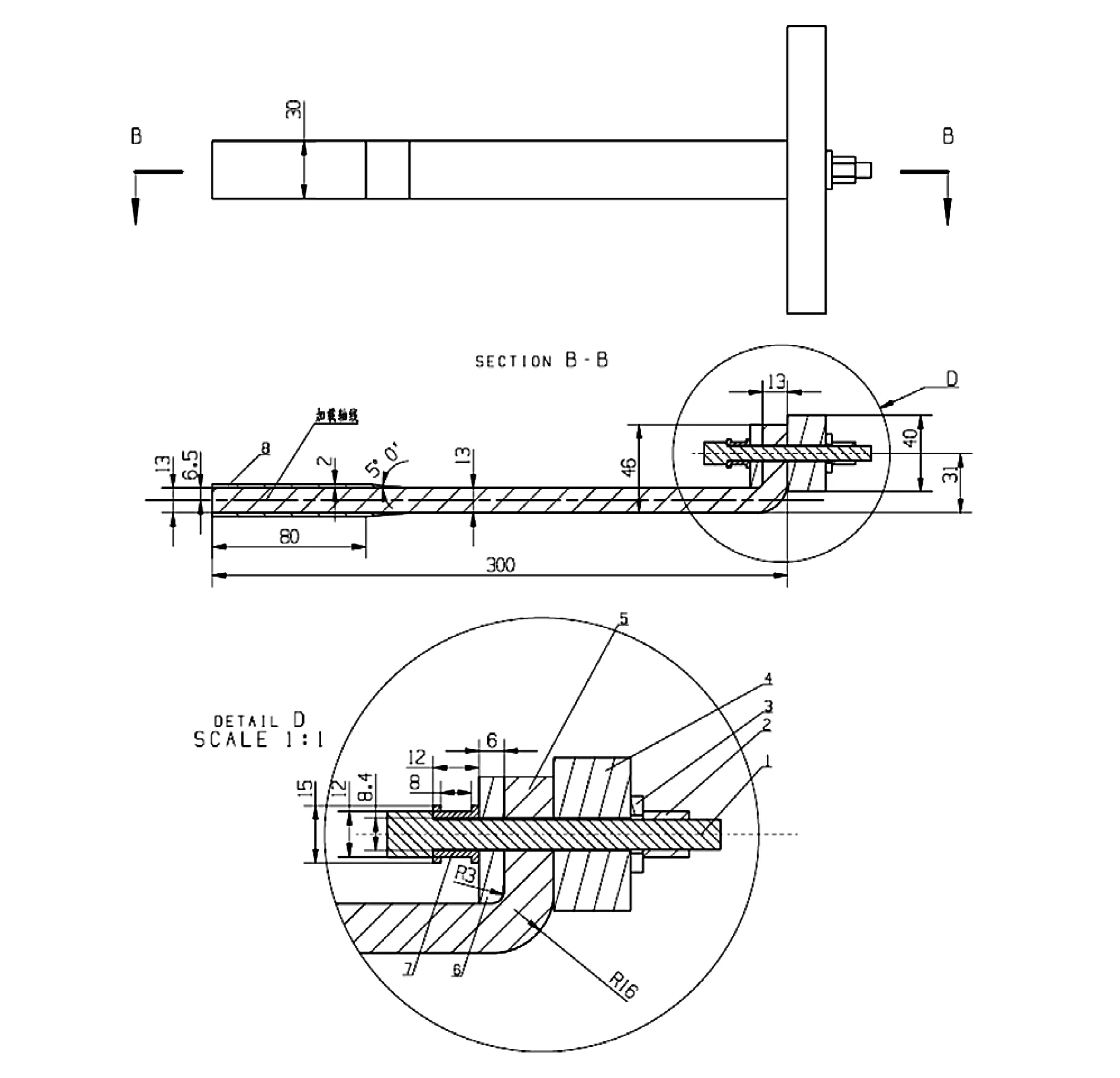

本文研究的复合材料法兰接头是连续碳纤维增强树脂基复合材料,厚度为13mm,沿厚度方向包含多层三维机织结构。试验件尺寸及与高强螺栓的连接方式如图1所示。根据试验件的结构特点,通过模具设计,直接将机织复合材料固化成型为法兰形,然后根据试验件尺寸进行切割钻孔,最后采用玻璃纤维复合材料制作加强片并与试验件粘接。与试验件连接的高强螺栓材料为GH4169。

图1 试验件尺寸及连接方式

为保证试验结果有效,开展3件重复性试验,3件试验件分别编号为1号、2号和3号。试验前对所有试验件进行目视检查和超声A扫无损检测,剔除含有初始缺陷(凹痕、裂纹、切口、表面不规整性、空隙、分层等)的试验件。

2.2 夹具设计

试验夹具设计应满足以下3个方面的要求:(1)夹具与试验件的加载中心面重合;(2)夹具需要有足够的强度和刚度;(3)满足后期3个螺栓的法兰形连接结构拉伸试验需求。

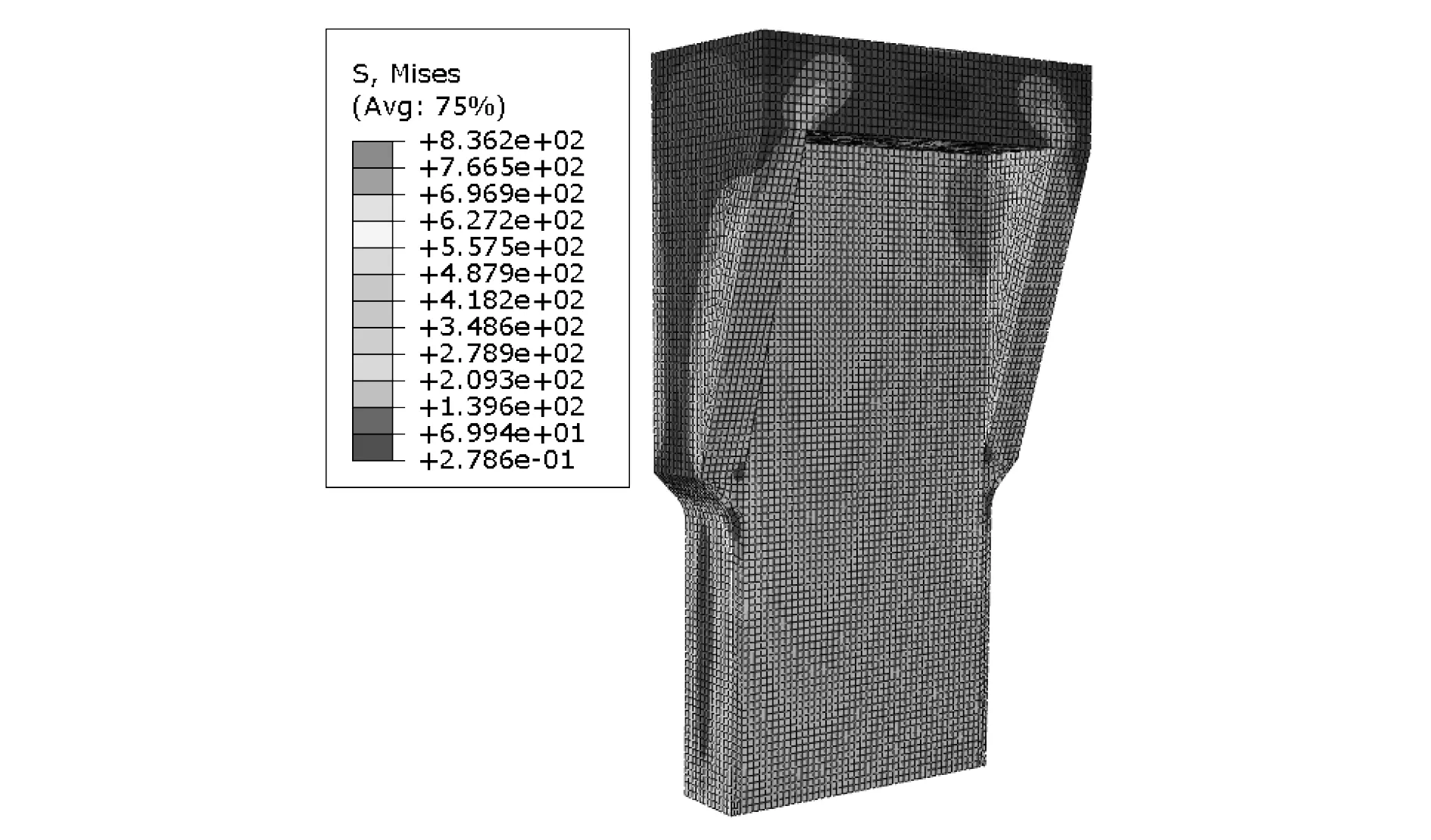

基于上述要求,设计了带加强板的法兰形试验夹具,可满足加载中心面重合以及后期3个螺栓的扩展需求,并对夹具进行了静强度校核,施加拉伸载荷为180kN(每个螺栓孔均为60kN),分析得到的Mises应力场和位移场如图2所示。由图可知,夹具最大应力位于加强板与夹具法兰形长边的过渡处,大小为836.2MPa。夹具沿竖直方向位移场分布均匀,最大位移位于夹具最上端,大小为3.74mm,夹具未出现明显的弯曲,满足刚度要求。

(a)应力场

复合材料法兰接头连接结构上端与试验机夹头连接,下端通过螺栓与夹具连接,夹具下端与试验机夹头连接。试验件与夹具安装示意图如图3所示,上部为试验件,下部为夹具,隐藏了连接螺栓。夹具材料选用30CrMnSiA合金结构钢,整料加工,不能焊接,经调质处理后可满足强度需求。

图3 试验件与夹具安装示意图

2.3 试验方法

由于目前没有针对法兰接头连接结构的专用试验标准,试验主要参考《聚合物基复合材料拉伸性能标准试验方法》(ASTM D3039/D3039M-2017)和《织物增强“纺织品”复合材料测试指南》(ASTM D6856/D6856M-2003R2016)进行。对于复合材料法兰接头准静态拉伸,依次对3个试验件进行试验,具体试验步骤如下:

(1)测量试验件尺寸:在试验件工作段内的3个不同位置,分别用游标卡尺(精度0.02mm)和厚度千分尺(精度0.001mm)测量宽度和厚度,并做好记录。

(2)试验件安装:法兰接头准静态拉伸试验在±100kN试验机上完成。先将试验件与夹具连接,使用扭矩扳手拧紧螺栓,拧紧力矩为46N·m。然后将夹具放入试验机下夹头中,调整夹具位置,使试验件在试验机的中线加载,依次夹紧试验机的下夹头和上夹头。试验现场照片如图4所示。

图4 试验现场照片

(3)试验加载与测量:试验机的加载速度为2.00mm/min。在法兰形试验件的长边上布置2个应变片,应变片型号BE120-20AA,位于宽度方向的中间。应变片的边缘距试验件底部端面25mm,应变片位置和编号如图5所示。试验过程中采集试验件的载荷、位移和应变数据。同时,用摄像机记录试验件损伤失效过程的图像,连续加载直到试验载荷达到最大值,记录试件的破坏载荷和破坏模式。

图5 应变片位置和编号示意图

(4)试验结束后,对试验件的破坏模式进行记录和拍照,并按照试验件标签分组装袋保存,具有可追溯性。

3 结果与讨论

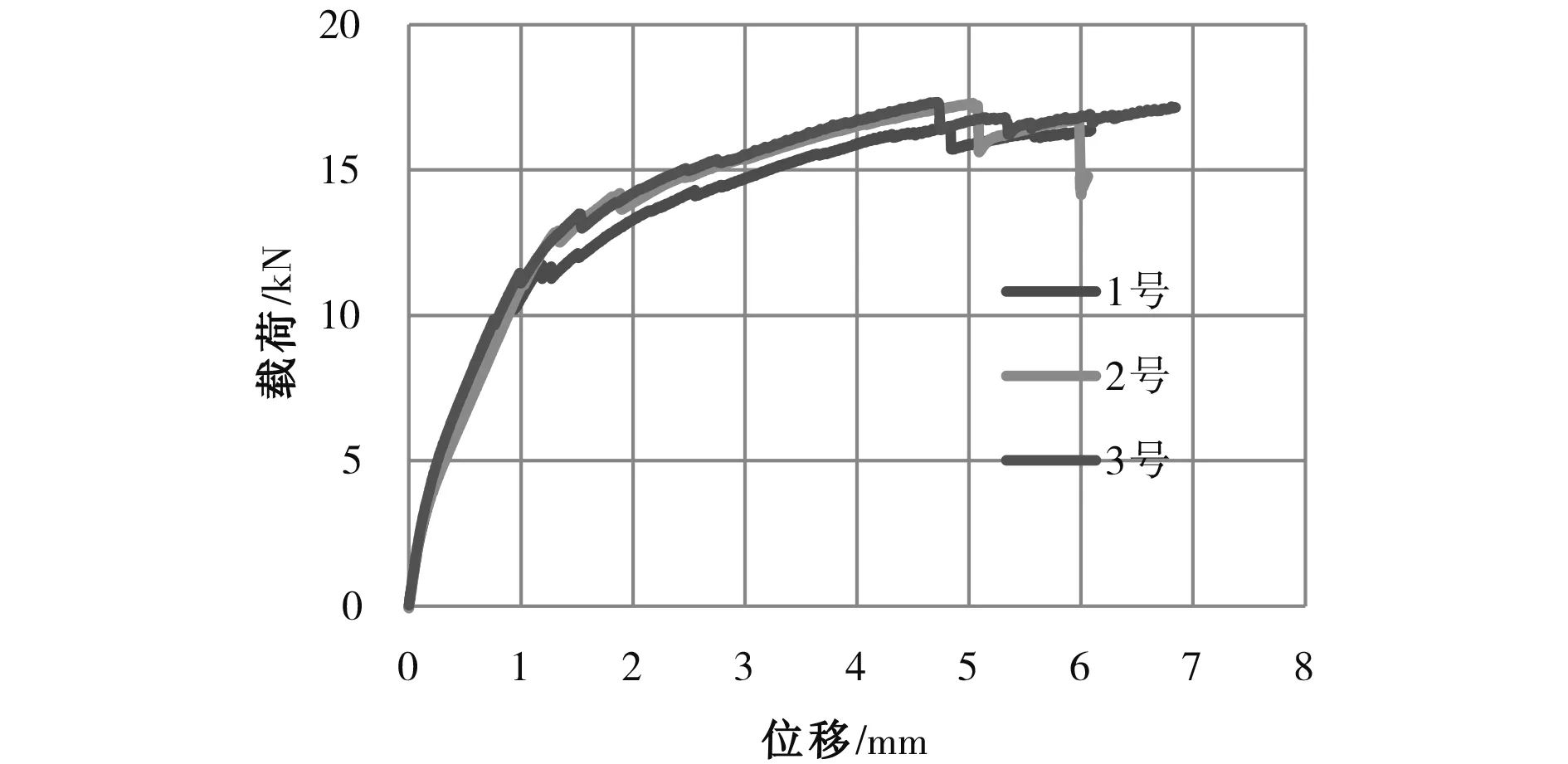

3.1 载荷-位移响应

1号、2号、3号试验件的载荷-位移曲线如图6所示。由载荷-位移曲线可以看出,在复合材料法兰接头准静态拉伸过程中,拉伸载荷随着加载位移的增大而增大。在达到最大载荷之前,出现多次载荷下降。每次载荷下降时,试验件都会发出响声,表明此时复合材料内部出现损伤。1号、2号、3号试验件初次载荷下降对应的拉伸载荷分别为8.46kN、11.18kN、9.82kN。1号、2号、3号试验件的最大载荷分别为17.33kN、16.47kN、17.30kN,其平均值为17.03kN,标准差为0.49kN,离散系数为0.29%,试验结果一致性较好。

图6 载荷-位移曲线

3.2 载荷-应变响应

应变片1位于法兰形试验件的外侧,应变片2位于法兰形试验件的内侧。1号、2号、3号试验件的载荷-应变曲线如图7所示。由载荷-应变曲线可以看出,在加载过程中,应变片1处于压缩状态,且压缩应变不断增大,试验中的载荷突降对应变1的影响较小。在加载过程中,应变片2处于拉伸状态,在加载初始阶段,拉伸应变随载荷的增大而增大,当发生载荷突降时,应变2出现了明显的下降,载荷-应变2曲线呈现出典型的锯齿状。

(a)载荷-应变1曲线

3.3 典型失效模式

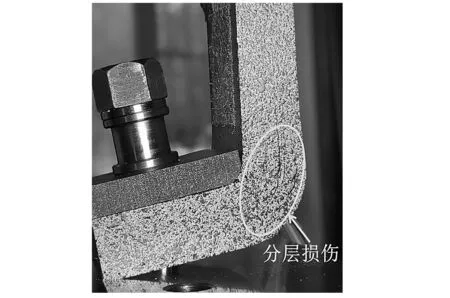

复合材料法兰接头准静态拉伸的典型失效模式为拐弯区域的分层损伤,其失效模式为可接受的失效模式,如图8所示。同时,连接螺栓也发生了明显的塑性弯曲变形,如图9所示。

图8 典型分层损伤

图9 连接螺栓试验后照片

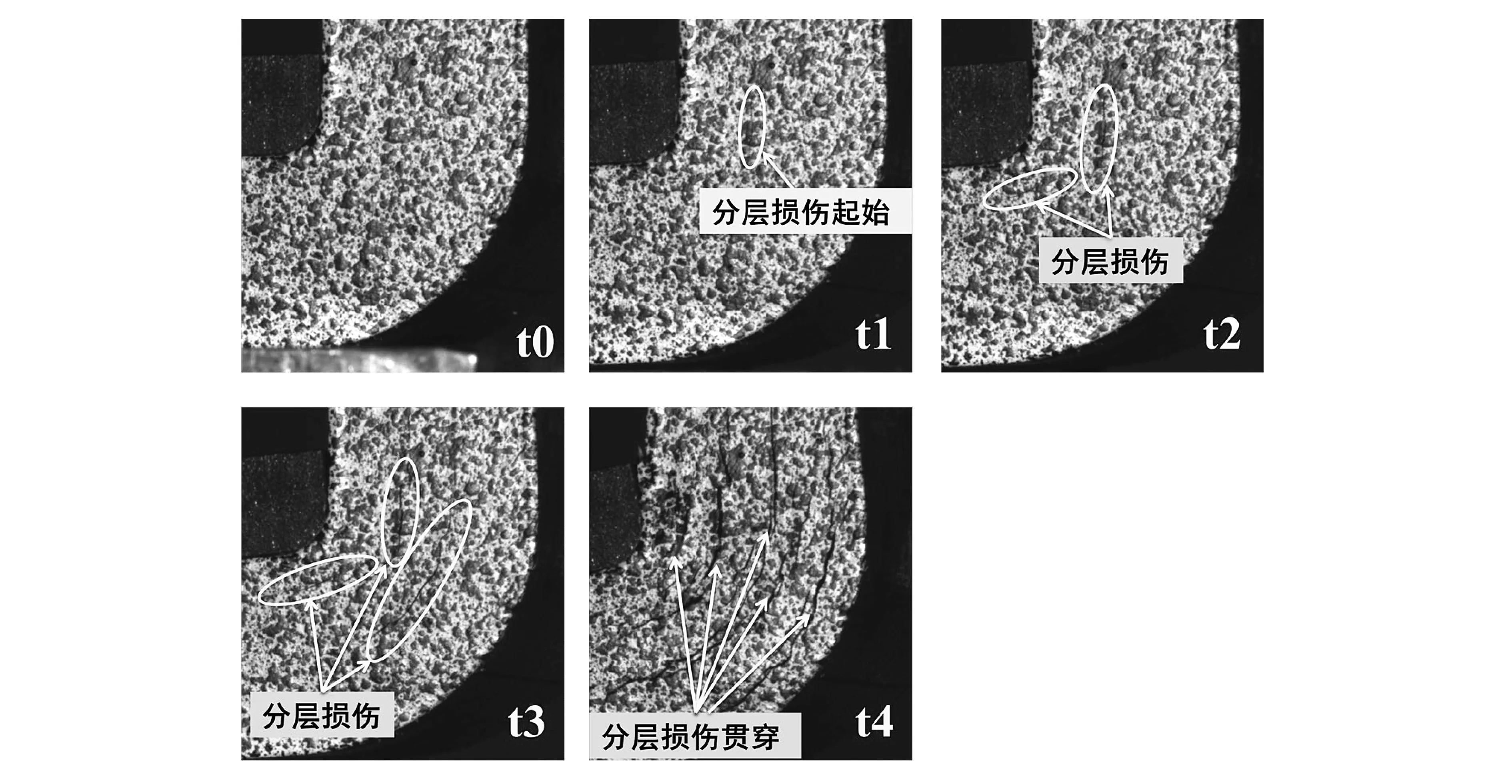

以2号试验件为例,分析分层损伤在试验件中的发展过程。选取其载荷位移曲线上5个典型时刻:t0、t1、t2、t3、t4,如图10所示。其中,t0表示试验件的初始加载时刻,t1~t4表示拉伸过程中载荷突然下降时刻。图11给出了上述5个时刻的试验件变形图像,可以发现,每次载荷下降都对应了试验件分层损伤的出现。试验件在t4时刻拉伸载荷最大,此时分层损伤贯穿了试验件的法兰弯折区。

图10 2号试验件准静态拉伸典型时刻

图11 2号试验件准静态拉伸分层损伤发展过程

4 结 论

本文以复合材料法兰接头结构为研究对象,利用试验机对试验件进行准静态拉伸试验,获得了复合材料连接结构的准静态强度性能与失效模式。具体结论如下:

(1)复合材料法兰接头结构最大拉伸载荷的平均值为17.03kN,标准差为0.49kN,离散系数为0.29%,试验结果一致性较好。

(2)复合材料法兰接头结构准静态拉伸过程中,载荷-位移曲线和载荷-内侧应变曲线出现的突变可以反映出结构内部的分层损伤。

(3)复合材料法兰接头结构准静态拉伸的典型失效模式为拐弯区域的分层损伤,同时,连接螺栓也发生了明显的塑性弯曲变形。