降低延迟焦化装置软化水消耗

周治宇,伏淑燕

(中国石油兰州石化公司炼油厂 甘肃 兰州 730060)

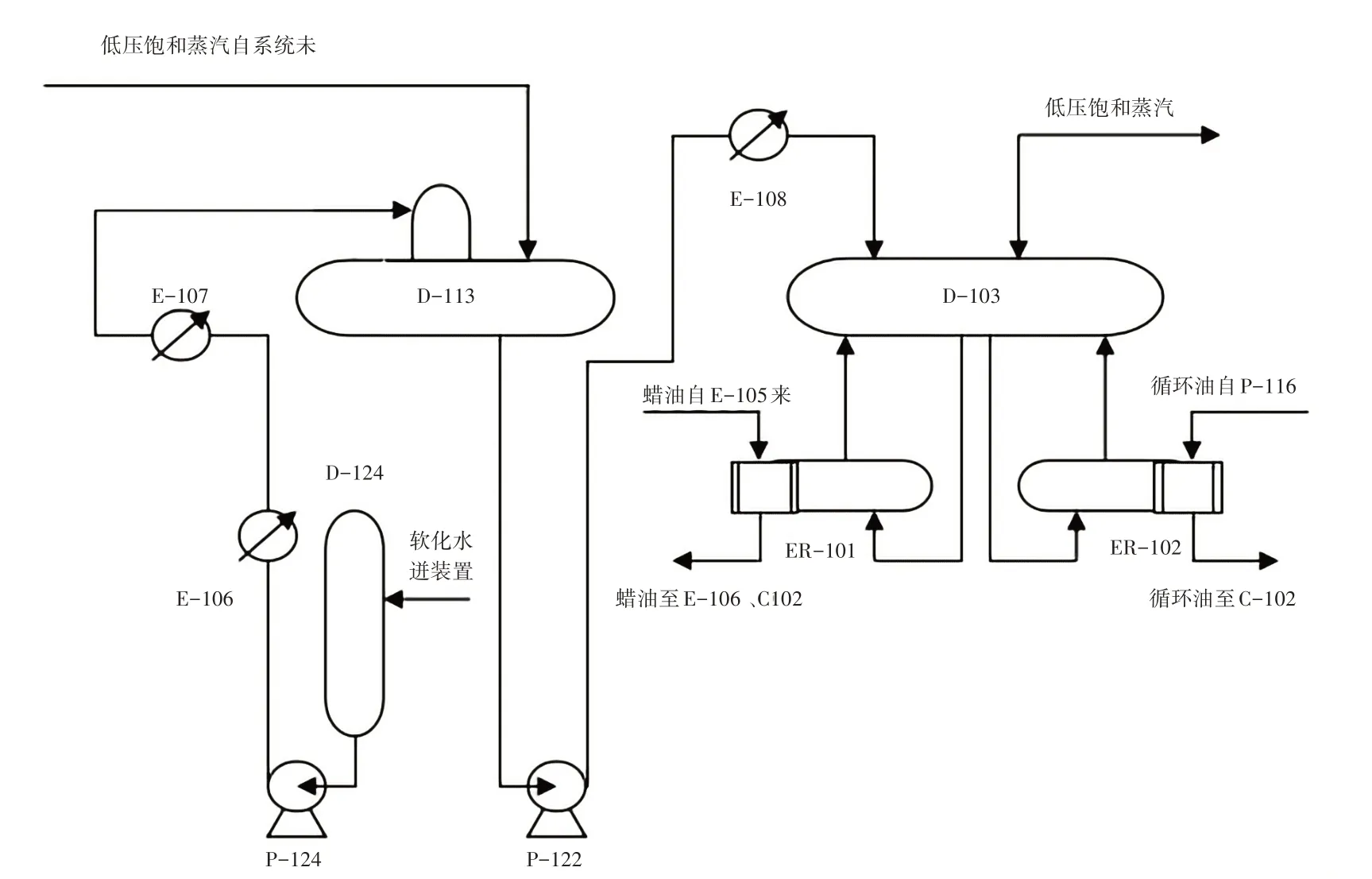

延迟焦化装置软化水主要用于装置热工系统,如图1 所示,装置引入的软化水经除氧器(D-113)除氧后,由锅炉给水泵注入汽包(D-103),利用装置分馏塔循环油和蜡油的余热,产生1.0 MPa蒸汽,一部分并入系统蒸汽管网,一部分供装置自身生产使用。

图1 热工系统流程图

装置锅炉汽包需定期加入磷酸三钠盐,其目的是保持除氧水呈弱碱性,同时除去除氧水中残存的钙、镁等离子[1]。另外,汽包需连续排放(简称连排)一定量的除氧水至连续排污扩容器,从蜡油换热器(ER-101)和循环油换热器(ER-102)底部也要定期排放(简称定排)部分除氧水,目的是为了防止除氧水中的盐类在容器内沉积、结垢[2]。

1 软化水耗量大原因分析

1.1 装置锅炉连排水量大

装置热工系统锅炉连续排污是为了排出锅炉中盐浓度较大的炉水,使炉水含盐量维持在允许的范围内,从而减少炉水膨胀、范沫,减少蒸汽的湿度和含盐量。通过对装置的监测发现,气包连排控制手阀开度较大,势必会造成过多的软化水浪费消耗。

1.2 装置定排过于频繁

装置热工系统汽包定期排污是为了排出汽包底部的沉淀物和残渣,保证汽包不结垢。定期排污量,一般是以间隔多久、每次排多长时间,根据锅炉的实际情况经过试验得来的[3]。在运行过程中监测到,装置每周一、周三、周五,对汽包定排手阀开启排放,定排次数过于频繁,造成软化水消耗浪费严重。

2 解决措施

2.1 合理控制汽包连排水量

在运行过程中,需要定期监测炉水磷酸根离子浓度,使其保持控制指标在10~30 mmol∕L 范围,适当开大或关小连排控制手阀,绝不能一味地保持大开度或小开度状态。如果连排手阀开度过大,会造成化学药品磷酸盐(Na3PO4)的消耗,也会造成软化水的浪费;如果连排手阀过小,会增加炉水含盐量,影响蒸汽的品质,还可能造成锅炉材质碱性腐蚀。因此,根据磷酸根离子浓度,适时控制气包连排流量,有助于热工系统的安全运行[4]。

2.2 降低定排频次,节约能源浪费

通过监测锅炉炉水水质情况,严格控制定排次数。生产中,每10天定期查看锅炉炉水PO43-浓度趋势,观察是否控制在10~30 mmol∕L 指标范围,有无明显降低趋势,确定是否开启定排阀门,进而排放沉淀物和污垢残渣。

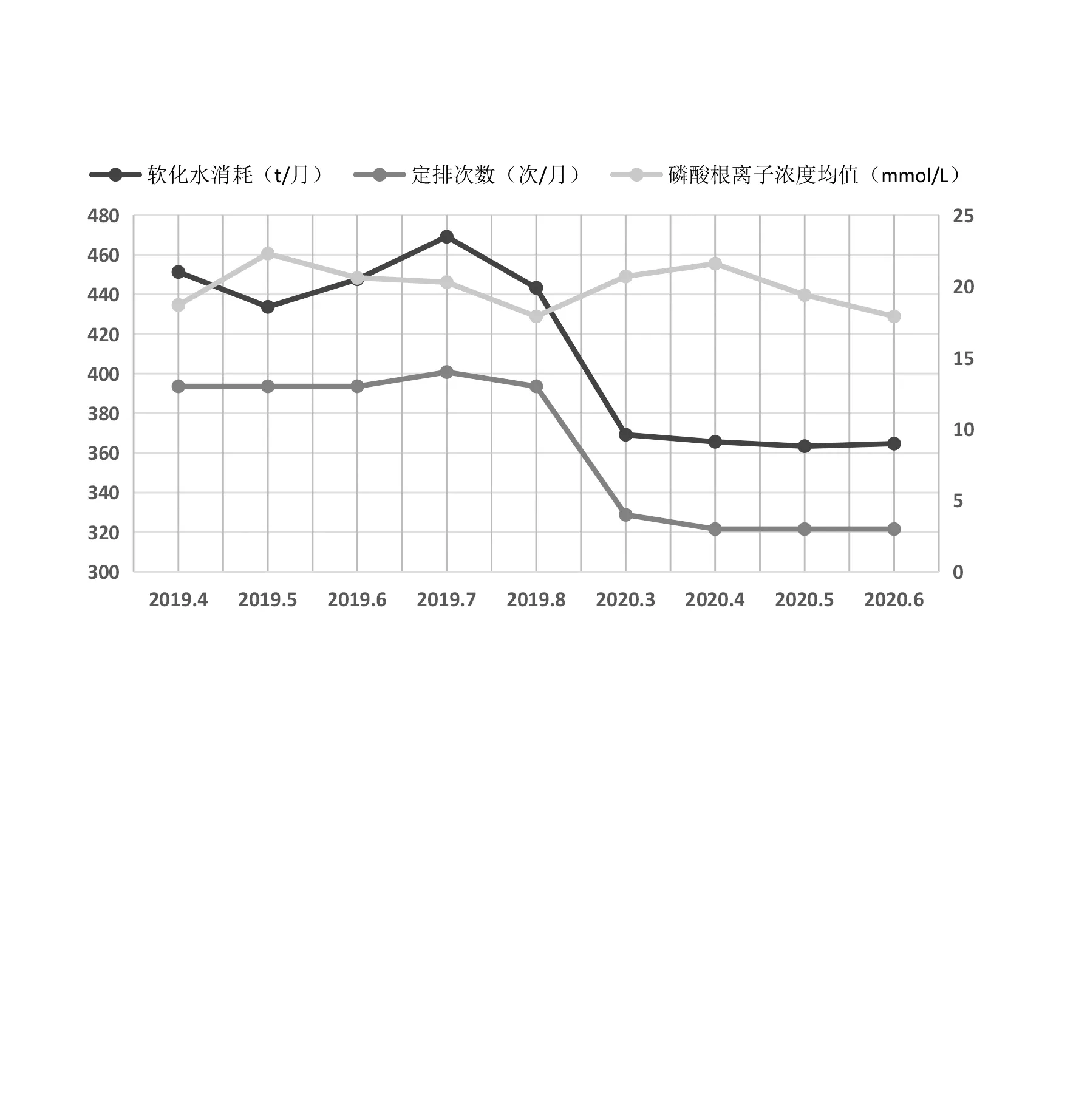

通过试验,将定排次数由每周一、周三、周五各排放一次,变更为每10天分析锅炉炉水PO43-浓度趋势,开启定排阀门,排放时间控制在10~30 s,观察排放水质情况、汽包液位变化等情况,具体数据,见表1。

表1 装置定排次数、磷酸根离子浓度、软化水消耗分析表

通过图2 可以直观地看出,装置定排次数变更为10天每次,锅炉炉水磷酸根离子浓度并未有较大的波动,软化水消耗有明显的下降趋势,分析磷酸根离子浓度,降低定排频次,可有效减少软化水的消耗。

图2 装置定排次数、磷酸根离子浓度、软化水消耗关系图

2.3 工艺流程改造,减少软化水用量

在工艺参数调节的基础上,发现装置蒸汽冷凝水是替代软化水的优质水源。通过“装置蒸汽冷凝水部分改入除氧器替代软化水”的工艺优化改造,如图3 所示,将装置乏汽罐(D-115)冷凝水改进除氧水罐(D-113),一方面可减少蒸汽冷凝水外排浪费,另一方面,可大幅度降低软化水用量,降低软化水消耗。

图3 蒸汽冷凝水改进除氧水罐示意图

3 经济效益

2020 年8 月1 日,装置将冷凝水改进除氧器代替软化水,在其他条件不变的情况下,收集、采集相关数据,详见表2。

表2 2020年7月、2020年8月软化水耗量及冷凝水进除氧器量统计表

由表2 可以看出,平均每小时有1.9 t 的冷凝水改进除氧器代替软化水产汽。蒸汽冷凝水原有流程直接排入焦炭沉淀池,作为冷焦水循环利用,目前改进除氧器代替软化水,属于废水回收利用,不计成本。

软化水按7.39 元∕t、生产周期按360 天计算,每年可节约的软化水费用:

1.9×24×360×7.39=121314.24(元)

冷凝水代替软化水产汽,蒸汽按138.56 元∕t 计算,每年产汽的效益:

1.9×24×360×138.56=2274600.96(元)

总经济效益:

121314.24+2274600.96=2395915.2(元)

通过对装置热工系统运行过程中问题的优化解决,措施可行有效,大幅度降低装置软化水的消耗浪费,降本增效,节约能源,为装置长周期高效运行提供有利保障。