12 kV固体绝缘柜用出线套管电场分析与优化设计

常丽丽

(酒钢(集团)宏联自控有限责任公司,甘肃 嘉峪关 735100)

1 引言

随着我国经济和社会的快速发展,各地工业园区等项目逐渐增加,行政中心、高校等不断建设,住宅以及商品楼的开发力度迅速加大,使得我国各地区用电负荷呈现出跨越式增长,各地用电需求亦是不断增加,为保证能够提供安全可靠的电力支持,智能电网优化发展显得尤为重要,进而变电站新建、扩建、改造等完善电网建设工程非常有必要,其中对高压设备的实用性和安全可靠性提出更高要求,而在开关柜建设改造中重要一环的固体绝缘柜也必将得到重视。

近年来,我国电力工业迅猛发展,人均用电量逐年增加,为提升线路的输电容量,电力系统逐步提高系统应用电压等级。与此同时,对相关电力设备的安全稳定性、维护检修方便、体积小型化等要求越来越高。固体绝缘开关设备(Solid-Insulated Switchgear)以其模块化拼装、体积小、安全可靠性高、环保、使用范围广、环境适应性强等特点,在我国中压开关领域已成为一种应用广泛的电力设备。固体绝缘开关设备是指采用固体绝缘材料为主绝缘介质,将主导电回路包覆封装为可再次组合或扩展的具备全绝缘、全密封性能的模块。设备中人可触及的模块表面涂覆有导电或半导电屏蔽层并可直接可靠接地[1]。

2 外锥式出线套管

出线套管是气体绝缘金属开关柜高电压与地电位绝缘的重要元件,其均匀的电场分布与合理的结构是GIS安全运行的保证。针对固体绝缘柜出线套管结构设计与电场分布的问题,以电磁场理论为基础,通过建立固体绝缘柜出线套管电场分布计算的数学模型,以及对套管场域电场进行数值模拟及可视化处理,确定了固体绝缘柜出线套管设计结构。出线套管包括外部的环氧树脂层和位于环氧树脂层内的导电体,导电体的两端面上均设置有螺纹孔,这种出线套管在装配时,需要将出线套管的一端插入柜体内,柜体内与出线套管相连的元器件上设置有连接端,该连接端上设置有通孔,利用螺栓穿过连接端上的通孔和导电体上的螺纹孔,使连接端的端面与导电体的端面紧密接触,因此可以实现该出线套管与元器件的电连接。

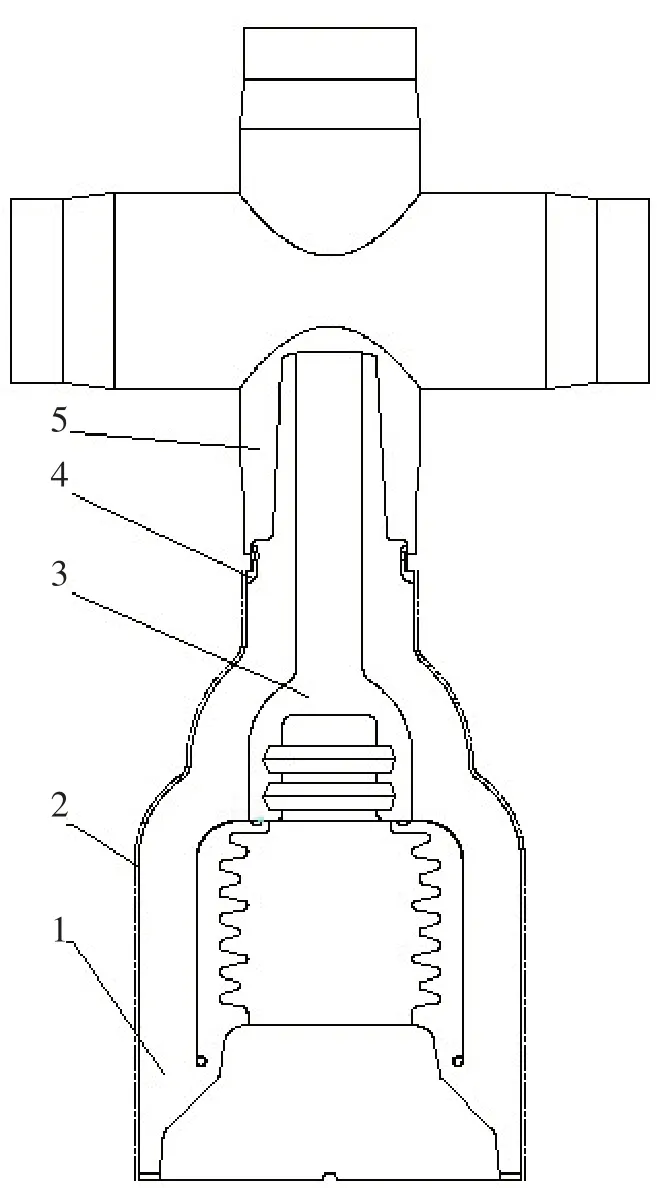

12 kV 固体绝缘开关设备是近期研发成功的真空断路器产品,设备经环氧树脂APG 工艺(自动压力凝胶工艺)将一次导电回路包覆成固封极柱式绝缘模块,并在绝缘模块外表面包裹导电层,以实现可靠接地。12 kV 固体绝缘开关柜采用外锥式出线套管(图1),该结构有以下作用:与硅橡胶包覆的母线连接,实现相邻回路单元的绝缘过渡;一次导电回路连接;另外,与连接母线套靴配合实现相对地的绝缘。出线套管由地电位屏蔽环和一次导电嵌件经环氧树脂APG 工艺制成,并在绝缘外表面包覆导电层屏蔽层。在产品研发过程中,通过优化电极形状改变屏蔽环材质,分析改进电场分布和电场强度,得到了合理的电场分布,对产品进行了工频耐压、雷电冲击、局部放电等绝缘试验的验证。本研究利用Ansoft Maxwell 电磁场分析软件对出线套管进行电场的有限元分析,为产品绝缘与结构设计进一步的优化提供技术参考。

图1 外锥式出线套管

3 数值理论模型

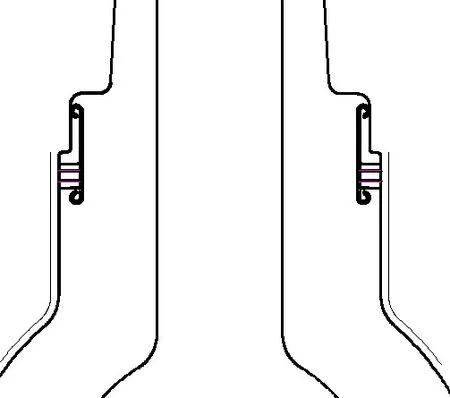

电压越高,对绝缘结构设计中电场分布的均匀性及最高工作场强的控制要求越高,而不是过分追求放大尺寸,因此,所采用电场较均匀的同轴圆柱形电场结构[2]。由出线套管的剖面图可以看出(图2),出线套管的结构设计主要集中在内部绝缘的设计,一次导电件嵌件3 为高压导体系统,接地屏蔽环4和绝缘件表面导电层2 为零电位导电系统,环氧树脂层1 和硅橡胶层5 为绝缘介质。而内部绝缘设计的难点体现在接地屏蔽环的设计,设计合理的屏蔽环,保证电场均匀和最高工作场强在许用值之内[3]。

图2 出线套管剖面图

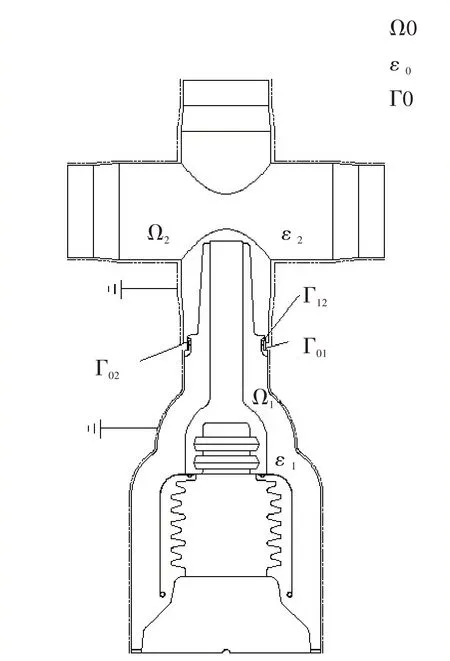

在工频交流电气设备中,不同电位导体间的电位差随时间的变化比较缓慢,根据出现套管内部结构(图3),其中,Ω0 为出线套管外部求解域,介质为空气。模型分析计算时取Ω0 为出线套管最大外形尺寸的7~10 倍,作为Ω0 的有界求解域[4],Γ0 为空气求解域Ω0的外边界,Ω1为出线套管环氧树脂层,Ω1与空气域交界为Γ01,与硅橡胶交界为Γ12,Ω2为硅橡胶层,Ω2 与空气域交界为Γ20。导体间距离(最大距离为28 mm)远小于相应电磁场的波长(3×106m),所以在任一瞬间工频交流电气设备中的电场可近似视作为静电场[5-6]。

图3 出线套管内部结构

在静电场中内,电位φ 应满足泊松方程Δφ=,在没有自由电荷区域ρ=0,在这个特殊情况下的泊松方程成为拉普拉斯方程[7]。即:

其中:φ为电位,ρ为电荷密度,ε为相对介电常数。

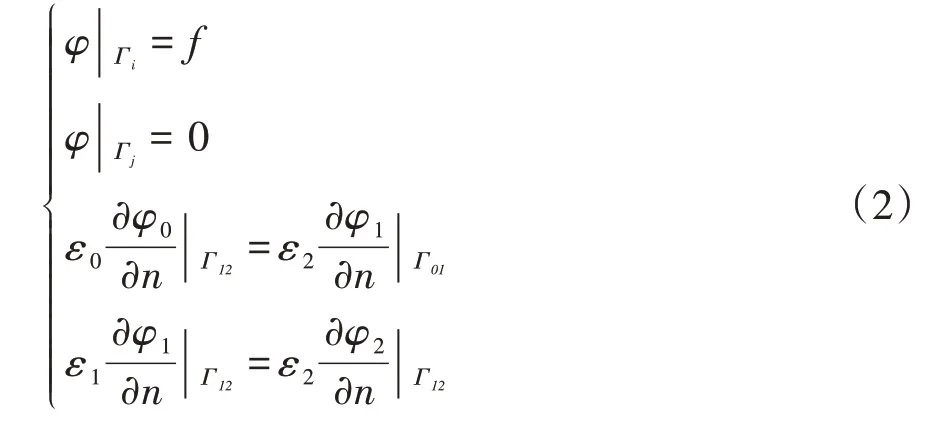

根据电磁场中的狄里克莱边界条件φ|Γ=g(Γ),其中Γ 为狄里克莱边界,g(Γ)是位置函数,可以为常数和零。对应图3的静电场边值问题为:

其中,n为介质分界面的外法向分量;Γi为部件边界;f为高压导电系统施加的高电位;Γj为部件边界;φ0、φ1、φ2分别为Ω0、Ω1、Ω2区域的电位函数;ε0、ε1、ε2分别为空气、环氧树脂、硅橡胶的相对介电常数。

式(2)在工频电压下,电位分布满足拉普拉斯方程,静电场的边值问题等价于求泛函的极小值:

其中:F为φ函数,Fmin为F的最小值。

令F(φ)对φ的导数等于零,就可得到线性代数方程组:

式(4)中,系数矩阵K又称为刚度矩阵,再结合边界条件式(2),就可求出每个节点的电位,求出电场强度等其他物理量。

4 仿真分析与试验验证

基于Ansoft Maxwell 软件的电场分析仿真步骤为:建立二维或三维几何模型,设定所用材料及其属性,设定边界条件及激励电压,设定求解项、数值分析计算及后处理。本研究电场仿真研究采用Ansoft Maxwell 二维电磁场分析软件,计算场域为静电场[8]。

在出线套管的电场仿真简化模型中,简化原则是在不影响仿真结果的前提下,默认环氧树脂介质内部无孔隙及气孔;默认模型处于干燥、洁净的环境中;默认绝缘介质内外金属嵌件外无尖端、毛刺、填充螺孔等。

电场分析显示最大场强的位置在接地屏蔽网的内侧半径为1.5 mm圆角处,数值为10.015 2 kV/mm,环氧树脂的临界场强为20~30 kV/mm,接地屏蔽网处最大场强远低于环氧树脂可承受的场强,在环氧内不会发生击穿[9]。以通常工程设计空气气体间隙的击穿场强3 kV/mm 为上限,模型在电场分析中显示各处在空气中的场强均小于空气临界场强,故模型在电场分析中是可行的。

通过试验与模具APG 工艺浇注成型过程分析得出,铝制接地屏蔽网材质较厚,与环氧树脂表面距离较近,在环氧树脂层浇注固化时,环氧树脂会向更大实体方向收缩变形,接地屏蔽网与环氧树脂间产生气隙或低密度等缺陷。严重时可造成环氧树脂开裂,在浇注成型过程中,屏蔽网无定位措施,在浇注过程中,易发生错位变形等。

通过对接地屏蔽网改进,由原来的铝制接地屏蔽网改为厚度为0.5 mm 不锈钢材质,且在四周加定位柱,根据接地屏蔽网优化后设计剖面图(见图4),优化产品在浇注时不再出现开裂现象。

图4 接地屏蔽网优化后设计剖面图

通过对优化成型产品进行耐压试验,发现一次高压端和接地屏蔽间发生环氧击穿。再通过对成型产品分析,母线套靴与出线套管装配后,在套靴下端部与出线套管台阶处,套靴抱紧力减小,贴合不紧密,出现环氧树脂、硅橡胶与空气的三界面相交,电场裂变。当在硅橡胶和环氧树脂间存在微小气隙时,小气隙的场强大于空气的临界场强,发生击穿现象。

在后续方案优化中,将接地屏蔽网直径逐渐缩小,依次进行电场分析,当环氧数值包裹屏蔽网的厚度约为3 mm,同时,接地屏蔽于一次高压的距离由原来的19 mm 降为17.5 mm 时,电场分析结果最佳。在电场分析中,可以看出即使存在空气气隙,由于接地屏蔽网直径缩小,高场强集中在耐高压的环氧中,分布在空气隙的场强远小于空气的临界场强,不会引起击穿。对成型后的产品进行耐压试验无击穿发生。此试验验证了在环氧介质中,一次高压与地屏蔽的距离为17.5 mm,是可承受95 kV 工频耐压及185 kV 冲击试验;同时,验证了仿真分析结果,为其他绝缘机构的设计和分析打下了理论基础。

5 结果分析

根据对出线套管的优化方案模型的电场分析及试验验证可以得出,初期方案中出现击穿现象为环氧树脂介质与硅橡胶套靴间存在较小间隙距离所造成的。

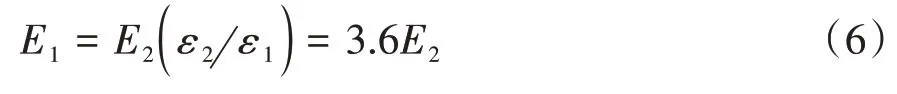

根据电通量连续原理:

式中:ε1—为空气的介电常数,1.000 58;

ε2—为环氧树脂的介电常数,3.6;

E1—为空气的场强;

E2—为环氧树脂的场强;

式中ε2是ε1的3.6倍,所以可得,

由此可见,当空气气隙存在时,气隙中的场强增加了3.6 倍,如此集中的场强即使在相当低的电压下,小气隙就会开始电晕放电,从而引起击穿。在设计和装配过程中要避免小气隙存在。在无法避免存在三种物质相交面小气隙的区域,通过改变接地屏蔽网形状,与屏蔽形状设法使空气中的场强转移到可耐高场强的环氧树脂中,可有效提高产品的耐压值[10]。

从电场仿真分析的结果上看,接地屏蔽网外形设计、材质选择、放置位置及环氧浇注成型工艺如零件定位、环氧树脂注料口设计、排气路径等工艺要求在产品绝缘能力上起着关键作用。

通过对12 kV 固体绝缘开关柜用出线套管的结构设计,出线套管各项性能指标满足要求,具有良好的技术经济指标。电场分析与实践试验验证相得益彰,相辅相成,对产品的设计都非常重要,对我们今后对绝缘结构的正确设计、分析和绝缘检测有很大的帮助。