MPS180A 磨机改造

伍正嵩

(重庆华能石粉有限责任公司,重庆 402282)

0 引言

重庆华能石粉公司共有3 条石灰石粉产品生产线,分别生产脱硫石粉、建材石粉等产品。2015 年以来,因珞璜发电有限公司发电小时数的大幅下降和优质低硫煤使用量的大幅增长,其脱硫石粉用量逐年递减。建材石粉受机制砂收尘石粉冲击,销售呈下降趋势,现有生产线的开机率不到2/3。1991 年建成的原自备石灰石矿山,因受重庆市“四山管制”并处于长江可视范围内,在2018 年11 月30 日停采关闭。在自备矿山停采后,因原料资源严重匮乏或获取不经济,公司生产线产能将严重过剩。利用和发挥原生产线装备能力,广泛寻求粉体产品原料和开发新产品,是公司转型发展的必然选择。通过技术论证,可利用1#生产线30 万吨/年石灰石粉生产线现有装备能力,并通过对磨机等进行必要的技术改造,形成15 万吨/年重钙生产线。本文主要介绍MPS180A 磨机改造的思路及调试过程中问题的处理。

1 MPS180A 磨机简介

公司1#生产线配备了德国GEBR.PFEIFFER AG 公司的2 台MPS180A 磨机,设计石灰石粉产能为23 t/h,产品细度250 目筛余≤5%。磨机配置主电机为西门子公司产品,电压6 kV,功率350 kW,转速1500 r/min;减速机为IserlohnPekrun 公司产品,功率370 kW,输出转速34 r/min;选粉机型号SLF2000,转速45~200 r/min。

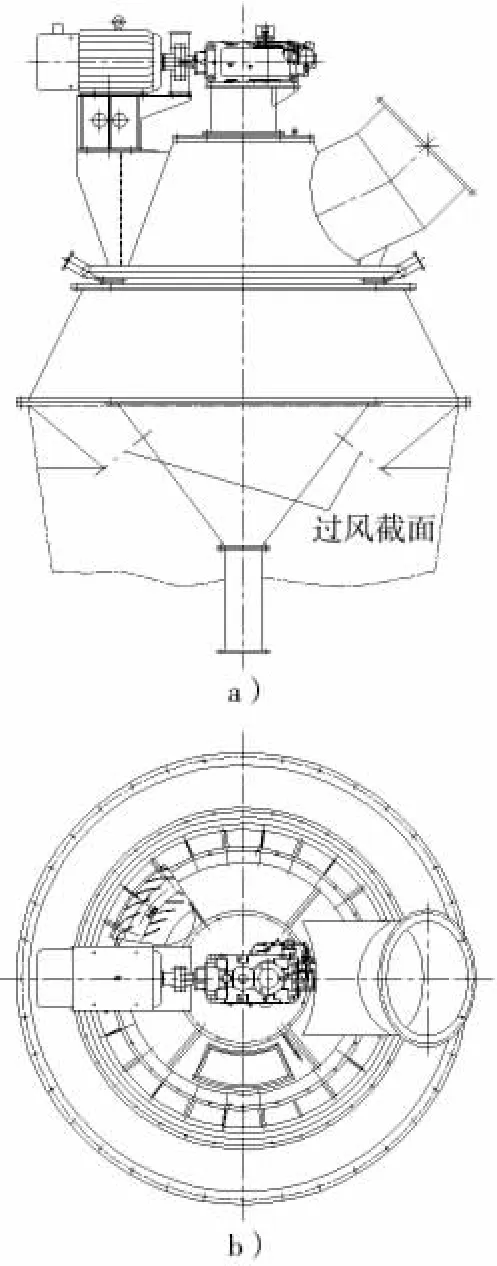

MPS180A 磨机属于鼓辊—碗式、液压式辊磨机,有3 个磨辊,辊子轴是倾斜安装,压在带环形凹槽的磨盘上(图1)。1 组液压的预应力系统对3 个磨辊同时施加压力,以产生必要的研磨压力,电机通过减速传动装置带动磨盘转动。由于物料和磨盘间摩擦力的作用,使磨辊绕轴自转。物料咬入磨辊与磨盘之间,受到挤压作用和磨剥作用而粉碎。自下而上,主要部件包括减速机、磨盘、喷嘴环、磨辊、加压装置、气压密封系统、选粉机等。

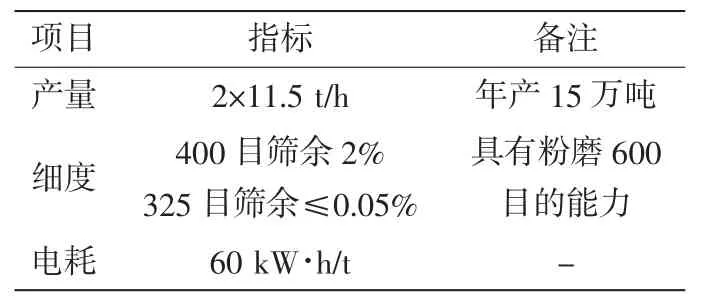

经过市场调研,现在公司周边市场主要需求的重钙石粉产品为400 目筛余≤5%,MPS180A 磨机不做改变试生产石灰石粉,仅能达到325目筛余≤12%,磨机改造势在必行。经过理论分析,确定改造磨机后预期可达到的指标(表1)。

表1 磨机改造后指标

2 磨机改造

现有粉磨工艺系统中,喂料系统、风机,收尘器等基本能满足重钙石粉的要求,本次技改本着利旧节约的原则,暂不进行改造。磨机运行时细度达不到要求,为了满足生产重钙石粉的细度要求,必须对现有磨机进行技术改造。

2.1 选粉机改造

拆除磨机选粉机部分,图1 中的上壳体、锥体、静百叶、转子等,更换为新型动静态选粉机。同步更换选粉机电控系统,新选粉机设计按照400 目设计,并适当考虑满足生产600 目产品的要求。

图1 MPS 磨机结构

(1)选粉机,动静态组合:①型号,合肥中亚HRM22.2X;②选粉机转子,转子形状为圆柱笼形,转子旋转方向为顺时针(俯视),转子转速30~330 r/min,叶片材料为瑞典HARDOX500 耐磨板,使用寿命20 000 h,转子轴承型号SKF 29324C/W33;③选粉机驱动电机,型号为重电YVF2 280S-4,变频调速,电压380 V,功率90 kW,转速1450 r/min,减速机为日本住友PVA9050。

(2)ABB 变频器1 台,负责控制选粉机变频电机。

(3)气密风机1 套。

(4)电动干油泵1 套。

2.2 磨内优化

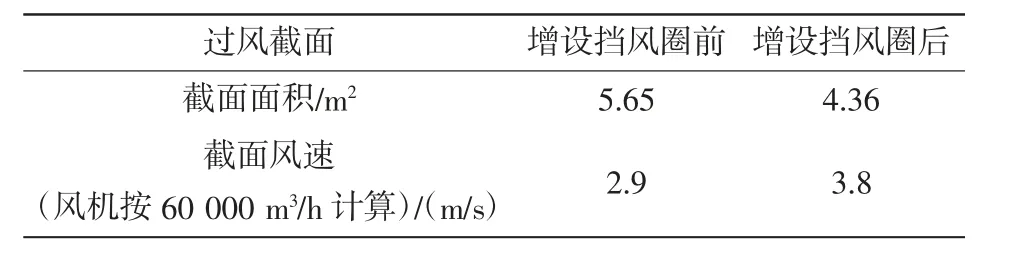

本次改造本着少改动的原则,未对选粉机下壳体进行更换,同时新选粉机选择的是合肥中亚定型产品,未进行非标定制,所以新锥体与下壳体之间通风面积较大,根据选粉机相似计算原则,须在现场的立式磨壳体进行改造,在下壳体内增设挡风圈,减少含尘气体进入选粉机的量,同时提高进入选粉机含尘气体的流速,有利于降低选粉机的负荷,及时将合格的物料选出(图2、表2)。

表2 改造前后壳体内部分截面风速

图2 磨机选粉机改造后

2.3 改造后调试

2021 年4 月初,现场完成选粉机改造安装,磨本体只更改选粉机和选粉机下壳体增设挡风圈,同时磨机碾磨物料由改造前期的石灰石更换为方解石,目前新改的选粉机电机功率90 kW,4 极电机,日本住友减速机减速比3.15。预期指标:产量≥11.5 t/h,400 目98%通过,325 目全通过,具备600 目的选粉能力(入料粒度≤50 mm,邦德功指数≤9 kW·h/t)。选粉机改造后试运行,选粉机改造前设备未碾磨过方解石物料。2021 年5 月17 日试运行不到1 h(11:00—11:55),在低出力(≤20 t/h)下设备不能稳定运行,振动较大,及时加料后有缓解。期间也在选粉机内部增加弧板改变断面风速提高携粉能力,改后于2021 年5 月20 日下午再次运行,分离器在空载拉风情况下,电机电流相比于5 月17 日下降10 A,主要表现为磨机产量仍旧不能降低,要维持在30 t/h,在30 t/h 工况下可稳定运行,但分离器电机电流在持续增长,最终导致选粉机超负荷停机。

分析原因主要有以下4 个:①合肥中亚生产的HRM22.2X型选粉机设计产量为15 t/h,实际投料量与设计值偏差较大,最终因投料量过大,磨机内部内循环大,选粉机内粗细粉过多导致分离器电流过大跳停保护;②该型选粉机在其他现场成熟的方解石磨机HRM22.3X输出转速为26.7 r/min,产能17~18 t/h,而公司MPS180A磨机输出转速达到34 r/min,转速相比HRM22.3X超细立式辊磨机磨盘转速较快,过快的转速在超细粉磨工况下不利于稳定料层,容易出现振磨现象;③新安装的选粉机本身运行没有问题,转子用手可以直接盘动,该超细选粉分离器设计是按超细粉磨的工况和产品细度要求设计的,叶片数量多,才能更好控制产品细度要求,但选粉阻力一定程度会增大,选粉机电机电流较高,产品高细度、低出力下,设备振动过大不能稳定运行,应与磨盘上物料不能形成稳定的料层有直接关系;④选粉机改造前后设备所磨物料不同,改前石灰石,改后方解石,物料属性对磨机产量,运行状态影响通常较大。

3 改造后问题的处理

针对以上调试过程中出现的问题,与选粉机制造商合肥中亚进行沟通,提出以下处理措施。

3.1 MPS180A 磨机主电机增加变频器

通过增加变频器来调节磨盘输出转速,同时可有效控制磨盘上料层厚度,稳定料层,进而控制磨机振动,降低振动幅度。通过增加变频器来调节磨盘输出转速,同时调控油缸加载力、系统风量、分离器转子转速,可实现多品种产品(不同细度和产量)的制备,并可以控制设备稳定运行。

3.2 缩小喷嘴环过风环面积

通过配套的重庆通用风机厂C6-29No.18.5 风机风量和测量的磨盘外圈喷嘴环面积,计算得出风环处风速不到20 m/s,较低的风速带来较差的携粉能力。因此,通过缩小磨机喷嘴环过风面积由原0.785 m2缩小到0.4 m2,可将喷嘴环处风速提高42 m/s,可及时将磨机内研磨合格的细粉及时带入到选粉系统,有利于磨机平稳运行。

3.3 降低挡料圈高度

根据试生产时设备实际料层厚度约为60 mm,建议调整磨盘外侧挡料圈,使物料稳定料层厚度为20~40 mm,只有薄料层大压力才能制备400 目及以上细粉。稳定的料层是MPS 磨机稳定运行基础。

4 结论

2021 年6 月初,针对调试中遇到的问题进行处理,在磨机主电机增设新风光电子科技股份有限公司JD-BP37-450FB(6 kV/450 kW)变频器;缩小MPS180A 磨机喷嘴环过风截面至0.4 m2;磨机挡料环高度原6 cm 调整至3 cm。2021 年6 月中旬,再次启动联动负荷生产重钙石粉,产品细度为400 目筛余≤2%、325 目全通过,台时产量为12 t/h,产品电耗为59 kW·h/t,达到预期指标。

至此,华能石粉公司配置的两台德国GEBR.PFEIFFER AG MPS180A 磨机改造获得成功,为公司产品转型升级奠定了基础,同时也为以后同类磨机改造探索出成功经验,填补了国内进口MPS 磨机选粉机改造的技术空白。