改良热氮吹硫工艺在硫回收装置停工保护中的应用

周 林,林金安

(中国石化海南炼油化工有限公司,海南儋州578001)

硫回收装置在停工阶段进行吹扫赶硫操作,其目的是通过高温气体清除系统中的残余硫,使管道与催化剂床层不积硫和硫化亚铁,确保停工检修过程中管道和催化剂床层畅通、安全[1]。传统的瓦斯吹硫工艺技术在停工时将制硫炉酸性气切除,改用天然气与空气进行当量燃烧,利用燃烧后产生的热烟气对硫黄回收装置系统内的残余硫进行吹扫[2]。但是,由于天然气组分存在变化,导致配风量无法及时跟踪,极易出现催化剂床层飞温和催化剂床层析碳的现象,不但会造成催化剂孔道堵塞,降低催化剂的使用寿命,甚至会导致SO2排放超标[3]。新型的热氮吹硫工艺是通过惰性气体氮气作为载体进行吹硫,其优点是无副反应,吹硫过程中不会对系统产生其他影响,缺点是吹硫气量小,氮气需求量大,吹硫时间明显高于传统的瓦斯吹硫。

笔者介绍了一种改良热氮吹硫工艺,该工艺将热氮吹硫工艺与传统的瓦斯吹硫工艺相结合,使用烟气和氮气混合进行停工吹硫,解决了热氮吹硫工艺在装置停工时无法满足大量氮气需求的困扰,并减少了吹硫时间,其操作要点可供类似装置参考借鉴。

1 硫回收装置工艺流程

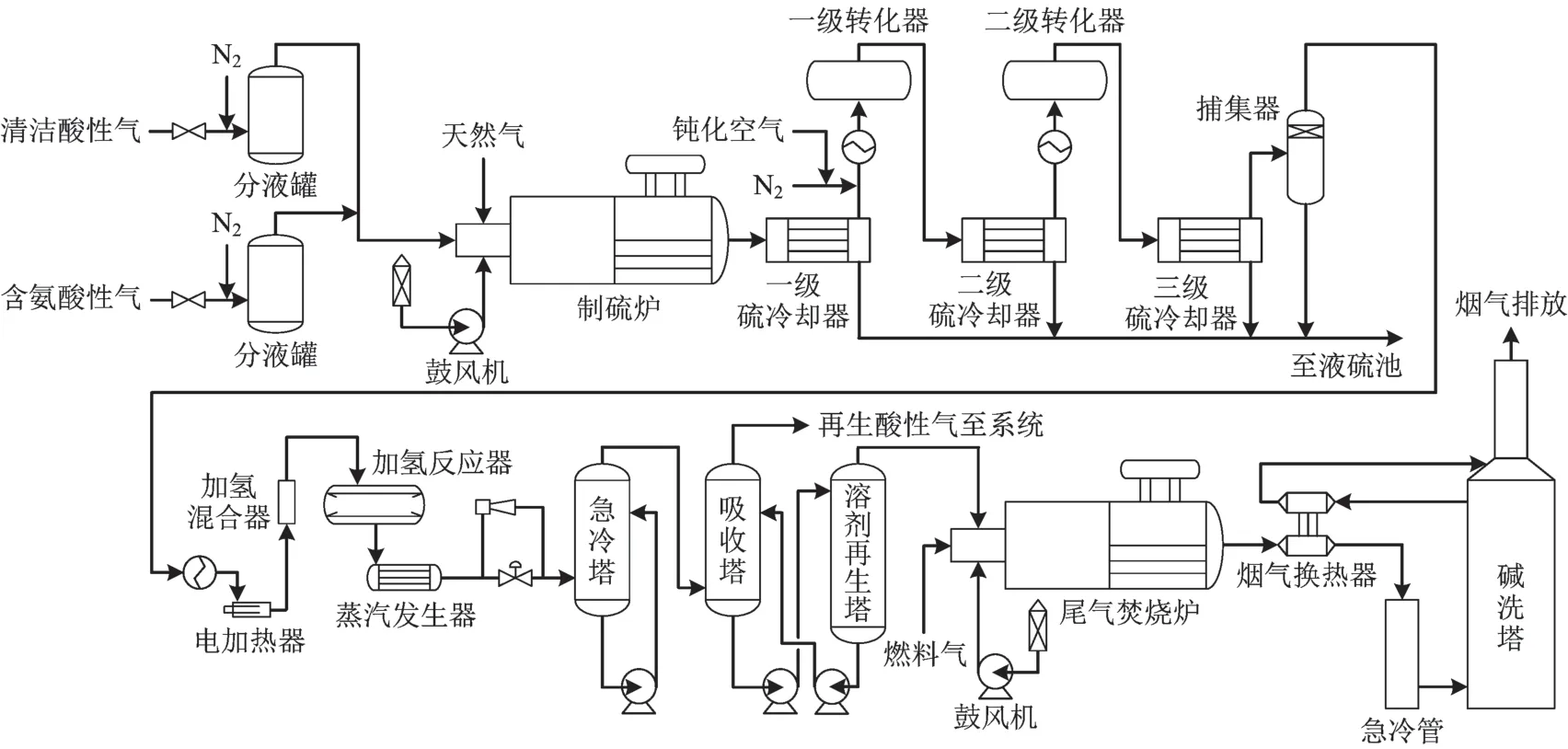

中国石化海南炼油化工有限公司(以下简称海南炼化)现有2套硫回收装置。1#硫回收装置采用中国石化自主开发的SSR无在线炉硫回收工艺,设计了“两头一尾”的烧氨工艺,即两列制硫加一列尾气处理。后期为满足中国石化硫装置尾气标准化治理专项工作要求,排放尾气中ρ(SO2)应不大于100 mg/m3,通过改造引入前碱洗工艺,并新增热氮吹硫工艺流程,改造后排放尾气中ρ(SO2)维持在20~70 mg/m3。2#硫回收装置采用“常规Claus硫回收+加氢还原吸收+尾气焚烧+后碱洗”工艺,主要包括:硫回收、尾气处理、液硫脱气、烟气后碱洗和溶剂再生5个工艺部分,设计公称规模为80 kt/a的烧氨工艺,操作弹性为30%~130%,于2021年5月首次开工,尾气排放低于国家标准规定的特别排放限值100 mg/m3,排放尾气中ρ(SO2)为0~1.0 mg/m3。2#硫回收装置工艺流程见图1。

图1 2#硫回收装置工艺流程

2 改良热氮吹硫工艺

2#硫回收装置制硫系统中,使用DN1 000过程气管线,在吹扫过程中需要大量氮气。海南炼化现公用工程生产能力为原8 000 kt/a原油加工量所配套,在后期炼油改扩建及1#、2#芳烃装置投产后,公用工程产能薄弱,在2#硫回收装置停工吹硫过程中,无法满足单一的热氮吹硫工艺的氮气需求,不仅会延长停工吹扫时间,达不到吹硫效果,还会给检修过程带来安全隐患,因此需要对原设计的热氮吹硫工艺进行改良。

改良热氮吹硫工艺是在热氮吹硫工艺的基础上结合传统瓦斯吹硫的工艺技术。制硫炉燃烧瓦斯产生的高温烟气与部分氮气混合进入制硫系统,对系统内的残余硫进行吹扫。通过向系统中通入高温烟气增加吹硫载气量,可以减少吹硫时间,提高吹硫效果,缓解装置在停工过程中大量氮气无法满足的问题。同时通过控制燃料气的当量燃烧和氮气流量,能够有效控制系统中的氧含量和加氢反应器的床层温度,尾气在经过加氢还原、急冷吸收后进入烟气后碱洗系统,保证SO2排放不超标。

1#硫回收装置通过后期改造也采用热氮吹硫工艺,使用DN700过程气管线。在氮气流量为1 500 m3/h的情况下,1#硫回收装置的管道过程气流速是2#硫回收装置的2.04倍,即2#硫回收装置停工吹硫的氮气流量需要达到约3 000 m3/h才能与1#硫回收装置的吹硫时间相同,达到相同的吹硫效果。因此,为了能够减少吹硫时间,保证吹硫效果,在2#硫回收装置停工吹硫阶段,需将原设计的热氮吹硫工艺与传统的瓦斯吹硫工艺相结合。

2022年3月4日,2#硫回收装置首次停工,没有相关经验可以借鉴,海南炼化决定在停工吹硫阶段采用氮气与烟气相结合的方式进行先导试验。在逐渐将酸性气改为瓦斯燃烧后,控制炉膛温度稳定,关闭清洁酸性气分液罐与含氨酸性气分液罐入口阀,在入口阀后给氮气将管线及酸性气分液罐内的酸性气吹扫进酸性气燃烧炉。一方面,通过掺入氮气提高吹硫载气量,能够有效控制烟气中的氧含量,防止烟气中氧含量过高造成催化剂床层飞温,损坏设备;另一方面,通氮气将管线及分液罐内的酸性气吹扫进酸性气燃烧炉,将其中的硫化氢转化为硫黄,可以更高效地将酸性气回收再利用,减少酸性气放火炬,减少停工后酸性气管线的吹扫时间。

3 停工中的关键技术控制

3.1 瓦斯燃烧气风比控制

停工过程中需要逐渐切除酸性气,当酸性气流量降低至2 000 m3/h以下时,开始投用伴烧瓦斯。在酸性气切为瓦斯的过程中,酸性气与瓦斯共存,SO2/H2S比值仪将不具有代表性,无法准确估算气风比(燃料气与配风流量之比),此时需要内操人员根据酸性气流量的减少、瓦斯流量的增加以及阀位变化来控制配风量。过程气中的氧含量过高会导致加氢反应器催化剂床层飞温、硫穿透、急冷水pH值急剧降低、腐蚀设备等现象发生;氧含量过低则会导致催化剂床层析碳,堵塞催化剂孔道和床层,影响催化剂寿命和降低催化性能。因此,有效且直观的控制方式是:酸性气切换为瓦斯燃烧的过程要缓慢,每次调整操作30 min后在一级转化器入口前进行气体采样,监测过程气中的氧含量,严格控制φ(O2)在4%~5%。这样既可以做到防止催化剂床层析碳,又能够保证催化剂床层不飞温。

3.2 氮气的掺入控制

酸性气切除后,关闭清洁酸性气分液罐入口阀与含氨酸性气分液罐入口阀,分别在入口阀后氮气吹扫点作为氮气的掺入点,在保证瓦斯燃烧气风比为1∶10的条件下,将氮气吹扫进酸性气燃烧炉,逐步提高氮气流量约1 000 m3/h,这样既能够控制过程气中的氧含量,又能够保证制硫系统吹硫与催化剂钝化工作交叉进行。

3.3 催化剂钝化床层温度控制

在载气吹硫的过程中,克劳斯系统一、二级转化器和加氢反应器作为重点监控对象,尤其是加氢反应器,极易出现飞温的现象。此次停工过程中加氢反应器的温度控制是吹硫和钝化过程中的一大难点。2#硫回收装置采用新工艺,此次停工为该装置首次停工,由于系统相对庞大,缺乏停工经验,在加氢反应器催化剂钝化过程中出现了催化剂床层温度持续较高的现象。对该现象进行原因分析,并提出应对措施。

1)配风过氧导致飞温。在吹硫过程前期约6 h,控制气风比1∶10,加氢反应器温升基本无变化。为提高过程气中的氧含量将加氢反应器的催化剂钝化,操作人员进行提氧操作约3 h,至气风比达1∶20后停止提氧操作,然而加氢反应器催化剂床层的温度无明显变化。约2 h后,加氢反应器上层的温度开始明显上升,仅在48 min内催化剂床层温度由约316 ℃上升至最高514 ℃。经分析,这是由于系统管线直径较大,存在反应滞后的现象。有研究表明,加氢反应器入口φ(O2)每增长1个百分点,催化剂床层温度增长约100 ℃[4]。因此,在加氢反应器催化剂钝化过程中不可持续进行提氧操作,提氧后30 min内测量过程气中的氧含量,保证φ(O2)增长不超过1个百分点,待加氢反应器内反应完全,温度降低后再继续提氧,避免后期催化剂床层飞温,温度不受控制。

2)液硫脱气系统负压导致氧气与含硫化合物被带入加氢反应器。在加氢反应器催化剂钝化过程中,若液硫脱气系统负压过高,会导致氧气被蒸汽抽空器夹带到加氢反应器中;在液硫池约145 ℃的条件下,单质硫、H2S、SO2等含硫化合物也会以气态形式被带入加氢反应器中。因此,在催化剂钝化过程中有氢气存在的条件下,催化剂表面会发生硫化与反硫化交替的现象,持续放出热量,导致加氢反应器温度持续偏高。控制液硫脱气系统的压力或关停液硫脱气系统,可以避免对加氢反应器温升带来影响。

3)催化剂床层温度过高,不利于钝化反应的发生。有关试验表明,将加氢反应器催化剂床层的温度控制在100~120 ℃,可以有效控制催化剂钝化过程中的床层温度[5]。因此,在加氢反应器催化剂钝化前应将床层温度尽可能控制在100 ℃左右,再开始提氧进行微氧钝化,在催化剂床层温度有急剧上升的趋势时,在反应器入口通入急冷氮气进行降温。在催化剂床层温度高于400 ℃时,若系统管径较大,需要注入大量氮气才能将催化剂床层热量移走,此次钝化过程中飞温至最高514 ℃时,通过监测净化尾气的流量发现,当急冷氮气流量达到

2 000 m3/h时,床层温度开始有下降趋势。

4 结语

此次硫回收装置在停工过程中采用烟气和氮气混合吹硫,提高了载气量,缩短了停工吹硫时间;在保证燃料气当量燃烧的前提下,控制混合气体中的氧含量,实现了停工吹硫和催化剂钝化同时进行。通过烟气和氮气混合吹硫的先导性试验可知,氮气和烟气混合吹硫能够明显提高吹硫效果,缩短吹硫时间,但是在吹硫与钝化交叉进行的过程中也暴露出大管径工艺流程的弊端,主要体现在钝化过程中存在反应滞后的现象,对加氢反应器催化剂床层的温度有较大影响,钝化过程需控制在低温条件下,并采用间断提氧钝化的方式进行,延长反应时间,同时严格监测加氢反应器入口的氧含量变化。由于2#硫回收装置采用了LS-DeGAS降低硫回收装置烟气SO2排放工艺技术,设置有后碱洗系统,在停工过程中即便是在硫穿透的条件下,排放的烟气中ρ(SO2)始终维持在1.0 mg/m3以下,完全可以满足绿色生产、环保停工。