高炉配加FMG 块促降生铁成本实践

席 胜

(唐山中厚板材有限公司,河北 唐山 063600)

高炉炉料主要由烧结矿、球团矿和块矿构成,各钢铁厂根据自身设备配套情况和所在区域资源结构情况,合理调整三者的使用比例。唐钢中厚板材有限公司在竖炉大修期间改变原有炉料结构、降低球团矿使用量的同时,充分考虑FMG 块性价比等因素,最终提高了烧结矿和FMG 块入炉比例,实现了对高炉入炉结构的调整,并取得了较大的降成本效益。本文主要分析对比FMG 块使用配比对高炉炉况及经济效益产生的影响,因1 号高炉大修,这里主要引用2019 年2 号和3 号高炉的技术数据。

1 FMG 块与纽混块的各项指标数据对比

在检验新矿石是否可用前,必须先从其各方面的性能来分析此种矿石与原使用矿石的差距,通过差距的对比进行有针对性地调整,再通过炉况的反应综合论证此种新矿石的可使用性。

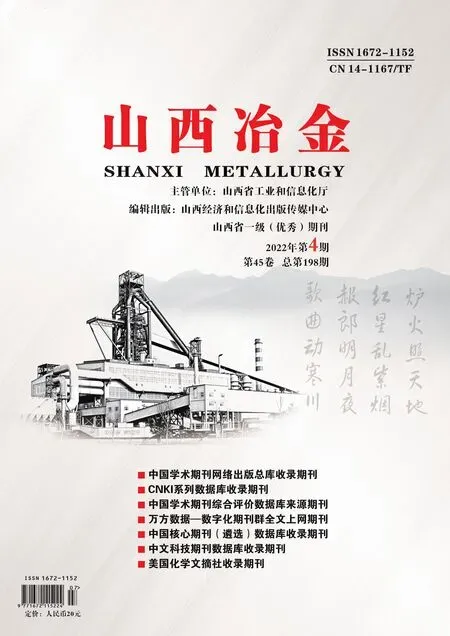

首先将FMG 块与纽混块从热爆性能、低温还原粉化性能、软化性能和还原性能四个方面进行分析对比,根据性能测定结果(见表1)可以看出,FMG 块的热爆性能较纽混块严重;低温还原粉化性能较纽混块略差;软化开始温度较低,软化性能较差,且软化区间较宽;同时还原性能较纽混块略差。由此可见,FMG块入炉会引起软熔带加宽的同时,还会使料柱的透气性和透液性变差。

表1 纽混块与FMG 块的化学性能及测定方法

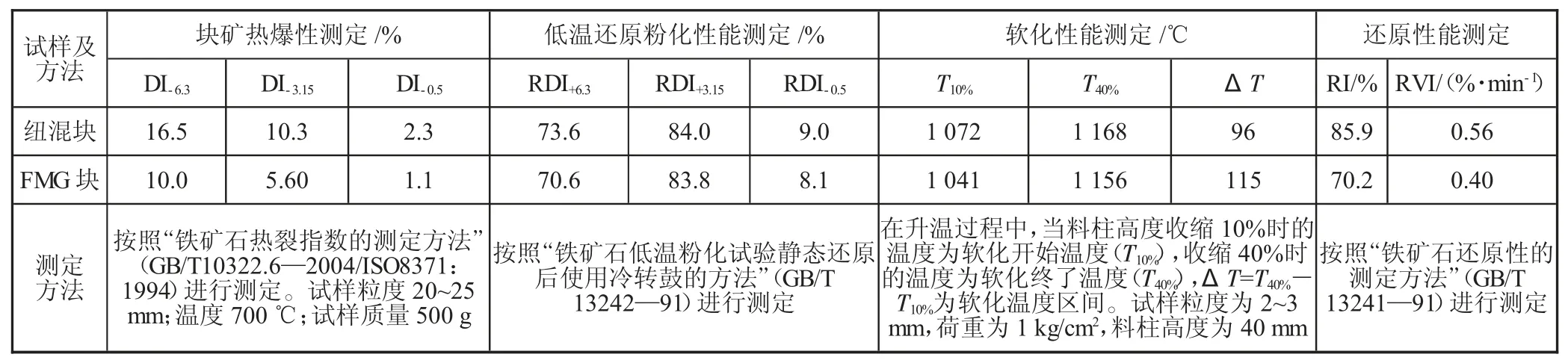

其次,从化学成分上将FMG 块与纽混块加以对比(见表2)可以看出,FMG 块的品位(全铁质量分数)较纽混块低;SiO2和Al2O3含量较纽混块高;MgO 含量较纽混块低;TiO2含量相同。如果直接用FMG 块顶替纽混块会导致入炉品位下降,渣量增大,且炉渣脱硫效果变差。

表2 纽混块与FMG 块的化学成分测定 %

2 配加FMG 块前后的物料结构调整

对FMG 块与纽混块性能及成分进行比较后,为降低生铁成本,开始用FMG 块逐步替换纽混块,从最开始的5%逐步加至14%。因FMG 块较纽混块的品位低、SiO2含量高,易造成高炉渣铁比增加,引起高炉渣量增加,从而导致软熔带透气性下降,在同样的负荷下压差有升高的趋势。同时由于块矿的冶金性能普遍低于烧结矿、球团矿等熟矿,所以生矿配比增加后会造成高炉操作难度加大,进而需要对各项制度进行调整,以保证高炉炉况的稳定顺行。

2.1 炉料结构的转变

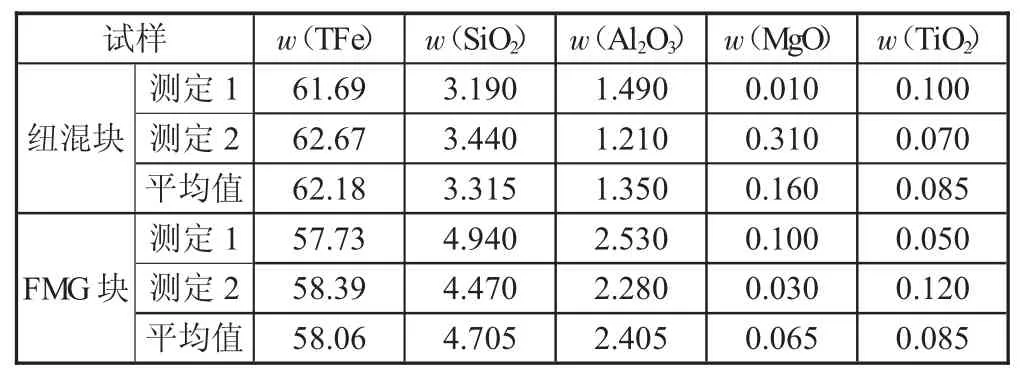

因竖炉大修,球团矿量减少,同时考虑外购球团矿会极大地增加高炉生铁成本,唐钢中厚板材公司炼铁部积极对入炉结构进行调整。为减少2 号高炉和3号高炉球团矿的配比,将烧结矿的碱度由1.89 降至1.82,以及将烧结矿配比由76%和78.3%加至81.7%和81.8%;球团矿配比分别由11%和8.7%(含钛球)减至3.5%和2.8%;块矿配比提升至15%左右,同时改变入炉块矿的品种,由全纽混块调整为以FMG 块为主。入炉结构具体情况如表3 所示。

表3 入炉结构对比 %

在保证炉况顺行的前提下,为使高炉各项制度的综合调整到位,进一步降低生铁成本,将焦炭配比由未使用FMG 块的中润55%+华润30%+峰岩(捣固焦炭)15%,调整为使用FMG 块后的中润50%+华润30%+峰岩(捣固焦炭)20%,利用价格较低的捣固水焦代替部分价格较高的干焦,调整后的焦炭指标如表4 所示。

表4 焦炭主要指标 %

2.2 炉料成分的变化

刚开始配加FMG 块时,由于配加比例较小,炉况反应不大,但随着FMG 块配比的逐步增加,全炉压差有上行趋势,高炉加减风比较频繁,通过各项制度的综合调整,炉况逐步稳定;遂开始再次上调FMG 块的配吃比例,但新的问题又出现,全炉压差再次上行,有铁前料慢、铁后料快的现象,且高炉加减风比较频繁,通过各项制度的调整后,炉况逐步稳定;FMG 块配吃比例得以继续提升,且随炉缸温度高点得到控制,逐步下调钛球比例和烧结矿中钛含量,同时下调烧结矿的碱度,最终实现块矿以FMG 块为主,总入炉配比接近15%。FMG 块配加前和配至最高时的成分数据分析如表5 所示,由此可以看出,最终高炉平均入炉品位下降了0.4%,SiO2和Al2O3含量略有上升,MgO 含量也上升,TiO2含量下降。

表5 配加FMG 块前后入炉成分

2.3 各项制度的调整

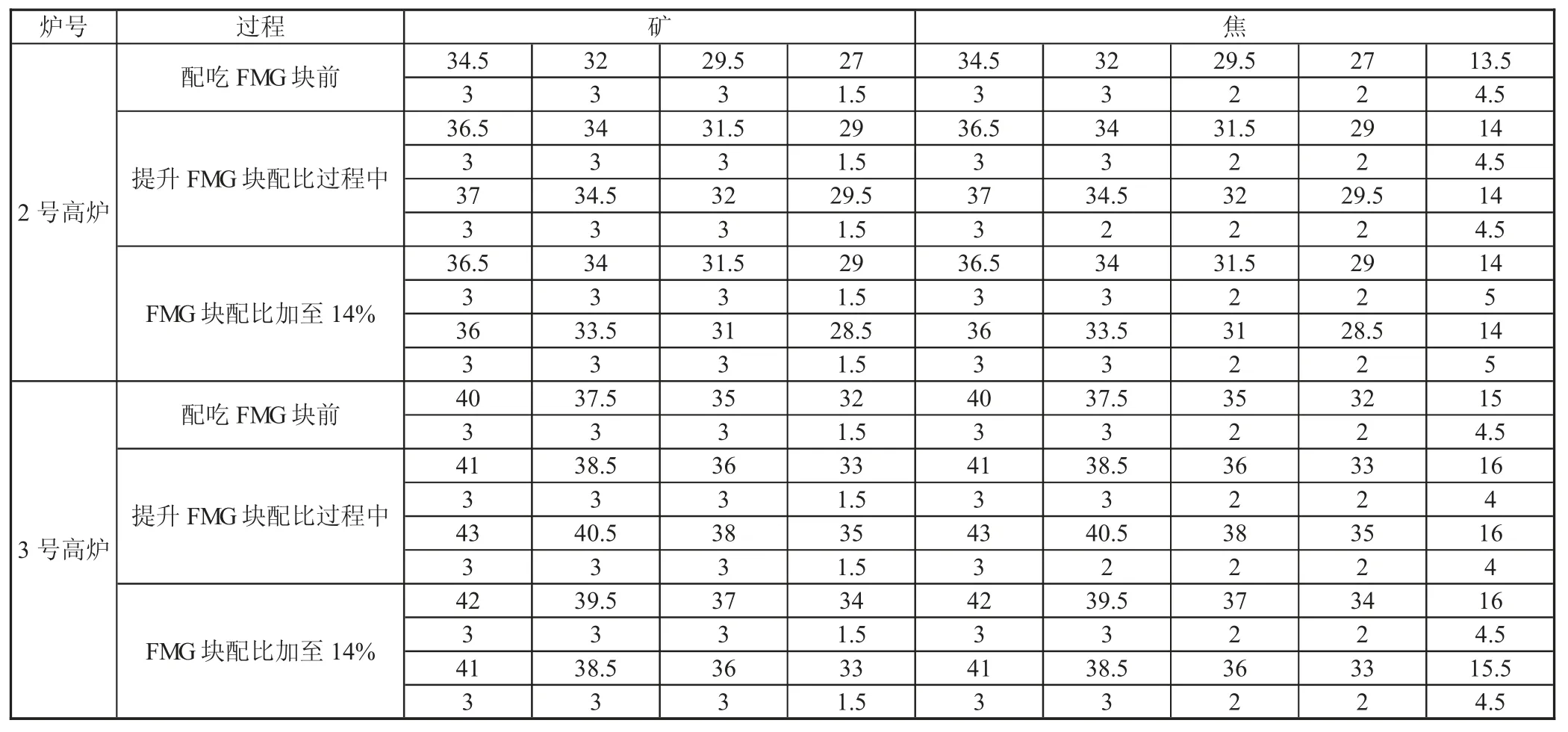

2.3.1 装料制度和送风制度的调整

配吃FMG 块之前,2 号和3 号高炉的料制最大角分别是34.5°和40°,随着FMG 块配比的增加,料柱透气性逐步下降,尤其是FMG 块配比加至8%左右时炉内压差升高、中心气流渐弱、边缘气流发展、壁体温度波动较大、风口小套烧坏频繁、炉缸侧壁温度上行,进而引起热压不稳、料尺行走不均、有快慢料现象,随之引起入炉风量萎缩、焦比提高、矿批减小以及产量下降。

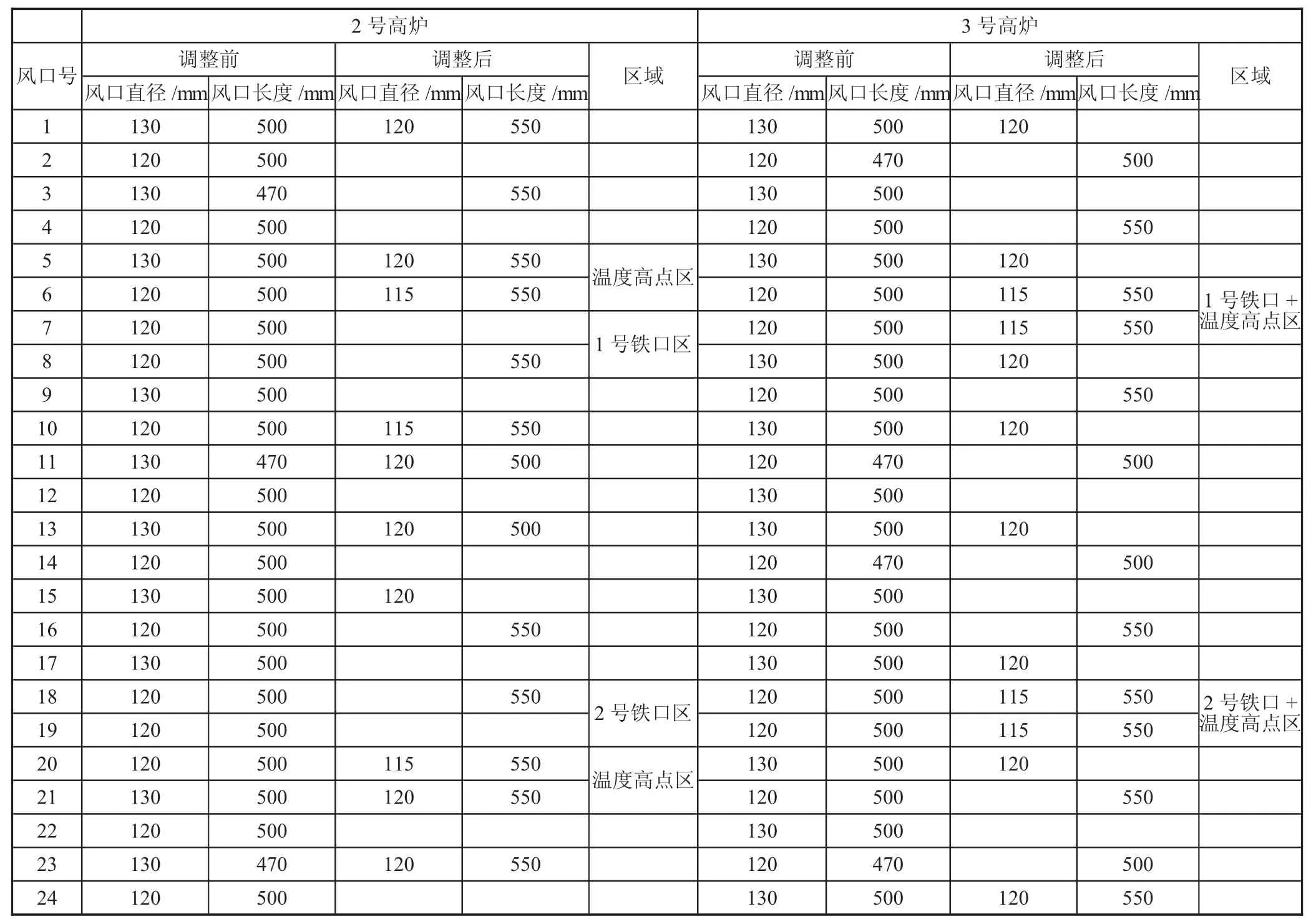

为抑制边缘气流,料制上将矿焦角同抬至37°和43°时,视边缘气流仍较盛,遂将边缘的两档焦圈由3、3 改为3、2,此时,炉缸侧壁温度仍呈上升趋势,钛球比例一度上调至4%,同时上调烧结矿中的钛含量,使铁中w(Ti)高达0.2%,但只能减缓上升趋势,遂决定利用休风更换小套的机会,将高点区域的风口直径缩小、风口长度加长。更换后效果初现,所以在后期的休风中,将风口直径和长度由高点区域调整向其两侧发展。随着更换的风口增多,初始煤气流向中心发展,边缘气流得到控制,且炉况向好发展的同时,提高入炉风量、降低焦比和扩大矿批并再次增加FMG 块配比,待焦比降至360 kg/t、FMG 块配至近12%时,炉内再次出现压差升高、加减风频繁,同时伴随着铁前料慢、铁后料快现象,且此时壁体温度整体呈现下降趋势,为防止边缘黏结,将矿焦角逐步退回至36°和41°,同时将边缘两档焦圈改回3、3,并为保持中心气流,将中心焦圈由4.5、4 改为5、4.5,两道气流才逐步匹配,炉况日渐平稳,风量和压差也突破配吃FMG 块前的上限,同时两座高炉的矿批分别由未配前的51 t 和52.5 t 扩至52.5 t 和54.5 t。但由于块矿配比较高,引起炉顶温度不足,富氧使用量受到影响,到年底,两座高炉的平均富氧率只能保持在2.98%和3.1%。料制调整过程数据如表6 和表7 所示。

表6 料制调整过程表

表7 风口调整过程表

2.3.2 出铁制度的调整

2 号高炉在未配吃FMG 块前,炉前大部分时间所采用的钻头直径为Φ45 mm,偶尔因铁未出净时,采用Φ50 mm 的钻头,出铁间隔基本保持在30 min左右,且合格率可达95%以上。由于炉缸温度有高点,为稳定高点温度铁中w(Ti)可保持在0.13%左右,炉缸状态渐受影响,尤其是开始配吃FMG 块后,因热压不稳、料尺时快时慢,且加减风频繁,为防止憋铁而恶化炉况,将铁间隔压缩至25~30 min,并通过激励机制逐步将合格率上控至95%以上;与此同时,配合炉内反应情况,上调Φ50 mm 钻头的使用频度。而随着FMG 块配吃比例的上调,渣铁比升高,渣量渐大,钻头直径一度改为全Φ50 mm。即便如此,炉内因调整送风制度和装料制度导致边缘渐重,出现铁前料慢、铁后料快现象,为消除此现象,通过协调铁运工段压缩摆罐时间,将铁间隔再次压缩至20~25 min。后随着高点温度得到控制且稳步下行,将铁中w(Ti)逐步下调,炉缸状态逐步好转,炉况也逐渐平稳后,将铁间隔固定在20~25 min,钻头直径随出铁时间可临时调整,但大部分时间都是使用Φ50 mm 的钻头。2 号高炉的铁间隔难以压缩,与两个出铁场分布在一侧并公用两条铁道有关,3 号高炉并不存在此问题,所以3号高炉的铁间隔可以压缩至15 min 左右,钻头调整与2 号高炉相同。

2.3.3 热制度和造渣制度的调整

两座高炉在未配吃FMG 块前,因炉缸温度都有高点,为高炉的长寿和安全着想,将w(Ti)控制在0.13%左右,高点温度稳定在合适范围内,炉温水平在0.35%~0.4%之间,为保证生铁质量,炉渣碱度控制在1.24~1.25 之间,整体炉况比较平稳。开始配吃FMG块后,由于前期配比较低,炉况反应不明显,配比从5%逐步上调10%的过程中,边缘气流出现变化,高点温度上行,在调整送风制度和装料制度的同时,为提高钛的还原率,将炉温上控至0.45%左右,将w(Ti)上控至0.2%以上,但也只是减缓温度上行,不能彻底控制住高点温度的涨势,此时铁水物理热高达1 500 ℃以上,现场观测铁水白亮且略黏,渣铁流动性已受到不同程度的影响。随各项制度的综合反应后,高点温度得到控制并下行较快,遂立即下调钛球比例以及烧结矿中的钛含量,而随着边缘气流受到过分抑制,出现铁前料快、铁后料慢现象时,视高点温度的下降程度持续下调钛球比例直至停配。为提高产量,将炉温也下调了0.03%,且随FMG 块配比的增加,两座高炉的渣中w(Al2O3)有不同程度的升高,但铁中w(Mn)和渣中w(MgO)上升,都有利于炉渣的脱硫和炉缸的活跃,而且为进一步活跃炉缸,在保证生铁合格率的前提下,将炉渣碱度下调至1.2 左右,具体数据如表8 所示。

表8 铁水和炉渣成分

3 高炉指标和效益对比

3.1 调整前后高炉指标对比

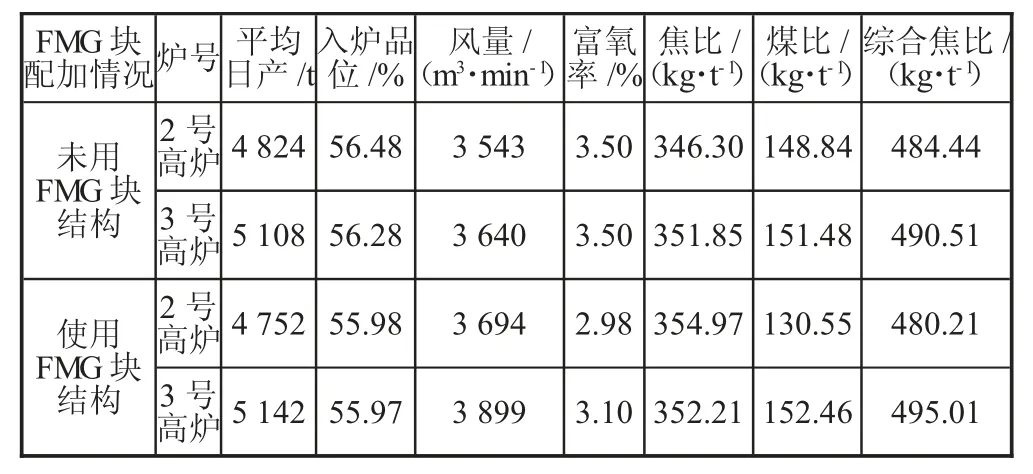

为保证高炉产量不受太大影响,同时实现经济冶炼,对高炉采取了一系列措施。首先,高炉在保证铁水质量的前提下,尝试逐步降低铁水硅含量,逐步实施低硅冶炼;并适当调整炉渣成分,以提高其脱硫能力,最终下调炉渣碱度,促进炉缸活跃。低硅冶炼还有一个优点就是能有效降低燃料消耗,节约能源成本。其次,将两座高炉的矿批逐步扩大,最终分别加至52.5 t和54.5 t,大矿批对稳定气流和提高产量起到了促进作用。最后,在炉况允许的条件下提高全炉压差,并根据炉况反应,合理匹配上下部制度,从而保证高炉稳定顺行。高炉产量及部分指标如表9 所示。

表9 高炉产量及部分指标

对比高炉配加FMG 块前后的部分指标,两座高炉的入炉风量有不同程度的提高,但由于炉顶温度偏低,导致富氧率有不同程度的降低,同时2 号高炉入炉品位下降0.5%,产量略有降低,3 号高炉入炉品位下降0.31%,产量略有升高。焦比方面有不同程度的上升,综合焦比方面2 号高炉略有降低,3 号高炉略有上升。

3.2 调整前后经济效益对比

按表3 的入炉料结构计算两结构成本差值,针对烧结矿、球团矿和块矿合计吨铁成本,使用FMG 块的结构比不使用FMG 块低17.83 元/t,经济效益明显优于不使用FMG 块的结构(见表10)。

表10 成本对比表 元/t

4 结论

1)通过合理调剂,使用FMG 块对铁水产量及其质量基本没有太大影响;

2)使用FMG 块后,铁中Mn 含量和渣中MgO 含量上升,除了对炉缸活跃有积极的作用外,对高炉的下一步强化冶炼也起到促进作用;

3)由于炉顶温度处于下限,导致富氧率无法提升,需要进一步通过综合调剂实现高富氧、高煤比生产;

4)使用FMG 块的经济效益明显优于纽混块,据此实践,可继续引用其他低成本矿石,以进一步降低生铁成本。