转炉干法除尘风机国产化应用研究

刘彦兵,唐志云,孟 泽,赵 坤

(山西太钢不锈钢股份有限公司炼钢二厂,山西 太原 030003)

1 干法除尘系统工艺概述

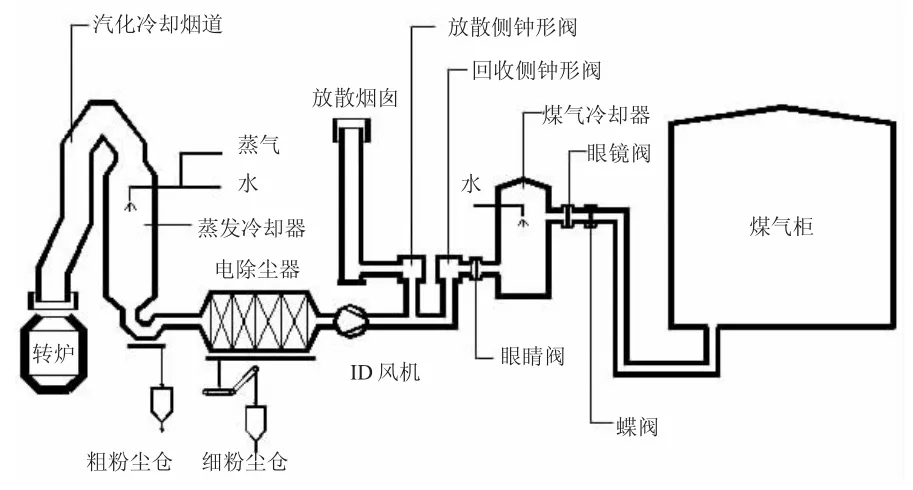

如图1 所示,转炉吹炼过程中产生的含大量CO等烟尘的高温烟气(约1 450 ℃),在ID 风机抽引作用下,经过活动烟罩、固定烟罩、汽化冷却烟道后,烟气温度降至800~1 000 ℃,然后进入蒸发冷却器,经过双相喷枪喷嘴冷却后烟气温度降至180~200 ℃,同时约有30%左右的粗粉尘在蒸发冷却器作用下被捕获,粗粉尘通过链式输灰机进入粗粉尘仓。经冷却、粗除尘和调质后的烟气经由数百米长的荒煤气管道进入圆形静电除尘器,经静电除尘精除尘后,收集的细灰经过扇形刮灰装置、底部拉链机、集合刮板机和斗提机排到细粉尘仓。在切换站合格烟气经过煤气冷却器降温到70 ℃后进入煤气柜进行回收再利用,不合格烟气通过放散塔点火装置燃烧放散。

图1 转炉干法除尘系统工艺流程图

2 ID 风机功用及结构

ID 风机是干法除尘系统中非常重要的关键设备。它在从转炉至风机的荒煤气烟道内形成负压,将转炉内的烟气抽出,并进行加压,进入气柜以备使用。该风机体积小、功率小、惯性力矩小,并且烟气流在风机处轴向流经,当静电除尘器内发生爆炸时,可直接通过一部分爆炸气体,对减轻电除尘的泄爆影响是有利的。在吹炼的过程中,转炉烟气量是不断变化的,而子午加速轴流风机能够根据炉口压力状况和转炉烟气量及时进行变速调整,通过在短时间内改变风机转速调整风量,既适应了转炉不同冶炼状态的风量需要,也可以在回收时保持较高的压头与风量以保证煤气的顺利回收。

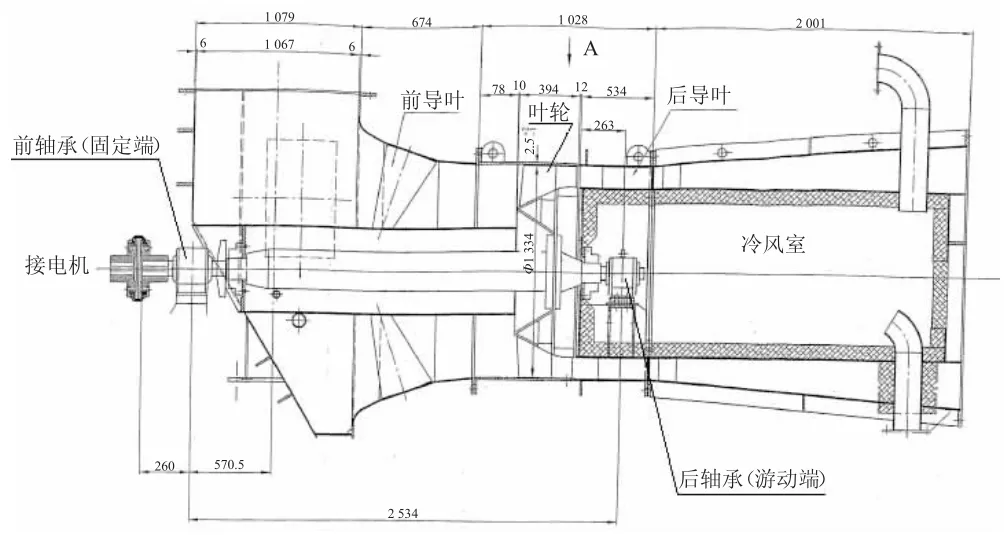

ID 风机属子午加速轴流式通风机,其叶轮轮毂为锥形,叶轮出口轮毂直径大于进口轮毂直径,因此其叶轮流道的截面积沿流动方向逐渐减少,气流经过叶轮子午面的分速度(子午速度)得到提高,故称子午加速轴流式风机,它主要由转子组件、进气箱、壳体、扩压器及轴承箱、轴封、监测部件等部分组成,其结构示意图见图2。

图2 ID 风机的结构简图(单位:mm)

3 ID 风机运行现状及国产化应用分析

3.1 目前运行情况

太钢二炼钢厂北区1 号、2 号转炉于2006 年投产,干法除尘系统由德国鲁奇公司设计提供,配套用ID 风机采用的是进口风机,为德国TLT 品牌,运行至今逐渐出现风机壳体破损,风机叶轮磨损,主轴变形等劣化趋势。而且后期转炉实际装炉量大于设计装炉量,风机高负荷超频运行,但抽烟量低无法满足实际运行工况要求和环保需求。在炼钢吹氧期间风机转速在2 200 r/min,正常运行振动值基本在3 mm/s 左右,没有低于1 mm/s 以下情况,轴承故障率高,严重制约转炉稳定生产。为保证当前严格的环保要求及转炉稳定生产,ID 风机需要扩容改造。

3.2 国产化优化改进

经考察,成套进口德国TLT 风机价格昂贵,一套进口转子组价格与一套成套国产化风机价格相当,于是反复对比调研国内其它钢厂ID 风机使用情况,筛选具备生产同类风机产品优良资质厂家,经过不断技术交流业绩再确认,最终选用业绩多且产品运行稳定的国产风机。该风机在原来风机基础上进行诸多优化改进,以更加符合国内钢厂现场实际运行工况需求,具体如下:

3.2.1 风机参数优化

根据转炉一次除尘系统压力核算结果和风量风压匹配最优化选型,北区1 号、2 号转炉ID 风机流量和压力分别由原来的77 m3/s 和7 500 Pa 增加至104 m3/s和8 500 Pa,叶轮直径由1 330 mm 增大至1 600 mm,在正常转炉冶炼关键工况点有效规避风机失速区。

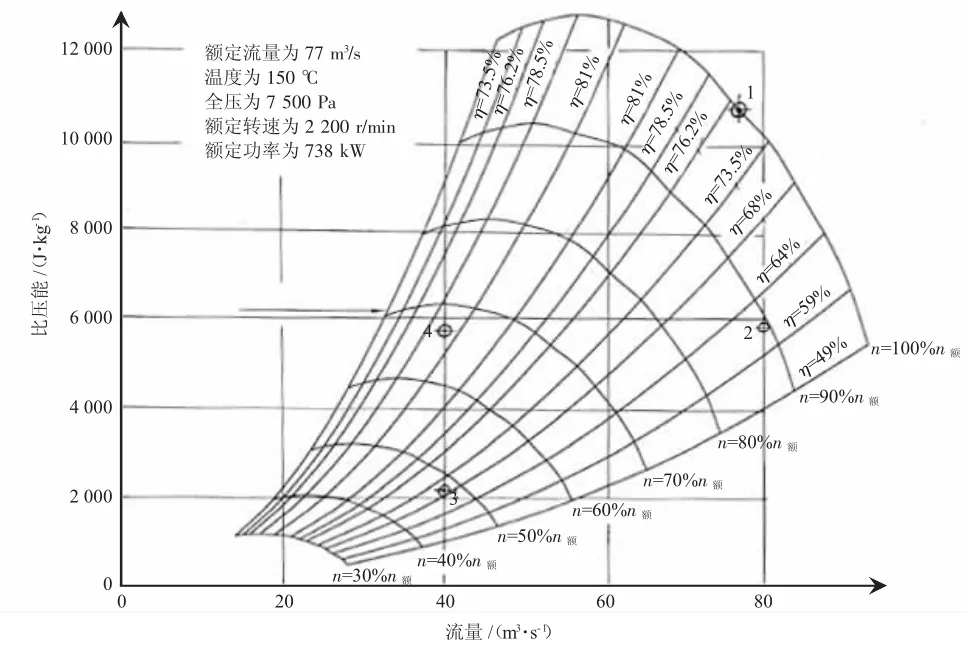

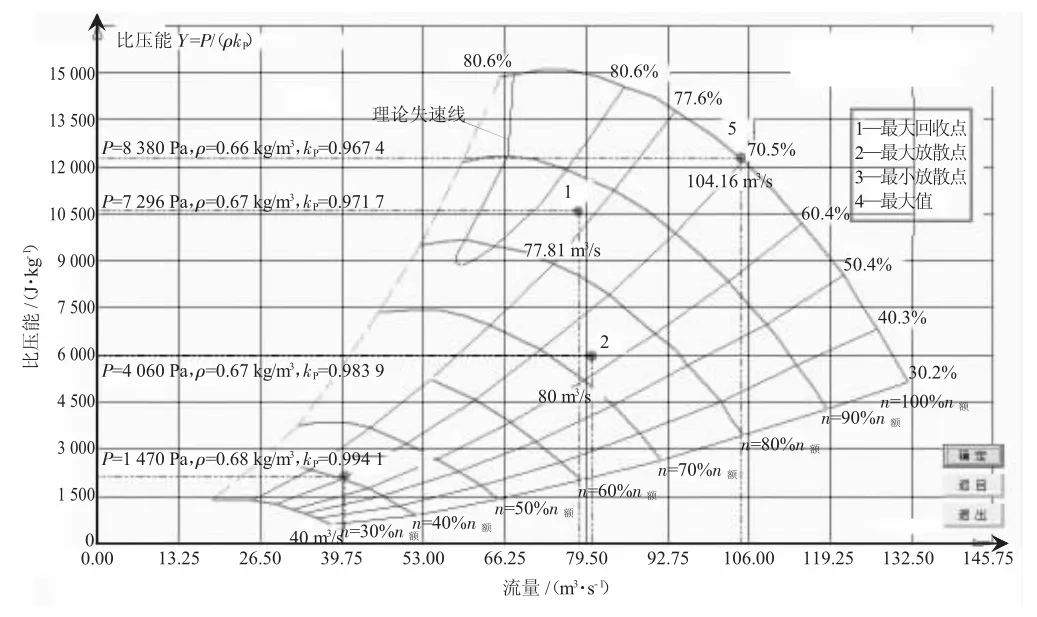

图3 是风机国产化前的性能曲线图,从图3 中可知实际运行工况点1 运行在远离失速区,运行稳定,但风机转速较高,运行到了最大值2 200 r/min。图4是风机国产化后的性能曲线图,此时在关键点(第1点)的转速1 520 r/min,完全处于气动安全区域。在运转安全方面比较,改造前风机轴承内径为120 mm 和90 mm,国产化后其轴承内径为170 mm 和170 mm,又配置有油站+高位油箱,所以后者的运行安全性和轴承寿命将远大于前者。另外,国产化后风机最大运行点(第5 点)实际中不会用到,实际工况点风机转速不是太高,可极大降低风机振动类故障,确保风机可长期高效稳定运行。

图3 国产化前风机的性能曲线图

图4 国产化后风机的性能曲线图

3.2.2 增设强制润滑装置—稀油站

国产化风机轴承座采用稀油站强制循环润滑,原进口风机采用油池自润滑,相比而言,采用稀油站润滑可靠性更高,可有效降低轴承运行温度,使风机保持在最佳状态运行,特别是在夏天比较明显,夏天室外温度整体高,采用油池自润滑方式,自由端和固定端轴承温度频繁报警,在高报警的情况下,风机就会跳闸,严重制约转炉正常生产。

3.2.3 增加应急高位油箱

国产化风机新增高位油箱,在稀油站故障的情况下,高位油箱启用,可保证轴承的润滑,减少缺油导致烧毁轴承的故障率。而进口风机没有高位油箱,在风机轴承座缺油的情况下,轴承会严重烧损,甚至会出现轴承与风机主轴抱死情况,损坏主轴,导致严重的设备故障事故。

3.2.4 空冷站增加备用装置

自由端轴承冷却靠空冷站,新风机空冷站一用一备,可保证自由端轴承可靠冷却,原进口风机空冷站只有1 台风机,在冷风机发生故障的情况下,自由端轴承冷却效果无法得到解决。因此,增加备用冷却风机后可有效减少该类故障。

3.2.5 叶轮结构改进—防沾灰

原先进口风机在使用一段时间后,轮毂前后均会积灰,严重的情况下,转子组动平衡就会破坏,风机振动值就会增加,严重影响风机正常运行。新风机在叶轮处进行改进,在轮毂前后增加挡灰装置,这样叶轮就不会积灰,大大降低风机动平衡类故障。

3.2.6 轴承座轴封改进

旧风机轴承座漏油故障率高,特别是固定端轴承座,每次大修更换转子组后频繁漏油。有时候漏油严重的情况下,每班需要一个人每隔1 h 就要进行一次补油作业。新风机轴承座轴封结构进行改进,对原来的迷宫式密封进行优化,减少漏油类故障同时减轻巡检人员的作业强度。

3.2.7 轴承及轴承座尺寸优化

旧风机自由端和固定端轴承型号分别为C2218和22224E/C3,旧风机自由端轴承选型较小,由于风机长期运行在高转速工况,振动故障率较高,新风机对自由端和固定端轴承重新放大选型,改为一样的型号22234E/C3,同时改进后的风机运行转速较旧风机低,可极大降低振动故障率。目前,风机在转炉正常冶炼的情况下,自由端和固定端振动值均≤0.5 mm/s。

3.2.8 联轴器结构改进

旧风机采用轮胎式联轴器,轮胎属进口件,价格昂贵,现将联轴器结构进行优化,改为国产防爆无火花式膜片式联轴器,在满足现场实际工况使用要求的前提下,还可降低备件采购费用。

3.2.9 散热轮增加防护装置

旧风机固定端轴承座散热轮没有防护罩,特别是在轴承座打甘油作业时,存在较大安全隐患,现将散热轮增设防护罩,可极大改善作业人员的作业环境,保障作业人员人身安全。

4 结论

ID 风机作为转炉干法除尘系统的关键设备,北区1 号、2 号转炉风机分别在2020 年7 月和9 月实施国产化扩容改造,改进优化后极大提高了风机运行的稳定性,同时国产化后降低了备件采购费用,减少库占资金。转炉正常投产后,在炼钢期间设定转速1 450 r/min 即可满足工况运行要求,前后轴承振动值分别为0.4 mm/s,0.5 mm/s,风机运行稳定,极大降低了风机故障率,确保了干法除尘系统稳定高效运行,满足当下环保发展要求,保证了转炉稳定生产。