复杂施工条件下地下连续墙施工技术

林能文

广东省水利水电第三工程局有限公司 广东 东莞 523710

1 工程概况

北江(曲江乌石至三水河口)航道扩能升级工程白石窑枢纽船闸工程位于广东省英德市白石窑水电枢纽左岸,工程内容包括新建二线船闸及重建一线船闸,二线船闸全年纵向围堰结构形式为地下连续墙基础+上部连梁、挡墙结构。二线船闸纵向围堰沿水流方向穿过白石窑枢纽旧船闸的检修门库和连接土坝,相交部位为S12结构段。

S12结构段临近旧船闸检修门库,且横穿枢纽土坝,土坝坝顶高程47m,顶宽7m。土坝段与上游40m平台、下游35m平台存在较大高程差,土坝上下游面坡度1∶1,内排主墙穿过旧船闸门库基础。根据地质资料该区域岩层厚、硬度大,且岩溶发育。坝顶为连接旧枢纽左右两岸对外交通道路。由于地处位置特殊、地质条件复杂,该结构段是本围堰工程最为复杂的结构和关键节点之一,施工技术难度大

根据设计图纸,计划施工顺序如下:

第一,对土坝上、下游侧填土加宽,填筑施工平台,以满足S12结构段地连墙施工要求。

第二,施工土坝下游侧地连墙17槽,土坝道路上游侧作为交通道路。

第三,施工土坝上游侧地连墙6槽,土坝道路下游侧作为交通道路。

原设计方案看似实现施工过程交通不中断,但在施工安全和坝顶交通安全上的考虑欠缺,实际实施起来困难很大,施工干扰非常大,安全风险高,主要存在以下问题:

第一,S12结构段内排地连墙临近旧船闸门库,且内排主墙穿过旧船闸门库基础。如果强行施工势必对门库造成损坏,而旧船闸正在通航,如果造成了损坏,经济和社会影响均会很大。

第二,按原设计施工组织S12结构段总体要分为2期施工,工期会拖延2到3个月,由于土坝高程为47m,上游地连墙施工平台为40.0高程,下游施工平台为35.0高程,因此加宽道路的边坡会压住上下游地连墙的一部分槽段,这样又将加长工期和施工难度[1]。

第三,分期施工时,临近对外交通,安全风险大,组织难度大。

图1 S12平面布置图及原计划施工顺序

2 技术难点及解决方案

2.1 技术难点总结

为上述问题,我司开展技术研究,总结技术难点如下。

2.1.1 S12结构段内排地连墙临近旧船闸门库且内排主墙穿过旧船闸门库基础。旧船闸运行单位要求减小施工对旧船闸造成的损坏。

2.1.2 S12结构段横穿坝顶公路,该公路为白石窑枢纽方圆20km两岸通行的唯一通道,施工期间不能中断交通。

2.1.3 地质条件复杂,岩溶发育强烈,岩层厚且强度大(强度约120MPA)。传统冲桩机成槽速度慢。

2.1.4 原设计采用的分段施工方案,施工区域狭窄,施工设备不能有序展开,导致施工进度慢,且临近交通道路,安全风险大。

2.1.5 地连墙施工平台不统一,上游地连墙施工平台高程为40m,下游地连墙施工平台高程为35m,而S12结构段地连墙施工平台高程为47m,地连墙施工分期多,空槽大、施工场地狭小,钢筋笼吊装难度大,实际难于实施。

2.2 主要解决方案

针对各项技术难点,我司开展技术研究,对工程难题进行攻关,主要解决方案如下。

2.2.1 增加超前钻探,优化地连墙结构设计,避开旧船闸基础。

2.2.2 架设贝雷桥,保证枢纽两岸交通不中断。

2.2.3 降低施工平台,扩大施工区域,增设工作面。

2.2.4 优化地连墙成槽工艺。

2.2.5 解决贝雷桥所在区域地连墙钢筋笼吊装。

3 关键技术研究

3.1 增加超前钻探,优化地连墙结构设计,避开旧船闸基础

沿地连墙槽段按一槽两孔进行超前钻探,进一步摸清S12结构段地连墙的地质情况,提交设计单位进行优化设计,对岩溶发育地层的地连墙进行加深处理,对岩层完整性较好的地连墙采取抬高墙底标高或取消进行处理。经综合分析,将下游侧的双排格型地连墙布置型式调整为单排地连墙型式,地连墙的槽段数量由原来的23槽减少到15槽。槽段减少后上报设计经设计验算满足地连墙的结构整体稳定性[2]。

图2 S12设计结构优化图

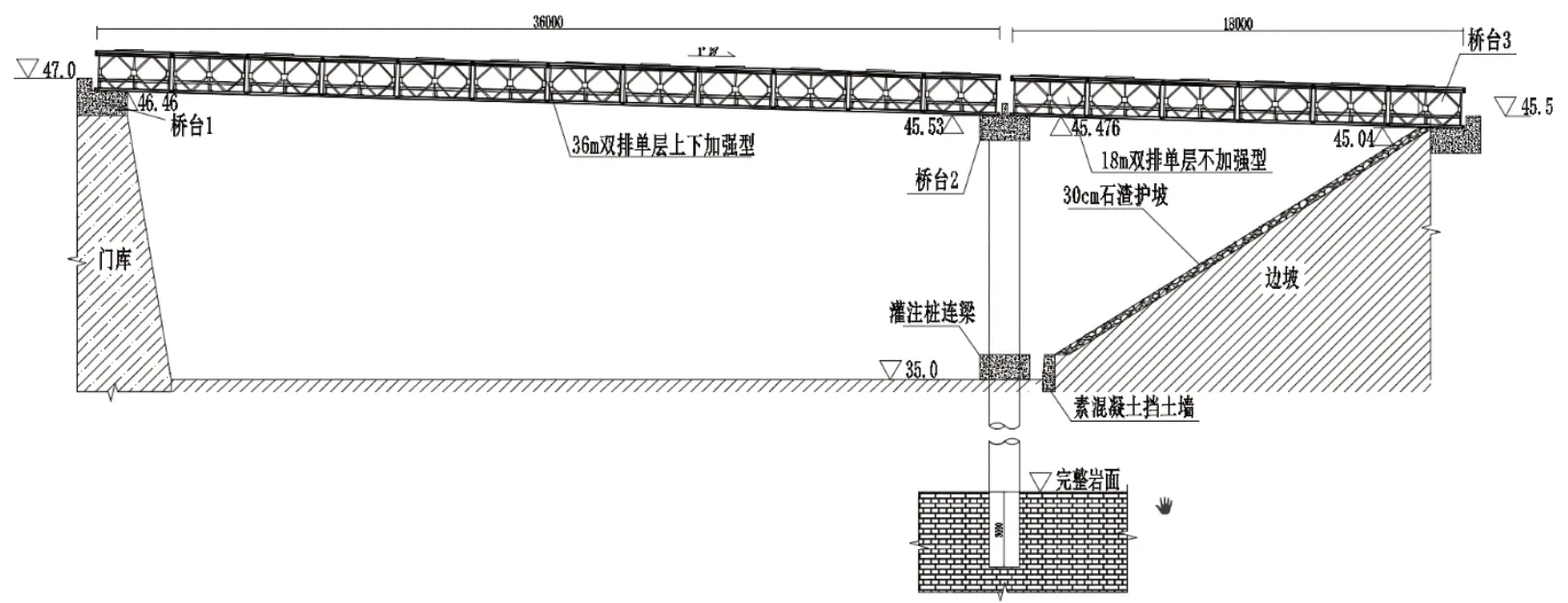

3.2 架设贝雷桥,保证枢纽两岸交通不中断

在门库和左岸土坝之前架设贝雷桥,桥上通行车辆,桥下布置冲孔桩机施工地连墙。项目部委托贝雷桥专业厂家进行设计与施工,根据地连墙施工特点及荷载要求,贝雷桥选用321型双层单排结构型式,净宽3.5m,共两跨总长度54m,其中靠近门库侧(英红镇)为36m(汽20-双排单层上下加强型),靠近山边侧(望埠镇)为18m(汽20-双排单层不加强型)。贝雷桥设计限载30t,施工期间实行交通管制,只允许小型中巴车和小型机动车通行,允许最大通行荷载为15t。

图3 贝雷桥平面布置图

图4 贝雷桥立面图

图5 贝雷桥断面图

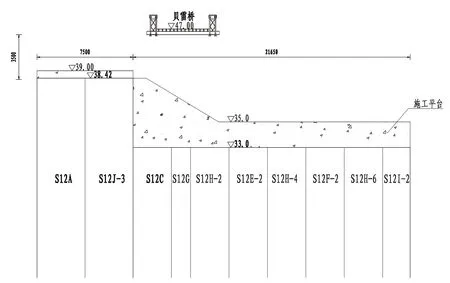

3.3 降低施工平台,扩大施工区域,增设工作面

根据现场地形条件,对于土坝上游侧的地连墙,由47m高程开挖至40m高程,与上游地连墙施工平台相接;对于土坝下游侧的地连墙,由47m高程开挖至35m高程,与下游连墙施工平台相接,均在桥下施工,桥下有12m施工净高,可满足冲孔桩机8m施工净高的布置要求。由于统一了施工平台高程,大大增加了施工工作面,可增设冲孔桩机数量,加快施工进度;施工期间可同时利用上、下游地连墙工作面的钢筋加工厂、泥浆池等临时设施以及履带吊等机械设备,附图6[3]。

图6 门库段地连墙施工平台调整平面图

3.4 优化复杂地质成槽工艺

由于地层的特殊性,本围堰工程地下连续墙采用传统的冲孔桩机成槽工艺。由于冲击锤头能量限制,在遇高硬度岩层时进尺效率低下,成槽速度慢,大大制约了工程进度。

为了解决冲孔桩机在高强度岩层碎岩效率低的问题,成槽前增加岩层预破碎工艺。预破碎采用潜孔钻机在槽段内钻取蜂窝孔,蜂窝孔梅花型布置,间距30cm,孔径110mm。成槽前岩层预破碎大大加快了冲孔桩机成槽时进尺速度,大大缩短成槽时间。

3.5 贝雷桥所在区域地连墙钢筋笼吊装

横跨S12结构段地连墙施工区域的贝雷桥最大净高为12m,无法满足钢筋笼吊装施工,因此,贝雷桥需要吊离以满足地连墙施工需求(图7)。而贝雷桥的主梁、次梁连接方式为铰接,直接吊装会造成连接部位易磨损,影响结构安全。因此项目部提出了一种36m跨度贝雷桥整体吊装施工技术。

图7 S12地连墙施工平台剖面图

为了减小吊装施工对交通的影响,钢筋笼吊装安排在夜间10时至次日6时,吊装前先封闭贝雷桥左右侧,中断左右岸交通;然后利用上游地连墙工作面的350t履带吊将贝雷桥整体吊起升高,并往上游移动离开地连墙槽位10m并凌空放置;接着利用下游地连墙工作面的260t履带吊(主吊)和160t履带吊(副吊)双机抬吊法下放钢筋笼;待钢筋笼下放完毕后,再利用350t吊机将贝雷桥吊回桥位[4]。

图8 吊装平面图

图9 吊点布置图

图10 吊装剖面图

4 工程实施情况

施工前编制详细的专项施工方案,并组织专家进行评审。

施工贝雷桥灌注桩基础和桥台。贝雷桥共布置3个桥台,桥台1位于旧船闸结构门库段,利用就门库结构作为桥台结构;两跨贝雷桥连接处,布置桥台2,采用钢筋混凝土结构,桥台2基础为灌注桩基础,桩径为1200mm。

混凝土龄期达到设计强度后,进行贝雷桥安装,安装期间占用原有道路下游侧半幅路面。

委托第三方检测单位进行贝雷桥荷载试验。

贝雷桥通车后,进行桥下土坝土方开挖,从47m高程开挖到35m高程。

S12结构段上游侧地连墙位于贝雷桥上游,在40m施工平台施工;S12结构段下游侧地连墙位于贝雷桥桥下或下游,在35m施工平台施工。

增加超前钻,进一步摸清S12结构段地连墙的地质情况

潜孔钻钻蜂窝孔,对超硬地层进行预破碎处理。

吊装作业人员将已加工好的吊装装置、贝雷桥稳定性加固件安装到贝雷桥上。

选择夜间11点进行施工。因为夜间11点通过贝雷桥的行人较少。能够减少吊装期间给左右两岸出行带来的影响。

采用260t履带进行钢筋笼吊装入槽[5]。

图11 贝雷桥施工方案专家评审

图12 贝雷桥安装

图13 贝雷桥所在区域土方开挖

图14 贝雷桥下地连墙施工

图15 超前钻施工

图16 潜孔钻预破碎施工

图17 吊装装置贝雷桥稳定性加固件安装

图18 贝雷桥临时吊离

图19 贝雷桥吊离后进行地连墙钢筋笼吊装

5 结束语

工程通过技术研究采用了多种手段达成了复杂施工条件下地下连续墙的施工,避免了工程施工对旧船闸带来破坏性影响,采用架设贝雷桥跨过地连墙施工区域的方式,有效地解决了施工区域与枢纽交通相邻的安全问题,采用潜孔钻对岩层预破碎技术,大大加快了成槽速度,节约了工期,贝雷桥整体吊装技术有效得解决了钢筋笼入槽问题,大大缩短对外交通中断时间,减小施工对交通造成的影响,加快现场施工速度,可在类似工程施工中推广应用。