综放工作面沿空留巷支护结构优化

刘兵晨,秦建飞,许向前

(1.晋能控股集团晋城宏圣建筑工程有限公司,山西 晋城 048000;2.中国矿业大学(北京) 能源与矿业学院,北京 100083;3.山西科技学院,山西 晋城 048000)

综放沿空留巷技术可提高煤炭资源回采率,实现连续往复式无煤柱开采和Y型通风,是综放工作面实现高产高效、解决上隅角瓦斯积聚的关键技术,具有显著的技术和经济效益,是我国煤炭资源绿色开采和科学开采的重要组成部分[1-5]。

近半个多世纪以来,沿空留巷技术在我国条件较好的薄及中厚煤层得到了广泛应用。许多学者围绕沿空留巷围岩活动规律,围岩与支护相互作用关系,巷内支护、加强支护及巷旁支护等内容进行了大量研究[6],如:杨德传[7]基于关键层理论,建立了深部沿空留巷覆岩结构力学模型,提出了分段分区加固的围岩变形控制技术;侯朝炯等[8]提出影响留巷稳定性的“大小结构”观点,认为“小结构”自身稳定性是留巷能否成功的关键因素;韩昌良[9]通过分析围岩应力演化规律和分布特征,提出了留巷区域应力优化的思路;华心祝等[10]在考虑巷帮煤体承载作用的基础上,分析了巷内基本支护和加强支护的作用机理;汪文勇等[11]利用有限差分法分析了埋深超千米的沿空留巷在整个回采过程中的应力分布及变形特征,并确定了锚杆的合理预紧力区间;韩昌良等[12]解释了坚硬顶板条件下沿空留巷“卸压—锚固”双重主动控制原则,即通过控制顶板破断位置、时序和结构实现顶板“大结构”的稳定,以及通过构建上覆岩层浅部“基础承载圈”和深部“强化承载圈”实现巷道“小结构”的稳定,工程实践表明该方法可有效提高锚固系统支护效能,优化沿空留巷应力环境;张自政等[13]提出了沿空留巷不均衡承载系数,即实体煤帮承载与巷旁支护体承载的比值,通过分析其影响因素和变化规律,对高水材料巷旁支护体沿空留巷不均衡承载特征进行验证,并将该研究成果应用于大采高开采条件下的沿空留巷;朱川曲等[14-15]基于沿空留巷围岩变形特征,将工程结构可靠性理论应用于沿空留巷支护结构可靠性分析,得到了支护结构可靠度的理论表达式,并据此提出了增强沿空留巷支护结构可靠性的方法。

上述研究为沿空留巷技术的成功实施提供了借鉴,但留巷围岩需经受本工作面及下一工作面的强烈采动影响,维护周期长、破坏范围广、变形量大且变形不均衡,常因支护结构设计不合理而造成顶板事故或巷道断面收缩过大,无法满足下一工作面正常回采的需要。

笔者以成庄煤矿4311综放工作面沿空留巷为工程背景,从分析沿空留巷覆岩结构特征和覆岩活动规律入手,建立顶板结构力学模型,在巷内支护和巷旁充填体材料与尺寸确定的情况下,对“顶板锚固结构、实体煤帮锚固结构和巷旁充填体”组成的支护结构进行优化设计,研究结果可为相似工况条件下该项技术的推广提供指导。

1 工程概况与支护条件

1.1 工程概况

试验巷道为成庄煤矿4311综放工作面运输巷,工作面埋深为480 m,工作面长度210 m,全部垮落法处理采空区,煤层平均厚度为6.3 m,煤层倾角为3°,煤层坚固性系数f值为2~4,属中硬煤层;直接顶的主要成分是黑色泥岩,厚度 2.45 m,层理较为发育,基本顶成分主要为砂质泥岩,厚度为10.1 m;直接底和老底为总厚15.51 m的砂质泥岩。煤层顶底板岩性及参数见表1。

表1 煤层顶、底板岩性及参数

选用无机双液高水充填材料充填,其具有速凝早强特性,水灰比为1.5∶1.0,2 h、1 d、3 d和7 d的单轴抗压强度分别为3.2、5.5、7.5、9.2 MPa。巷旁充填体尺寸为3.0 m(长)×2.0 m(宽)×3.2 m(高),采用柔模吊袋连续制浆工艺。

1.2 支护条件

试验巷道断面尺寸为5.0 m(净宽)×3.2 m(净高),断面为矩形,采用锚网索联合支护。巷道支护如图1所示。

(a)顶板支护

2 沿空留巷覆岩结构分析与稳定机理

沿空留巷位于采空区边缘,其稳定性取决于上覆岩层破断的力学响应,研究其覆岩结构特征和稳定机理是对支护结构进行优化设计的基础。

2.1 沿空留巷覆岩结构特征

煤层顶底板岩性及参数见表1,根据关键层理论[16],由式(1)确定关键层载荷,式(2)判别关键岩层位置:

(1)

q1(x)|n+1 (2) 关键层破断距Lk由式(3)和式(4)确定: (3) Lk (4) 式中:q1(x)|n为第n层岩层对第1层岩层形成的载荷;Ei为第i层岩层的弹性模量;hi为第i层岩层的厚度;γi为第i层岩层的容重;hk为第k层岩层的厚度;Rk为第k层岩层的抗拉强度;qk为第k层岩层的载荷。 经计算可知,覆岩C2、C10和C14为关键岩层(见表1),破断距分别为L2=31.01 m、L10=42.43 m和L14=10.01 m。由此可判定覆岩C10为主关键层,C2为第一亚关键层,C14为第二亚关键层。 研究表明[17],沿空留巷上覆岩层活动可分为3个时期,即活动前期、活动过渡期、活动稳定期。 1)活动前期:直接顶C1为厚2.45 m的软弱泥岩,在自重及巷旁充填体早强支护阻力的作用下,将沿巷旁充填体边缘切断,上方第一亚关键层C2与受其控制的C3~C9随动层破断后呈“倒台阶”状,采空区基本被填满。该时期的覆岩活动以直接顶回转垮落为主要特征。 2)活动过渡期:随工作面继续推进,采空区垮落矸石逐渐被压实,主关键层C10在采空区侧发生破断后形成稳定的铰接结构,由于“硬集多载”效应,采空区垮落矸石的刚度与煤体的刚度不匹配,导致实体煤帮深处出现应力集中。该时期的覆岩活动以基本顶在采空区侧和实体煤侧的应力调整为主要特征。 3)活动稳定期:沿空巷道处于主关键层C10破断后形成的稳定铰接结构保护之下,支承应力较小。该时期覆岩活动以实体煤侧塑性区扩展和顶板平行下沉为主要特征。 根据上述对沿空留巷覆岩结构和活动规律的分析,在各层上选一条沿空留巷载荷最大的单位宽度条带作为计算单元,一侧以煤帮松动区和塑性区交界位置为支点,忽略层面内应力引起的弯矩,只考虑岩层自重载荷的作用,利用叠加层板条带分割法建立实体煤帮承载作用的覆岩结构力学模型[18-22],如图2所示。 (a)上覆岩层结构 1)应力极限平衡区宽度和支承应力 应力极限平衡区宽度x0和支承应力σy分别按式(5)和(6)计算: (5) (6) 式中:λ为侧压系数;W为煤层高度;K为应力集中系数;γ为覆岩平均重度;H为煤层埋深;C0和φ0分别为煤层与顶底板岩层接触面黏聚力和内摩擦角;px为实体煤帮支护阻力。 2)巷旁充填体支护阻力 第一层情况: DE段: ∑Fy=0,FD1-q1L1=0,则FD1=γhL1 AD段: ∑M=0 极限条件下MA1=MP1,则: (7) 式中:FD1为D点覆岩C1破断块之间的剪力;MP1、MA1分别为覆岩C1的极限弯矩和抗弯弯矩;c、d分别为留巷宽度和充填体宽度;p1为第一层情况下的支护阻力。 在第一层,切顶阻力主要由巷旁充填体等人工支护提供,第二层及以上岩层则需考虑已垮岩层残留边界的作用,第m层情况: (8) 3)巷旁充填体压缩量 覆岩关键块回转下沉属于“给定变形”,巷旁充填体压缩量S由式(9)和(10)计算: (9) Sd=h(1-cosα)+Lsinα (10) 式中:Sd为关键块触矸位置的下沉量;h和L分别为覆岩关键块的厚度和长度。 结合工作面实际开采参数,将λ=0.5,W=6.3 m,K=1.2,γ=26 kN/m3,H=480 m,C0=0.02 MPa,φ0=20°,px=0.6 MPa,c=3 m,d=2 m,代入各公式后计算可得:①实体煤侧极限平衡区宽度和支承应力分别为7.8 m和7.39 MPa;②巷旁充填体支护阻力为2 296 kN/m;③巷旁充填体压缩量为457 mm。 以上分析得到的沿空留巷的覆岩结构和稳定机理,特别是理论计算得出的极限平衡区宽度和充填体支护阻力,为留巷支护结构的优化提供了重要理论依据。 相对于由深部煤帮、关键块、采空区矸石组成的上覆岩层大结构而言,顶板锚固结构、实体煤帮锚固结构和巷旁充填体共同组成了沿空留巷支护结构,该结构良好的承载性能和与外部围岩力学环境的适应性决定了沿空留巷的稳定性。 覆岩活动前期,构筑具有较高早期强度的巷旁充填体,有利于及时切顶形成垮落带,垮落矸石充满采空区后,不仅可减少更高层位岩层的下沉空间,还可发挥承载作用,降低巷旁充填体承受的支护阻力;覆岩活动过渡期,老顶运动剧烈,要求巷旁充填体具有足够支撑力的同时,还应有一定的可缩量,以适应基本顶应力调整;覆岩活动稳定期,巷旁充填体需要有较高的残余强度来支撑垮落带范围内岩层的重量。 巷道充填体预应力结构如图3所示。使用6根钢筋梯及9根对穿钢筋固定巷道旁充填体,为保证钢筋梯底部稳定,选用三角架结构。在充填工艺的最后阶段加入可压缩率为60%的发泡材料,并在巷道旁充填体上部布置可压缩层,以满足工程需要。 (a)正视图 顶板每排补打3根锚索,与原锚索形成“2-3-2-3”布置形式,排距选用2 m。其中,1#补强锚索主要作用为辅助巷旁充填体切顶,应紧贴工作面侧煤壁施工,连接方式采用钢筋梁;2#补强锚索主要用于加固巷旁充填体上方顶板,应在巷旁充填体正上方施工,采用工字钢连接;3#补强锚索主要作用为强化留巷顶板稳定性,应在巷道实体煤侧1 m处施工,采用钢筋梯梁连接。顶板补强支护如图4所示。 图4 顶板补强支护 实体煤帮在关键块回转过程中产生应力集中,塑性区增大,出现强烈的扩容变形。原实体煤帮支护设计仅有长度为2.4 m锚杆支护,过短的锚杆支护长度难以形成有效支护。实体煤帮补强支护如图5所示。锚索采用“三花”布置形式,间距1.5 m,排距2.0 m。 图5 实体煤帮补强支护 巷内支护的方式难以保证巷道稳定,尤其在覆岩活动过渡期,应力调整剧烈,围岩变形量大。辅助加强支护有利于平衡覆岩剧烈活动,减轻对实体煤帮和巷旁充填体的动压影响。 在超前工作面30 m范围内采用单体柱加铰接顶梁支护,单体柱每排布置1根,排距为1 m,铰接顶梁长度1.2 m;巷旁充填体对穿钢筋施加预紧力后,补打单体柱,铰接顶梁连接,形成“一梁三柱”布置形式,待留巷围岩稳定后拆除。 为判断支护结构优化设计是否合理,掌握沿空留巷在服务期内的覆岩活动情况和围岩稳定性,根据前述研究成果进行了矿压观测。 沿空留巷围岩表面位移观测主要采用十字布点法,在留巷内共布置5个测点,测点间距50 m。巷道表面位移观测结果如图6所示。 (a)两帮位移量 由图6可知:巷道两帮最终位移量小于500 mm,且实体煤帮位移量与巷旁充填体位移量基本一致,在250 mm内;顶底板位移量小于500 mm,且顶板下沉量与底鼓量均小于300 mm,其中实测的顶底板位移量(500 mm)与理论计算得出的巷旁充填体压缩量(457 mm)相近;工作面后方70~80 m内巷旁充填体位移速度达到最大,约为53 mm/d,工作面后方120 m内实体煤帮位移速度最大,达到了44 mm/d;工作面后方150 m以远,巷道围岩活动基本趋于稳定;工作面后方100 m内顶底板位移量和位移速度达到最大,占总位移量的80%左右。 由沿空留巷表面位移监测数据可得各分区位移统计结果,如表2所示。 表2 沿空留巷各分区位移统计结果 由表2可知,沿空留巷围岩变形量在覆岩活动前期、过渡期和稳定期所占比例分别为12%、77%和11%,围岩变形量主要集中在覆岩活动过渡期;原留巷断面为3.0 m×3.2 m,最终留巷断面约为2.3 m×2.7 m,巷道整体维护效果良好。沿空留巷支护效果如图7所示。 图7 沿空留巷支护效果图 1)根据关键层理论,对综放沿空留巷覆岩结构和覆岩活动规律进行分析,建立了覆岩结构力学模型,得到对“顶板锚固结构、实体煤帮锚固结构和巷旁充填体”组成的支护结构进行优化设计的思路。 2)成庄煤矿4311综放工作面沿空留巷时,位于裂隙带第10层岩层是影响沿空留巷支护结构稳定性的主关键层,实体煤侧极限平衡区宽度和支承应力分别为7.8 m和7.39 MPa,所需巷旁充填体支护阻力和压缩量分别为2 296 kN/m和457 mm。 3)在理论分析的基础上,对“顶板锚固结构、实体煤帮锚固结构和巷旁充填体”组成的支护结构进行优化设计并对沿空留巷围岩变形进行矿压观测。监测结果表明,沿空留巷围岩变形量主要集中在覆岩活动过渡期,最终留巷断面为2.3 m×2.7 m,巷道整体维护效果良好。2.2 沿空留巷覆岩活动规律

2.3 覆岩结构力学模型

3 沿空留巷支护结构优化

3.1 巷旁充填体

3.2 顶板补强支护

3.3 实体煤帮补强支护

3.4 巷内辅助加强支护

4 工程实际监测

4.1 巷道表面位移

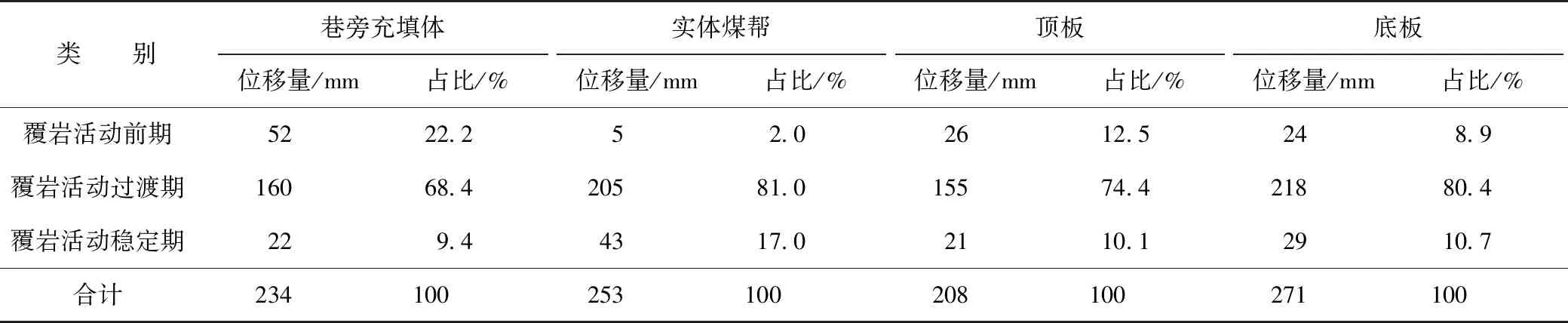

4.2 沿空留巷围岩活动分区特征

5 结论