煤层瓦斯测压下向钻孔自动排水实验装置研制

徐毅豪,秦汝祥,2,贾明乐,刘忠平,张成功

(1.安徽理工大学 安全科学与工程学院,安徽 淮南 232000;2.煤炭安全精准开采国家地方联合工程研究中心,安徽 淮南 232000;3.陕西开拓新矿业工程有限公司,陕西 西安 710000)

受井下地质构造和钻孔施工的限制[1-2],特定条件下需要采用下向钻孔测定煤层瓦斯压力[3]。然而,孔壁岩体渗水会导致下向测压钻孔积水[4],容易在测压管内形成水柱[5],造成实测煤层瓦斯压力误差增大。因此,消除积水对测压进程和测压结果的影响是下向测压钻孔精准测压的重要环节。

为了解决下向钻孔积水导致测压精度不足这一难题,国内学者开展了广泛的研究,主要有以下3类方法:

1)第一类是以积水量影响压力恢复曲线的特征为基础,采用结果修正法,消除水对下向钻孔测压结果的影响。潘思东等[6]根据实际应用,补充说明了水对瓦斯压力恢复曲线的影响;王亮等[7]利用COMSOL软件建立二维平面应变模型,模拟排除水对下向孔测压影响。修正模拟后的结果可作为测压结果的对比和参考,但在修正推算过程中涉及煤样的特征信息[8],存在测定复杂、周期长、成功率低、精准度欠缺等不足[9]。因此,理论修正误差大,还需要通过工程施工消除积水对测压结果的影响。

2)第二类是通过封堵钻孔围岩含水裂隙来隔绝含水层,以排除水对测压结果的影响。刘洋等[10]应用胶囊下向钻孔封孔工艺提高密封效果;党龙等[11]通过下向孔带压封孔技术密封煤体和围岩裂隙;陈星明等[12]通过建立底水锥进模型获取底水突破煤层时间,进而控制封孔时间,消除承压水对测压的影响;赵麦来等[13]采用套管和二次注浆隔绝裂隙和底板水。然而,由于不清楚含水层与钻孔沟通的确切位置[14],堵水测压密封效果不佳[15],且现场技术人员缺乏合理的标准判定测量结果的准确性[7]。因此,必须进行有效排水,才能合理消除积水对测压结果的影响。

3)第三类是基于压风排水原理,将水排出钻孔。童碧等[16]分组分时段对钻孔进行压风排水;陈虎等[17]提出采用周期集中排水的方法,将钻孔内积水排出;柏发松等[18]采用定时单孔分组进行排水;曹阳等[19]设计了一种需要确定排水周期的下向孔排水装置。

现有的排水技术与装置可以实现排水,改善了下向钻孔测压效果。然而,多数研究主要基于压风排水原理实现排水[16-19],实施过程中无法掌握下向钻孔测压气室内的水量情况,且需要人工定期排水,工序复杂,成本高。为消除下向测压钻孔内积水对测压结果的影响,在分析现有下向钻孔排水技术与装置的基础上,基于气体压力差与毛细作用力原理,设计了一种煤层瓦斯测压下向钻孔自动排水实验装置,研究了自动排水技术方法,分析了有机硅胶膜弹性形变与测压气室内水位高度的定量关系,确定了最优排水区间,实现了连续缓慢排水。

1 自动排水装置设计

1.1 结构组成

自动排水装置由测压模块、自动排水模块、排水传送模块三部分构成,其结构关系如图1所示。

图1 自动排水装置结构关系

1)测压模块:由测压气室与测压管组成。通过测压管对测压气室进行测压。

2)自动排水模块:由感知腔体、弹性膜和与之相接的排水管口组成。感知腔体与测压管连通,实现模块对水位的实时感知,并自动排水。

3)排水传送模块:由毛细管束组组成。利用内部毛细管束组的毛细作用,以及测压气室与外界的压力差将水排出。

1.2 工作原理

装置中的测压、自动排水、排水传送3个模块相互作用,其运行时空工序原理如图2所示。

图2 自动排水装置运行时空工序原理

1)岩隙水渗入测压气室并不断积聚,随着水位升高,自动排水模块承压逐渐增大。当水位达到排水区间(hmin,hmax)内,此时自动排水模块承受压力达到打开排水管口的阈值。

2)排水管口打开后,在测压气室与外界的压力差和毛细力的作用下通过排水传送模块将水排出钻孔,从而消除积水的影响,实现精确测压。

2 自动排水模块

自动排水模块为自动排水装置的核心模块,在水压作用下可自动调节排水管的开闭,无需人工定期对钻孔进行排水。

2.1 模块组成

自动排水模块主要由感知腔体外接法兰连接弹性硅胶膜组成。感知腔体内部中空,竖直布置,腔体具体几何尺寸与形状可根据工程实际进行设计选用。腔体上部连接测压管,以使腔内气压与测压气室气压相等,测压管与排水管布置方向与钻孔方向平行。自动排水模块的实物图和模块组成示意图见图3~4。

图3 自动排水模块实物

图4 自动排水模块组成

2.2 膜的“呼吸”

自动排水模块中的弹性膜在水压作用下,因两侧受力不均发生形变,呈现出膜与管口“接触—闭合—接触—……”的“呼吸”循环现象,其具体的“呼吸”原理如图5所示。

图5 膜的“呼吸”动态循环原理

1)测压气室内积水液面逐渐升高超过整个模块,此时弹性膜外侧压力大于内侧腔体内的气体压力,弹性膜逐渐内凹,弹性膜与管口分离,钻孔内积水进入排水管。

2)随着测压气室内积水的排出,积水水位下降,弹性膜外侧压力逐渐减小,缓慢恢复形变,直至完全接触并封堵管口,排水管不再排水。

3)当水位下降至自动排水模块以下时,弹性膜与管口紧密接触,封堵管口,管口密封。

随着钻孔内积水增多,排水管再次打开,如此往复,实现测压钻孔的自动连续缓慢排水。整个排水过程中,测压气室与排水管外始终处于水封状态,不会发生测压气室气体泄漏情况。

2.3 弹性膜性能测试

模块中的弹性膜选用有机硅胶薄膜,如图6所示。硅胶膜弹性强,其化学惰性、防水性、耐温性等多方面性能均较优。

图6 有机硅胶薄膜

对硅胶膜的弹性性能进行测试。将弹性硅胶膜固定在亚克力管下端,向管内缓慢注水。使用红外线测距仪测量硅胶膜中心与测点距离,未注水时距离为y1,注水后距离为y2,则硅胶膜形变量Δy=y1-y2。之后更换不同厚度的硅胶膜,重复测试。测试方法如图7所示。

图7 弹性硅胶膜形变测试方法

根据实验测得的不同厚度硅胶膜在不同水位(h)下受水压作用发生的形变量(Δy),最终拟合出不同厚度膜形变量随水位变化曲线,如图8所示。相关拟合方程见表1。

图8 不同厚度硅胶膜随水位变化形变量测试结果

表1 硅胶膜在水压作用下形变方程

表1中线性拟合度R2值均在0.9以上,表明硅胶膜形变量随水位的变化呈线性关系。从图8中可看出,膜越薄,其随水位变化产生的形变越明显。但在实际应用中,笔者发现虽然0.2 mm硅胶膜随水位变化形变明显,但膜太薄容易破裂,且变化幅度大,可控性差,而厚度超过1.0 mm的膜又存在形变不明显、不易安装的缺点,所以选用0.3~1.0 mm厚度的硅胶膜为宜。

3 自动排水试验

3.1 排水区间推导

在设计研究中发现,当钻孔内水位必须达到相应的阈值区间时,才可利用气压差将钻孔中的水压出,因此进行数学推导,界定排水阈值区间。

3.1.1 最高水位

钻孔内水位不能超过测压管的花管部分,否则积水会进入测压管,导致测压失败。在水位到达测压管花管部分前,且不影响其测压进程的情况下,存在最高水位hmax。

3.1.2 最低水位

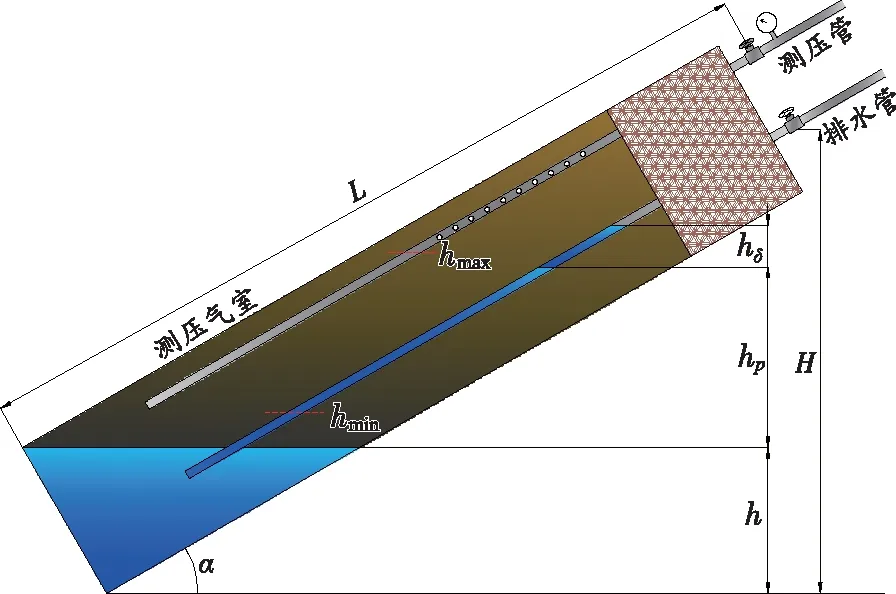

如图9所示,钻孔内水位高度为h;在内外压力差的作用下,水位在排水管中的上升高度为hp;因为排水管采用毛细管束组,所以水位又会在毛细作用力的作用下再上升一段高度,为hδ。

图9 排水区间推导示意图

如果要排出钻孔内的积水,就必须使h+hp+hδ≥H,且当h+hp+hδ=H时,h即为最小值,记为hmin。推导如下:

(1)

(2)

H=Lsinα

(3)

hmin+hp+hδ=H

(4)

将式(1)、(2)、(3)代入式(4)得:

(5)

式中:p为钻孔内气压,Pa;p0为外界大气压,Pa;ρ为钻孔内水的密度,取103kg/m3;g为重力加速度,取10 m/s2;D为毛细管内径,mm;H为水位总高度,m;L为钻孔长度,m;α为钻孔倾角,(°)。

综上所述,合理排水区间为(hmin,hmax),在此区间内自动排水模块打开,实现排水。

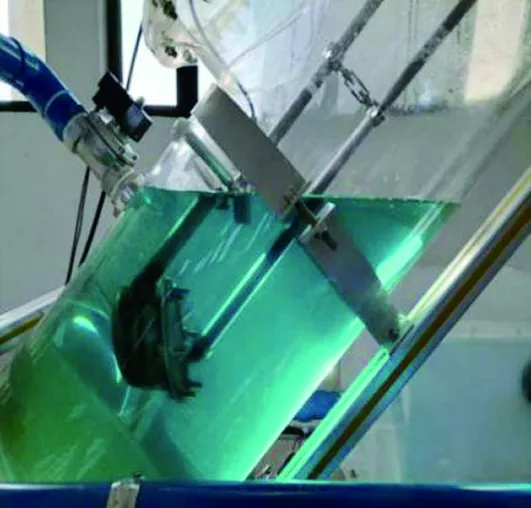

3.2 模型试验

制作实物仿真模型,模拟测压气室进行试验,如图10所示。

图10 实物仿真模型

使用亚克力管模拟测压气室,管体内置自动排水模块,测压管和排水管,管体上端封口,形成密闭空间,外接有气泵、水泵,并设置模拟条件如下:

1)模拟钻孔空间内温度恒定;

2)水泵控制渗入模型内部的水位高度;

3)气泵控制模型内部气压模拟测压气室气压。

3.3 试验结果

1)为验证排水可行性,对式(5)进一步推导验算,得出:当设定煤层压力0.1 MPa、下向钻孔长度L≤10 m、钻孔倾角α取值为5°≤|α|≤90°[20]时,利用气压差与毛细作用力排水高度可达11.5 m,大于钻孔垂直高度,可将水排出钻孔,如图11所示。

图11 排水可行性

2)排水速度验证:实物仿真模型模拟的排水试验结果见表2。

表2 排水试验测试结果

测压气室气压可根据实际情况进行模拟调整,排水持续整个试验加压过程,该装置能较好地实现连续缓慢排水的目标。在工程现场应用时,其管径、毛细管束组等条件应视具体情况而定。

4 结论

1)基于气体压力差和毛细作用力原理,在排水区间(hmin,hmax)内,以水位压差作为因变量控制自动排水模块打开,能够实现自动连续排水。

2)设定测压气室气压为0.152×105Pa,排水管管径为15 mm,毛细管内径为0.2 mm、数量为950根时,排水速度为0.444 3 cm3/s。

3)当钻场下方有煤层时,可通过施工下向钻孔实现瓦斯测压,可提高钻孔利用率,减少巷道和钻场工程量。