铣削参数对碳纤维复合材料切口质量影响研究

赵天成,龚佑宏,孙亚辉,刘 军,刘卫平

(上海飞机制造有限公司,上海 201324)

引言

与传统金属材料相比,先进复合材料具备更多显著的优点,如高比强度、高比模量、耐腐蚀、抗疲劳等。因此,全球飞机制造商为减轻飞机重量、增加载重、延长使用寿命,正逐步增加复合材料的使用量,从而实现更好的经济效益[1]。为了满足航空航天等领域高精装配要求,碳纤维复合材料制件需要进行机械加工以获得良好的加工质量。而碳纤维复合材料(以下简称“CFRP”)因其各向异性、层间强度低、硬度高、导热性差等特点,在切削过程中易产生基体开裂、分层、纤维拔出等缺陷,属于典型的难加工材料[2]。

在CFRP 加工切口质量的评定方面,目前主要采用超声扫描检测和粗糙度检测的方法。超声扫描因受制于探头尺寸,仅能发现较大尺寸的缺陷,而对于微观缺陷却难以检测。在对复合材料表面粗糙度评价时,大多情况下依然采用适用于金属加工缺陷的二维轮廓算术平均偏差Ra 进行评价,而由于复合材料具有不同于金属材料各向异性的特性,CFRP 的切削方向与纤维方向的夹角是影响其表面粗糙度的主要因素,Ra 不能够充分体现表面的微观形貌[3-4]。

在复合材料加工切口缺陷的定量评价方面,由于CFRP 复合材料特有的层间强度低、各向异性等性能以及加工表面形貌与纤维铺层方向紧密相关性,这导致了加工切口的分层损伤,该损伤是影响其切口质量的主要因素。因此,国内外的研究主要集中于对分层损伤的评价。现已开展的CFRP 加工表面损伤评价研究工作可归纳为以下几方面:

(1) 分层损伤的评价

W. Chen 提出比直径法分层因子,即分层损伤区的最大直径与孔名义直径的比值[5]。A. Faraz 采用比面积法计算分层因子,其表达式为分层损伤的面积与孔面积的比值[6]。J. P. Davim 分析了这两种分层损伤的极限形式,提出了修正的分层因子,该方法综合了以上两种分层损伤评价方法,同时考虑了损伤直径与损伤面积[7]。

(2) 撕裂、毛刺等损伤的评价

撕裂大小一般以其长度和宽度表示,有标准规定[8],合格孔的撕裂长度要求小于或等于孔径的3 倍,宽度要求不大于1.8 mm。但这只是上世纪90 年代工艺能达到的水平,随着工艺水平的提高,这个规定将会因时而异。张厚江采用孔出口两侧撕裂长度平均值评价撕裂参数[9]。温泉在对毛刺长度与宽度进行等级划分的前提下,提出了毛刺损伤因子[10]。

(3) 表面粗糙度的评价

在对CFRP 复合材料表面粗糙度进行评价时,赵福令等研究采用表面算术平均方差Sa 来评价C/C 复合材料铣削表面加工质量[11];马星辉在对超声振动铣削C/C 复合材料表面粗糙度进行评价时还采用表面均方根偏差Sq 作为评价参数[12]。

CFRP 实际加工过程中产生的损伤具有复杂多样的性质,往往会伴随产生各种损伤,上述方法均仅从单一方面对加工质量进行评价。为了提高CFRP 加工切口表面质量的评定精度,本研究采用三维检测评定方法,对不同参数下CFRP 表面质量进行评定,获得铣削参数对CFRP 加工切口表面质量影响规律。

1 试验方案

将T800 级多向层合板作为加工试样,铺层方向顺序为 [45/90/-45/0]2s。本次试验使用DMU mono Block 五轴高速加工中心加工。加工刀具为OSG DIA BNC 菱齿金刚石涂层铣刀,刀具直径10 mm。

为比较不同加工参数下切口形貌的变化,选取不同的进给量以及主轴转速进行加工,详细加工参数见表1,以顺铣为加工路径。为避免检测的偶然性,每组参数下加工试样各6 件。使用Sensofar 3D 光学轮廓仪对试样进行三维粗糙度采集。然后通过KSI V400E超声波扫描显微镜检测试样是否存在分层。

表1 加工参数

2 试验结果与分析

2.1 三维表面粗糙度分析

2.1.1 三维表面粗糙度参数

由于CFRP 材料中纤维具有不同方向,使得基体与纤维的性能存在差异,从而在加工表面呈现出材料去除机理不一致的特性,直接表现为切削过程中纤维断裂点发生偏移。采用三维表面粗糙度参数Sa,可以更加全面的反映加工样件的表面质量。

在135°方向切削CFRP 时,材料受到弯曲压缩的作用,纤维产生了与悬臂梁式相似的弯曲断裂,刀具刃口之下会产生破坏点,最终导致大量的凹坑出现在加工表面。这些源于纤维拔出和露头的表面偏差,其极限值采用三维表面粗糙度参数Sq 评定时就比采用Sa 参数更合适。所以,在存在较多“凹坑”和“波峰”的表面,相较于Sa 参数,使用Sq 参数可更清晰地表示复合材料铣削表面的形貌特征。若CFRP 加工表面的纤维露头与拔出出现较为严重时,也可使用Sz 参数来观察其大高峰与大深谷的状况。

结合三维粗糙度各参数的意义以及CFRP 加工表面的特性,本研究选择Sa、Sq、Sz、Ssk 与Sku 5 个参数来综合表征其三维形貌。

2.1.2 铣削参数对三维表面粗糙度影响分析

铣削参数对三维粗糙度Sa、Sq、Sz、Ssk 和Sku 的影响规律分别见图1、图2、图3、图4 和图5。

图1 铣削参数对三维粗糙度Sa 的影响规律

图2 铣削参数对三维粗糙度Sq 的影响规律

图3 铣削参数对三维粗糙度Sz 的影响规律

图4 铣削参数对偏斜度Ssk 的影响规律

图5 铣削参数对陡峭度Sku 的影响规律

由图1 可以看出,当进给量为0.21 mm/r 时,Sa随主轴转速增加而呈线性关系的增大。由图2 可以看出,进给量对Sq 的影响更加显著,在进给量为0.21 mm/r 时,随着主轴转速的增大Sq 呈现线性增长。Sz表示的是区域中最大谷深与最大峰高之和,主要反映的是较为极端的数值,由图3 也可以看出,Sz 总体上随着转速和进给量的增大而增大。

由图4 可以看出,偏斜度Ssk 在不同的铣削参数下始终处于正值,随着进给量以及转速的增大,偏斜度Ssk逐渐趋近于0,这表明加工表面的高度分布逐渐趋近对称于平均值。这是由于经切削后材料的表面尖峰增加,Ssk 大于0,随着进给速度增加,45°方向纤维表面的“凹坑”加深变多,使得波谷的占比增多,Ssk 减小。

由图5 可以看出,陡峭度Sku 和偏斜度Ssk 相近,随着转速增加与进给量的增大而减小,加工表面的高度分布由高陡逐渐变得扁宽,幅度分布逐渐平缓。使用Sensofar 3D 光学轮廓仪获取铣削加工试样表面状貌可以看出,45°方向铺层的铣削表面有很多“凹坑”,并且其他铺层方向也有较多的纤维露头、树脂涂覆的现象,且铣削试样表面的高度差较大。

2.2 分层缺陷分析

针对CFRP 加工中会产生的分层缺陷,利用KSI V400E 超声波扫描显微镜对加工试样进行了分层检测,在本次试验加工所用刀具及各种铣削加工参数下,试样均未产生分层。

2.3 纤维崩缺分析

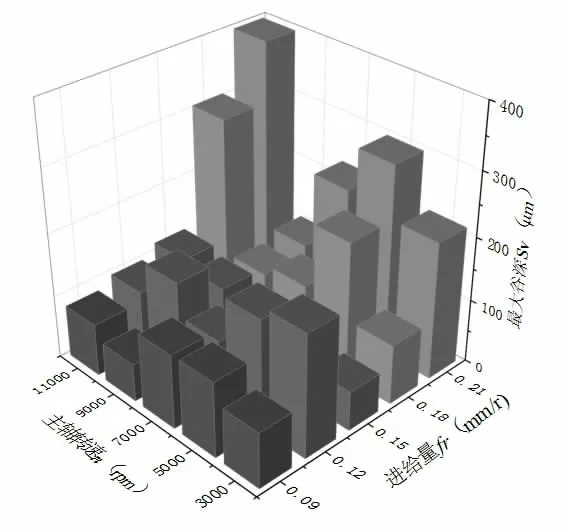

CFRP 在加工过程中会产生纤维崩缺,试样表面会出现较深的凹坑,我们以采样表面的最大谷深值Sv 来表征崩缺的程度,见图6。

图6 加工参数对最大谷深Sv 的影响规律

由图6 可知,最大谷深在高转速和大进给量的条件下增幅显著,在进给量较小时,Sv 随着进给量的增大先增大后减小。低转速对Sv 的影响效果不显著。

2.4 撕裂缺陷分析

CFRP 加工过程中产生了较多的撕裂缺陷,本研究以撕裂的宽度和长度来表征该缺陷。试验得出撕裂宽度与长度随进给量与主轴转速的变化规律并不明显,但在转速11 000 rpm,进给量0.21 mm/r 时,撕裂长度达到了1.36 mm,宽度为0.63 mm,这与进给速度太快,系统稳定性下降有关。

3 结论

本研究通过铣削方式加工CFRP,检测了不同铣削加工参数下CFRP 的切口质量,从三维粗糙度、分层、纤维崩缺和撕裂等方面进行了分析和评定,获得结论如下:

(1) Sa、Sq 和Sz 随转速与进给量增大而增大。

(2) Sku、Ssk 随着进给量与转速的增大而逐渐减小。

(3) 在进给量较小时(≤0.15 mm/r),Sv 随着进给量的增大先增大后减小,转速对Sv 的影响效果不显著。

(4) 撕裂宽度与长度随进给量与主轴转速的变化规律并不明显,但是在高转速高进给下,容易产生撕裂。