埋石混凝土在一次性筑坝尾矿坝中的应用

陈 哲

(长沙有色冶金设计研究院有限公司,湖南 长沙 410019)

0 引言

尾矿坝分两大类型[1],一类是初期坝用当地土、石材料筑成,后期坝用尾矿筑成,多为透水坝;另一类是整个坝体全用当地土、石材料一次性筑成,一般用于尾矿颗粒很细,不能用于堆积筑坝的情况,多为不透水坝。混凝土重力坝是一次性修筑尾矿坝经常采用的一种坝型,但其与水利工程重力坝存在很大不同,主要区别在于:(1)所受荷载不同,分别为选矿后湿排矿浆荷载和水荷载;(2)尾矿坝坝体结构简单,没有泄洪孔、闸门、厂房、廊道、进水孔等专门设施;(3)坝体断面单一,无溢流坝段等。针对以上特点,本文依托广西某排泥库埋石混凝土外坝,通过合理的埋石率理论设计方法及埋石混凝土施工方法,探寻埋石混凝土的应用经济效果,总结经验,为类似工程提供参考。

1 工程概况

广西某氧化铝企业HY公司配套堆积型铝土矿,采用洗矿工艺,天然水冲洗矿石,粗颗粒均作为矿石运往氧化铝厂,细粒级矿泥浆经浓密后送往排泥库储存。矿泥很细,尤以黏、胶粒含量高,不能用矿泥浆自身沉积堆坝,且极难排水固结,一般采用一次性筑坝方式堆存。LH排泥库是HY公司洗矿厂配套排泥库,利用天然洼地及四周5座埋石混凝土坝堆存矿泥,终期标高955m,最大坝高53m,总库容2885万m3。

以LH排泥库1号坝(见图1)为例,坝底标高902m,坝顶标高955m,坝高53m,坝顶宽4.5m,坝轴线长110.32m,上游坝坡上部8m直立,947m标高以下边坡1∶0.65;下游坝坡上部5m直立,950m标高以下边坡1∶0.65。坝体横断面单一,沿坝轴线共设6条伸缩缝,将坝体分为7个坝段,其中1~6号坝段长16m,7号坝段长14.32m。坝体采用“金包银”设计[2],内部为C15埋石混凝土约12万m3,上游迎水面防渗面板为C25防渗混凝土,坝顶以下直墙段及下游坝坡面1.5m内模板拉筋区为C15素混凝土。

图1 1号坝横断面

2 埋石率设计

设计合理的埋石率是埋石混凝土的核心,直接影响到埋石混凝土的质量及经济效益。根据混凝土骨料粒径与块石粒径的级配关系,可以将混凝土埋块石问题分为连续级配理论和间断级配理论两种[3]。连续级配理论,即原混凝土骨料最大粒径接近块石最小粒径,如骨料最大粒径150mm,而块石粒径为200~300mm,级配连续。间段级配理论,即原混凝土骨料最大粒径与块石最小粒径相差较大,如骨料最大粒径100mm,而块石粒径为300~500mm,级配间断。

2.1 连续级配理论

(1)根据连续级配理论,理想级配曲线可归纳成如下公式计算:

式中:D——最大粒径;

d——筛孔直径;

P——通过筛孔的骨料重量占比,%;

n——在1/4~1/2范围变化;

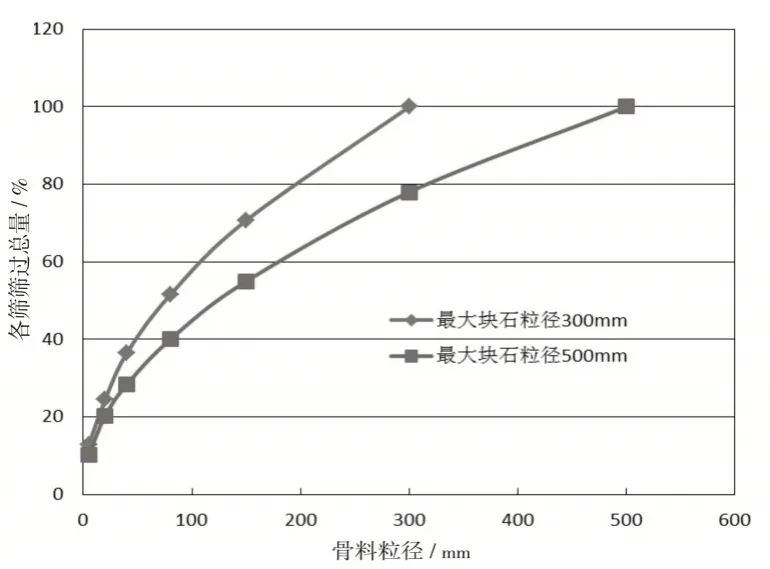

K——根据各个不同的出发点而得出的不同系数。根据公式计算可得骨料粒径级配,见表1、图2。

图2 骨料粒径级配图

表1 骨料粒径级配表

从表1、图2可以看出,假定40mm、80mm或150mm分别为原混凝土中的最大骨料粒径,在此以上的各种骨料是后埋进去的块石,很明显,随着原混凝土骨料最大粒径的减小,块石粒径的加大,则埋石率也随之增加。当最大骨料粒径为40mm、块石粒径为500mm时,理论埋石率可达71.6%;最大骨料粒径为150mm、块石粒径为300mm时,则理论埋石率为29.3%。但是,在上述两种级配的埋石率情况下,5mm以下颗粒含量只有10.3%~12.9%,显然太少了。这样组成的混凝土,在一般水灰比的情况下,可说是毫无流动性,无法施工[4];如要保持一定的水灰比,必然要增加水泥用量,这与上述埋石率所能节约的水泥用量是相矛盾的。因此,考虑到必要的5mm以下的细颗粒含量,实际可能埋石率将低于表中所列的理论埋石率。另外石料粒径级配跨度较大,对混凝土骨料及块石的制备要求较高,工序繁琐复杂。

2.2 间断级配理论

按间断级配的理论,假定块石为等径球体或椭圆体,按一定的形式排列,如平排排列、平面相错排列、立面相错排列等,最大埋石率可能达50%~70%,但要求块石粒径是原混凝土的骨料最大粒径的2.4~7倍。以上是在假定块石与骨料相互贴密、空隙率最小的理想条件下得出的,实际上两者之间不可能互相贴密,同时,要求其间的砂浆层厚度要有3~4mm,因此块石粒径为骨料最大粒径的6~10倍。

另一方面,由于块石的形状实际上都是不规则的,其实测体积必须按球形或椭圆形体积进行折算(折合系数一般为0.7左右)。因此,实际可能的最大埋石率还必须乘以折合系数,所以只能达35%~50%左右。而这种数值只有在块石直径大于骨料粒径2.4~7倍的条件下才能达到。而我国当前采用的骨料粒径已达80~150mm,块石粒径在300mm左右,所以实际的埋石率将远低于这个数字。只有将骨料粒径降至30~70mm,埋石率才有可能达到30%~40%。

2.3 埋石技术指标

LH排泥库所在场地大部分基岩出露地表,为微风化新鲜灰岩,实施现场制备混凝土骨料及块石。灰岩饱和抗压强度不小于55MPa,软化系数不小于0.80,满足设计要求。根据上述理论分析、现场施工条件及简化石料制备要求,LH排泥库埋石混凝土按照间断级配理论实施较为合理,技术指标如下:

(1)原混凝土骨料粒径控制在50~100mm;

(2)块石粒径控制在300~500mm,形状宜为块,不应采用片状或者长条形状(长宽比大于2.5∶1)[5];

(3)设计埋石率30%。

3 埋石混凝土施工技术

决定埋石混凝土质量的主要有四个因素:原混凝土的物理力学性能、块石的物理力学性能、原混凝土与块石之间的胶结强度、埋石率。其中前三个因素,主要受到现场石料性能及制备条件的影响,而是否能够达到设计的埋石率关键在于施工技术。因此,要提高埋石混凝土的质量,研究便捷、高效的施工技术至关重要。

3.1 块石搅拌法

目前我国采用的埋石混凝土施工方法,主要有先埋石后振捣和先振捣后埋石两种。埋石混凝土是块石经过振捣力量组成到混凝土中去的,很显然,先埋后振比先振后埋要好。但是根据实际情况,先埋后振中如何埋同样值得研究。

根据LH排泥库现场施工条件和要求,在确保质量的前提下,尽可能简化施工工序,加快施工进度,因此采用块石搅拌施工法。该方法类似于混凝土搅拌原理,即在浇筑仓位内利用预先入仓的块石围挡出搅拌区域,随后利用挖掘机将混凝土及块石在该区域内充分搅拌,使得块石被混凝土充分湿润和包裹。最后将块石混合混凝土平铺在仓位内,每层平铺厚度约50cm,至此埋石混凝土入仓完成,块石充分地埋入混凝土中,且块石间距满足振捣要求[6]。

3.2 施工工艺

(1)基面的验收及仓面的准备。在施工区周围设置挡水围堰或开挖周边排水沟以及采取集水坑抽水等措施,阻止场外水流入场内,并有效排除积水。将岩基上的杂物、泥土及松动岩石清除(混凝土仓面凿毛或冲毛完成),并冲洗干净,排除积水和其他杂物,处理完毕,验收合格后,再放样立模及签发混凝土浇筑指令。

(2)混凝土、块石入仓。拌合站生产的混凝土通过坍落度等测试合格后,在25min内运送至浇筑现场。最佳浇筑方式为使用泵送车浇筑,根据现场实际条件及工程进度考虑,采用挖掘机入仓浇筑。用于埋石混凝土中的块石,必须为湿饱,选择新鲜、完整的岩块,无风化剥落层或裂纹,石材表面应冲洗干净,不能留有树根、杂草等污物,所有进仓块石表面应处于湿润状态,采用自卸汽车运输入仓。

(3)铺料方法。仓位面积约400~600m2,采用平铺法铺料,首先全仓首铺一层约30cm厚混凝土,之后块石入仓并形成块石混凝土搅拌区域,混凝土及块石在该区域交替入仓,并充分搅拌。每一层,由挖掘机将拌好的块石混凝土分层平铺至全仓,受骨料粒径控制,分层厚度一般约为50cm,平铺一层后若骨料凸出高度较大,应增加铺设素混凝土,使得骨料凸出高度不超过10cm,最后采用插入式振捣棒振捣密实,振捣时间以混凝土不再显著下沉、不出现气泡、开始泛浆为准。

(4)混凝土养护及温控。混凝土浇筑12~18h之内,开始洒水养护,各部位按设计要求的养护期进行养护,溢流面适当延长养护期,养护期内须保持混凝土面湿润状态。混凝土浇筑后,严格控制拆模时间,以不造成混凝土表面和棱角受损为准。混凝土外露在气温骤变期需要铺设草垫进行保温。埋石混凝土已大幅度降低水泥的使用量,且大比例的块石含量有利于减少裂缝的产生,因此不需采用专门的混凝土温控措施。

图3 工艺流程图

4 埋石混凝土的经济效果

采用上述设计理论及施工方法,完成LH排泥库1号外坝施工,为验证施工质量,在坝顶选取5个点进行钻孔取芯,根据样芯块石段长度,对实际埋石率进行统计,并选取样芯进行强度检测,结果见表2。

表2 LH排泥库1号坝体样芯埋石比率及抗压强度

根据表2可知,LH排泥库1号坝平均抗压强度27.2MPa,远超C15混凝土强度;平均埋石率32.24%,基本符合理论设计要求;减少相应的常态混凝土用量约4万m3,降低大坝造价约1000万元。同时1号坝体未出现任何温度裂缝,相应地减少了相关温控措施的投入。

5 结束语

依托LH排泥库工程,结合相关理论分析,关于埋石混凝土在一次性筑坝尾矿坝中的应用得出如下经验,可供类似工程参考。

(1)现场制备混凝土骨料及块石,采用间断级配理论设计埋石率较为经济合理。

(2)块石搅拌法是一种高效、便捷的埋石混凝土施工方法,施工速度快,块石与混凝土结合好,且保障了混凝土施工质量。

(3)埋石混凝土可大幅降低坝体造价,减少温控投入的同时可基本消除混凝土温度裂缝,可大力推广应用。