运行氧量对某600 MW四角切圆锅炉烟气组分浓度和飞灰含碳量影响的试验研究

蔡 宏,马 仑,谭 鹏

(1.广东省能源集团沙角C电厂,广东 东莞 523900;2.华中科技大学煤燃烧国家重点实验室,湖北 武汉 430074)

0 引言

切圆燃烧方式是燃煤电站锅炉常用的燃烧组织方式之一,广泛应用于我国大型燃煤电站[1-6]。为实现低氮燃烧,深度空气分级技术广泛应用于燃煤锅炉[7-11]。但深度空气分级燃烧条件下,由于主燃烧区煤粉处于低氧燃烧环境,可能会带来燃烧不完全、CO浓度较高、水冷壁腐蚀等问题,影响机组运行经济性和安全性[12-17]。许多研究学者对深度分级下低氮燃烧特性及排放特性进行了相关研究。何志瞧等[18]对前后墙对冲燃烧锅炉开展了深度空气分级下CO 分布规律试验研究,结果发现低氮改造后,炉膛出口CO 浓度高且分布不均的问题。高正阳等[19]对一台超超临界机组双切圆锅炉的燃烧过程进行了数值模拟,分析过量空气系数、燃烧器投运方式及锅炉负荷等因素对NO排放的影响特性。肖琨等[20]发现采用空气分级低氮燃烧技术改造后,炉内温度场分布发生较大变化,从而会对锅炉的汽温特性产生较大影响。谢召祥等[21]研究了深度空气分级燃烧条件下分离燃尽风对贫煤锅炉CO和H2S生成特性的影响,发现综合考虑锅炉运行安全性、经济性及NOx生成特性多种因素后,燃尽风率设置为25%较为合适。任少辉[22]等人研究了燃尽风竖直摆角对四角切圆锅炉燃烧及排放的影响,发现燃尽风竖直摆角设置为-5°既能满足燃烧经济性又能达到低氮燃烧的目的。龙敦武[23]、严杏初等[24]在四角切圆锅炉上开展了减少烟温偏差研究,发现燃尽风风门开度偏置可有效改善烟温偏差。曹勤峰等[25]对某四角切圆锅炉开展了运行氧量对低氮燃烧影响的调整试验研究,建议运行氧保持在2.5%左右。张晓辉等[26]开展了某200 MW四角切圆锅炉空气分级低NOx燃烧改造实验研究,发现炉膛出口氧量运行维持在2.4%~3.0%,可满足燃烧经济性和低氮燃烧要求。胡志宏[27]等人研究也表明,实际运行中出口氧量控制在3.0%左右,锅炉的运行状态比较理想。进一步地,本文针对某600 MW四角切圆锅炉深度空气分级燃烧条件下出口CO和飞灰含碳量高、SCR入口两侧烟气成分浓度偏差明显等问题,开展了运行氧量对锅炉出口烟气组分浓度和飞灰含碳量影响的试验研究,研究结果以期为同类锅炉运行优化提供相关参考。

1 锅炉简介及测点布置

某660 MW锅炉是亚临界参数、单汽包中间再热、控制循环锅炉,锅炉最大连续蒸发量为2 100 t/h,膜式水冷壁,单炉膛四角双圆燃烧。制粉系统为正压直吹制粉系统,配有6台碗式中速磨煤机,常用5台磨煤机、1 台备用。该炉组燃烧器分别布置在炉膛下部4 个切角处,形成典型的切圆燃烧方式,燃烧器总高度为11.266 m,燃烧器采用WR燃烧器。每组燃烧器在高度方向上方布置6个一次风喷口和7个二次风喷口,2个燃尽风喷口;为实现低氮燃烧,在侧墙布置共8组深度燃尽风喷口。试验期间煤质参数如表1 所示,锅炉结构示意图如图1。

表1 煤质分析Table 1 Coal quality analysis

600 MW 负荷下,在锅炉SCR 入口测量烟气成分开展相关测量,了解和掌握烟气成分浓度偏差状况。在具备测量条件的前提下,测点沿烟道深度与宽度方向均匀布置,总体测量位置如图1所示(红色为现场测量点)。烟气成分采用德国约克MRU OPTIMA7 手持式烟气分析仪进行测量(精度5%),每个位置多次测量后取数据平均值(如图2中A4位置:1 m、2 m、3 m处分别测量,然后取平均值)。

图1 锅炉示意图Fig.1 Schematic diagram of the boiler

图2 测点位置及现场测量图Fig.2 Measuring-point location and on-site measurement map

2 结果与讨论

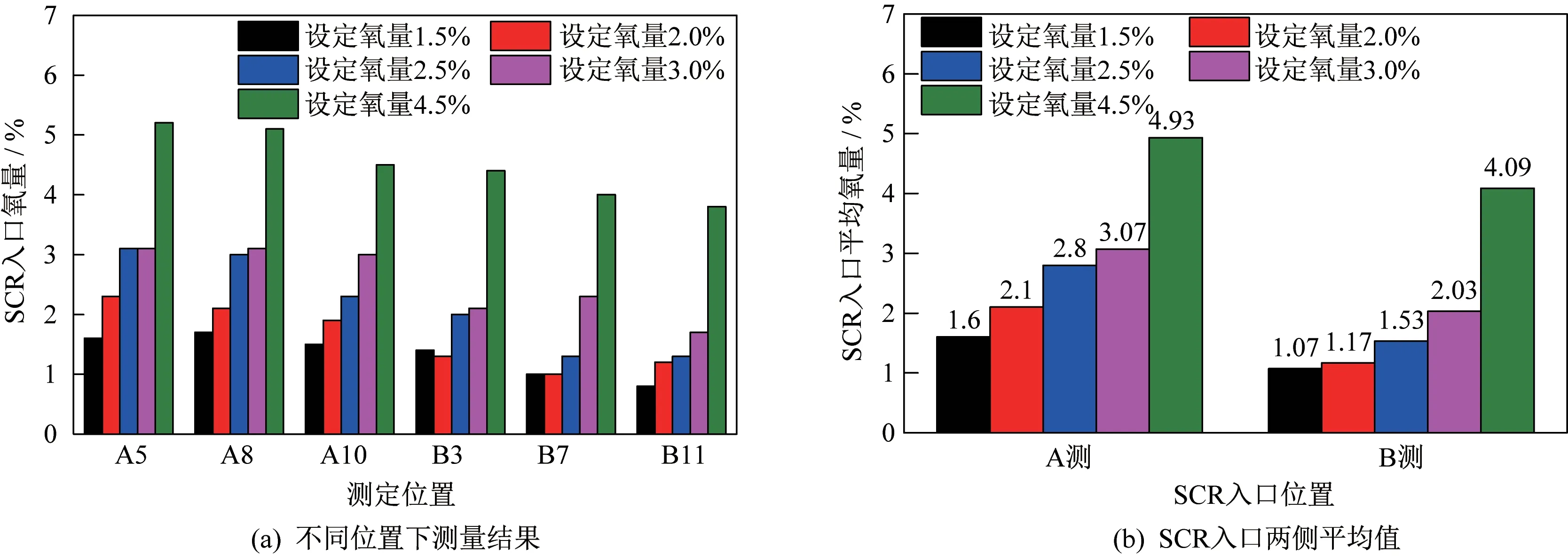

图3 为不同运行氧量下SCR 入口氧浓度,可以看出,在不同运行氧量下,SCR入口A侧氧气浓度都显著高于B侧,这主要是四角切圆锅炉炉内空气动力场在出口区域存在残余旋转,导致烟气成分浓度两侧存在偏差。随着提高运行氧量,SCR入口A、B两侧实测氧浓度逐渐增加。运行氧量为1.5%时,SCR入口A、B侧氧浓度平均值为1.60%和1.07%,两侧氧浓度绝对偏差0.53%;运行氧量为2.0%时,SCR入口A、B侧氧浓度平均值2.10%和1.17%,两侧氧浓度绝对偏差0.93%;运行氧量为2.5%时,SCR 入口A、B 侧氧浓度平均值2.80%和1.53%,两侧氧浓度绝对偏差1.27%;运行氧量为3.0%时,SCR 入口A、B 侧氧浓度平均值3.07%和2.03%,两侧氧浓度绝对偏差1.04%;运行氧量为4.5%时,SCR 入口A、B 侧氧浓度平均值4.93%和4.09%,两侧氧浓度绝对偏差0.84%。可以看出,运行氧量从1.5%提高到3.0%时,SCR入口实测氧浓度逐渐增加;进一步提高到4.5%,SCR 入口实测氧浓度显著增加。从偏差角度来看,运行氧量从1.5%提高到2.5%时,SCR 入口A、B两侧氧浓度偏差逐渐增加;进一步提高运行氧量,偏差又逐渐减小。实际运行中,可配合调整燃尽风配风及角度等方式进一步改善氧浓度偏差。

图3 不同运行氧量下SCR入口氧浓度Fig.3 O2 concentration at the SCR inlet under different operating oxygen

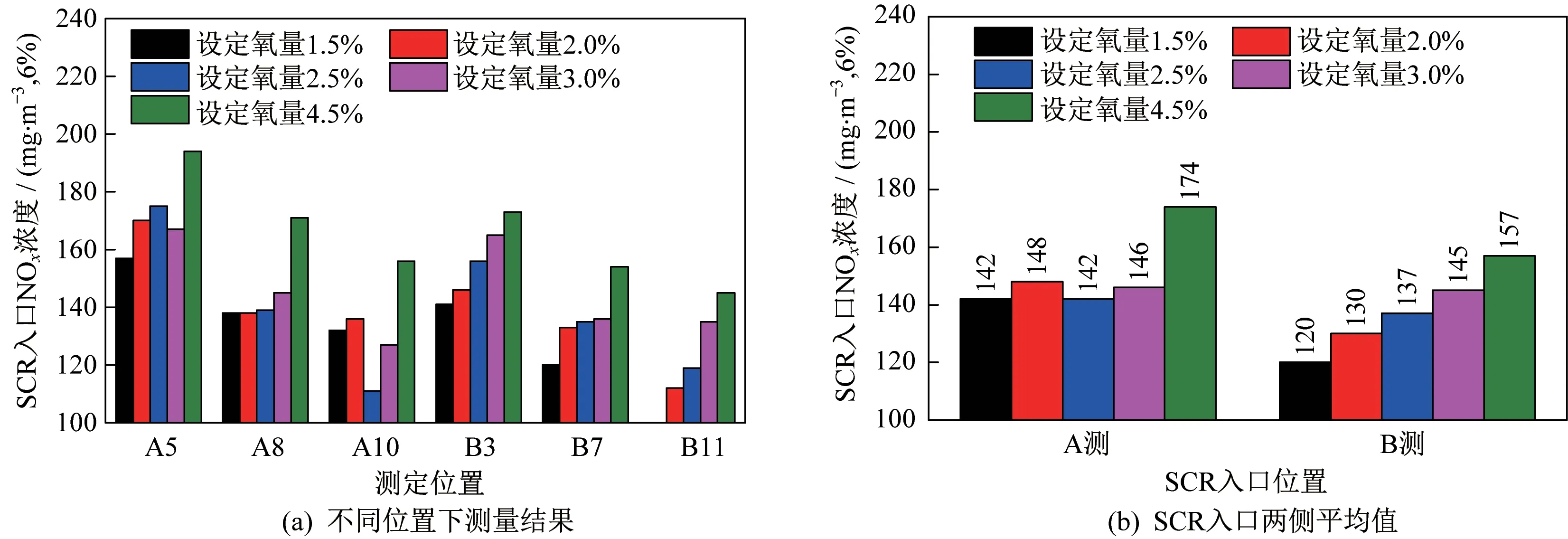

图4为不同运行氧量下SCR入口NOx浓度,在不同运行氧量下,SCR入口A侧NOx浓度都略高于B侧。运行氧量为1.5%时,SCR入口A、B侧的NOx浓度平均值分别是142 mg/Nm3和120 mg/Nm3,两侧NOx浓度绝对偏差22 mg/Nm3;设定氧量为2.0%时,SCR入口A、B侧的NOx浓度平均值分别是148 mg/Nm3和130 mg/Nm3,两侧NOx浓度绝对偏差10 mg/Nm3;设定氧量为2.5%时,SCR入口A、B 侧 的NOx浓 度 平 均 值 分 别 是142 mg/Nm3和137 mg/Nm3,两侧NOx浓度绝对偏差5 mg/Nm3;设定氧量为3.0%时,SCR 入口A、B 侧的NOx浓度平均值分别是146 mg/Nm3和145 mg/Nm3,两侧NOx浓度绝对偏差1 mg/Nm3;设定氧量为4.5%时,SCR入口A、B侧的NOx浓度平均值分别是174 mg/Nm3和157 mg/Nm3,两侧NOx浓度绝对偏差17 mg/Nm3。可以看出,与氧浓度变化规律相似,运行氧量从1.5%提高到2.5%时,SCR 入口实测NOx浓度逐渐增加,但总体增加幅度相对较小;进一步提高到4.5%,SCR入口实测NOx浓度显著增加。从偏差角度来看,运行氧量从1.5%提高到3.0%时,SCR 入口A、B 两侧NOx浓度偏差逐渐减小;进一步提高运行氧量,偏差又逐渐增大。

图4 不同运行氧量下SCR入口NOx浓度Fig.4 NOx concentration at the SCR inlet under different operating oxygen

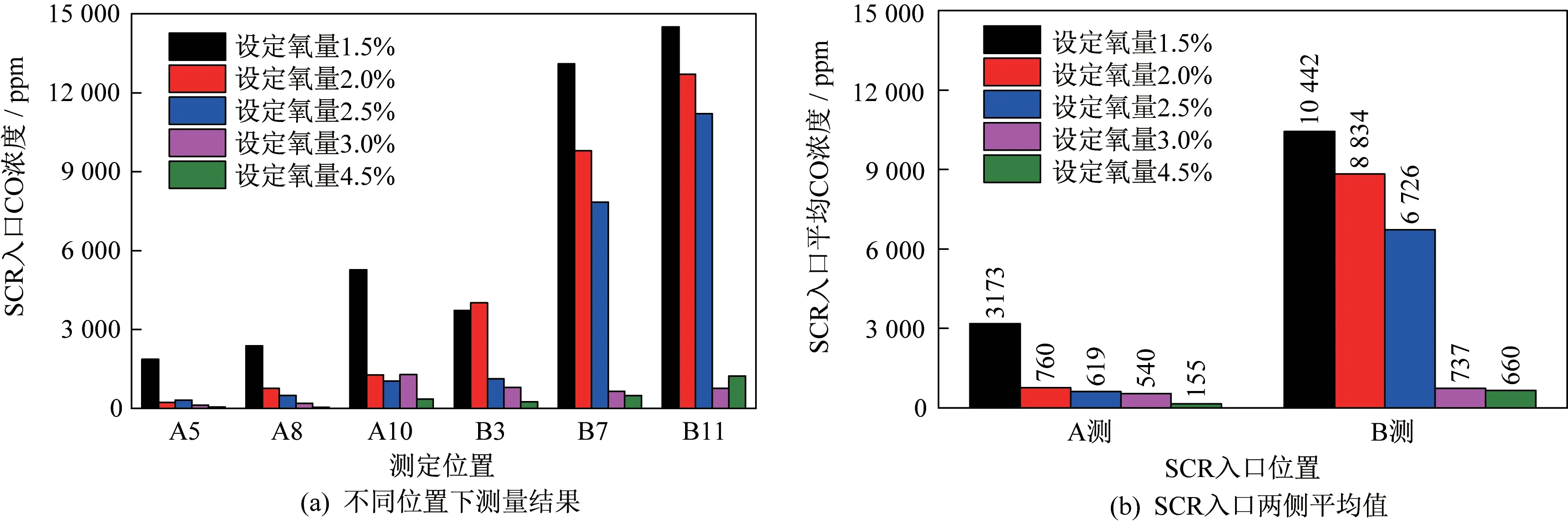

图5为不同运行氧量下SCR入口CO浓度,在不同运行氧量下,与氧浓度变化规律相反,低氧导致炉内CO 燃烧不完全,使得SCR 入口A 侧CO 浓度都低于B侧。随着提高运行氧浓度,SCR入口A、B两侧实测CO浓度逐渐降低。设定氧量为1.5%时,SCR入口A、B侧CO浓度平均值为3 173 ppm和10 442 ppm,两侧CO浓度绝对偏差7 269 ppm,CO浓度处于较高水平,这主要是在该运行氧量下炉内缺氧燃烧,大量CO不完全燃烧所致;提高运行氧量到2.0%时,SCR入口CO浓度显著下降,A、B 侧平均值为760 ppm 和8 834 ppm,两侧CO浓度绝对偏差8 074 ppm,CO浓度依然处于较高水平;提高运行氧量到2.5%时,SCR 入口A 侧CO 浓度轻微有所降低到619 ppm,B 侧CO 浓度降低到6 726 ppm,两侧CO 浓度绝对偏差6 107 ppm,氧量相对较低的B侧CO 浓度仍然处于较高水平,且两侧CO 浓度偏差明显;提高运行氧量到3.0%时,SCR入口A侧CO浓度进一步轻微有所降低到540 ppm,B侧CO浓度显著降低,达到737 ppm,且两侧CO浓度绝对偏差只有197 ppm,两侧CO 浓度偏差处于较低水平;在此基础上,提高运行氧量到4.5%时,SCR 入口A 侧CO 浓度降低到155 ppm,B侧CO浓度降低到660 ppm,两侧CO浓度绝对偏差为505 ppm。上述分析表明,当运行氧量提高到3.0%以上时,可显著降低锅炉出口CO浓度,改善燃烧经济性。

图5 不同运行氧量下SCR入口CO浓度Fig.5 CO concentration at the SCR inlet under different operating oxygen

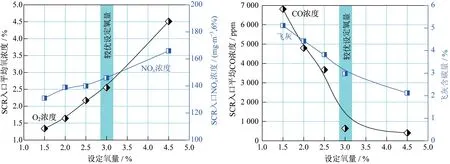

图6为SCR入口烟气浓度参数随运行氧量变化规律。可以看出,对于NOx浓度而言,运行氧量从1.5%增加到4.5%,SCR 入口NOx浓度基本呈现线性增加。对于CO浓度而言,运行氧量从1.5%增加到2.5%,SCR入口CO 浓度逐渐降低,但依然处于较高水平(平均值在3 000 ppm 以上);当运行氧量增加到3.0%时,SCR入口CO 浓度显著降低到1 000 ppm 以下,进一步提高运行到4.5%,CO 浓度轻微有所降低。就飞灰含碳量而言,运行氧量从1.5%增加到4.5%,飞灰含碳量也基本呈现线性降低规律。通过上述分析,为兼顾燃尽特性、CO 排放浓度及燃烧经济性,建议实际运行过程中运行氧量设置在3.0%左右,既可保证燃烧效率又可控制NOx生成。

图6 不同运行氧量下SCR入口烟气浓度及飞灰含碳量Fig.6 Flue gas concentration at the SCR inlet and carbon content in fly ash under different operating oxygen

3 结语

本文对深度空气分级改造后的某600 MW四角切圆锅炉运行氧量对出口烟气组分浓度和飞灰含碳量影响开展了现场试验研究。结果表明,1)深度空气分级下NOx浓度总体处于较低水平;运行氧量从1.5%增加到4.5%,SCR入口NOx浓度基本呈现线性增加。2)运行氧量从1.5%增加到2.5%,SCR 入口CO 浓度逐渐降低,但处于较高水平(平均值在3 000 ppm 以上);当运行氧量增加到3.0%时,SCR 入口CO 浓度显著降低到1 000 ppm以下,进一步提高运行到4.5%,CO浓度轻微有所降低。3)运行氧量从1.5%增加到4.5%,飞灰含碳量也基本呈现线性降低规律。通过上述分析,为兼顾燃尽特性、CO 排放浓度及燃烧经济性,建议实际运行过程中运行氧量设置在3.0%左右,既可保证燃烧效率又可控制NOx生成。可配合燃烧器角度调整等手段,进一步优化改善燃烧特性,减少两侧烟气成分浓度偏差。