高压变频器在链箅机-回转窑主抽风机节能改造中的应用

梁 兵

(安徽马鞍山钢铁股份有限公司,安徽 马鞍山 243000)

链箅机-回转窑式球团矿生产线的主电除尘高压风机(简称主抽风机),电机为10KV 2240KW,原采用液力耦合器进行风机转速的调整。液力耦合器多次传递动能,造成功率消耗,不能提高设备的启动性能。高压变频器取代液力耦合器后,高压变频器通过改变电源频率,来启动电机和进行无级调速,直接对高压电机的转速进行调节,调节效率高;减小启动电流、消除对电气和机械的冲击,保护传动系统的设备,简化工艺机械结构;根据系统需求调节设备工艺参数,实现节能效果,改造可以说是一举三得。

1 高压变频器结构原理

变频器是利用电力半导体器件的通断作用,将工频电源转换为所需要的频率的一种电能控制装置。高压变频器以多个功率单元串联多电平输出高压,主电路采用交-直-交变流结构。成套高压变频器主要由高压开关设备、移相变压器、功率单元(IGBT)、控制单元及冷却设备组成。高压开关设备用于接通或断开输入电源和负载,进行工频旁路的切换;移相变压器将进线侧的高压电源变换为多组低压,每个副边的绕组都采用延边三角形的接法,相互之间有一定的相位差。功率单元是变频器核心,采用多重电路星形接法结构将其均分成三组,每组一相,每个单元将三相交流电进行整流、储能、滤波、逆变后输出单相低压交流电,每组多个功率单元输出侧串联起来形成高压,各功率单元具有故障自检自动退出功能,非故障功率单元正常工作可保障电机继续运行或自动切换到高压旁路工频运行,避免停机造成损失。功率单元的模块化设计有利于故障时迅速替换。控制单元对变频器主回路进行检测、控制及保护,对外传输接收指令信号及参数,控制单元通过光纤对每一个功率单元进行整流、逆变控制与检测,实现电气隔离。高压变频器柜的顶部,安装有一排冷却风扇,以往外抽风的方式进行强制风冷。[1]

2 改造方案

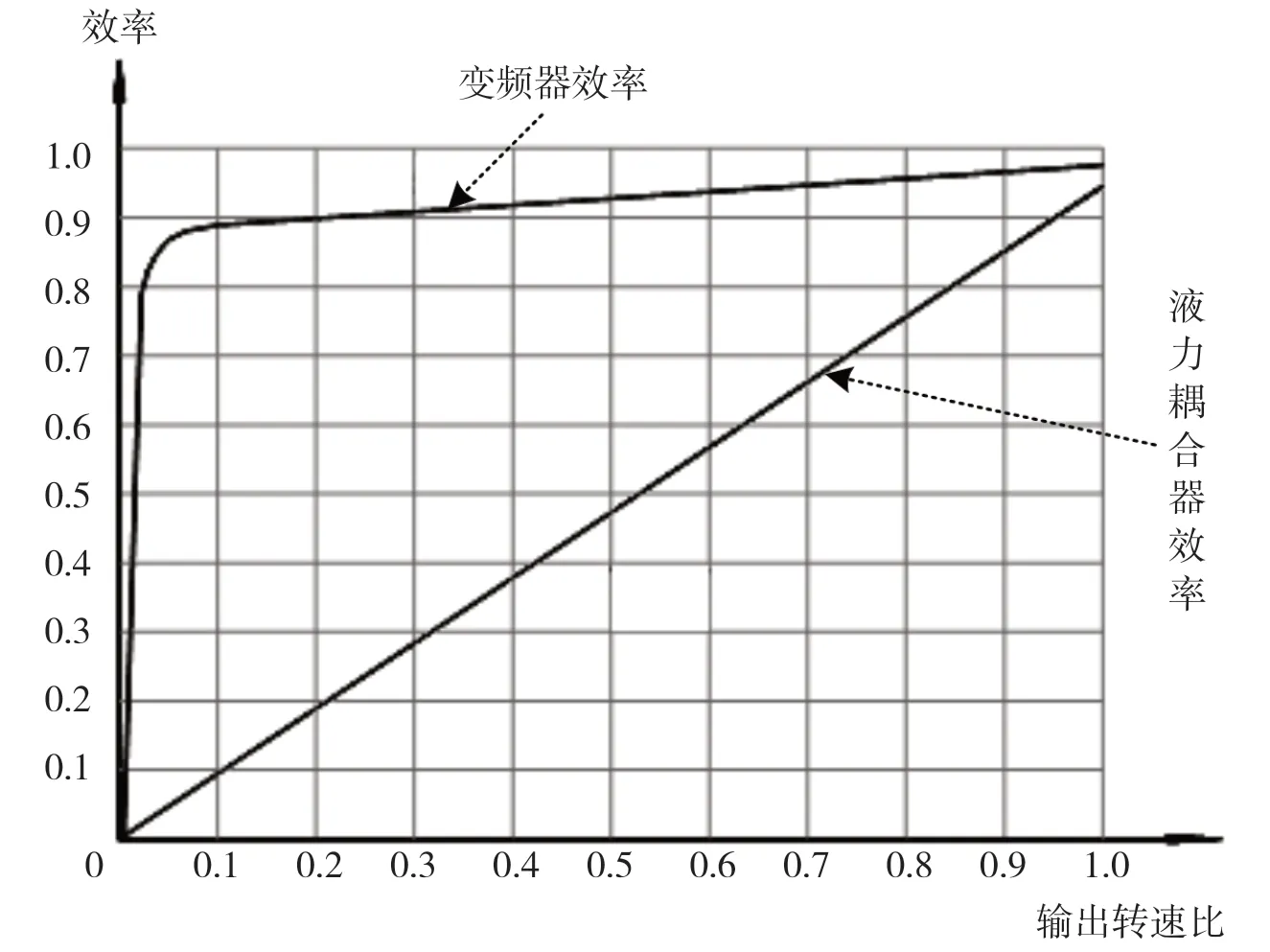

在风机运行中,液耦调速与变频器调速在能源利用上差别很大。变频器能在很短的时间内达到所要求的转速,也就是输出转速比能快速地达到1,效率很高。在传动效率方面相比液力耦合器效率更高,调节性更强。(如图1 所示)

图1 两种调速方式效率曲线图

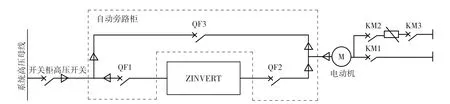

为确保变频改造后变频设备得到充分利用,因此,实施改造时采用一拖一自动旁路方案。如果变频设备故障后处于待修状态,则主抽风机可在旁路方式选择工频启动的方式运行。(具体一次接线图如图2 所示)

图2 一次接线图

该方案具备高压电机的启动在变频方式与工频方式之间进线切换的功能,即当变频调速装置出现严重故障时,能立刻断开进、出线断路器,将变频调速装置隔离,并自动将高压电机切换至工频方式,此时高压电机采用工频方式启动,维持高压电机运行;当变频调速装置故障处理好或检修完毕后,也能通过控制指令将高压电机由工频运行状态平稳地切换至变频运行状态。

切换说明:

1.工频旁路断路器QF3 与变频器出线断路器QF2具备电气互锁功能,不能同时闭合,保证系统不会因工频与变频短路造成设备损坏。

2.在变频运行状况下,QF1、QF2 闭合,QF3 断开。如需切换至工频运行,要先停止变频器的输出,此时由电气线路控制顺序为:跳闸QF2、QF1,接收到风机风门到位信号后,然后合闸QF3,使电机工频运行。

3.在工频运行状态下QF3 闭合,QF1、QF2 都断开。如需切换至变频运行,电气线路的控制顺序为:QF3断开,其次将QF1 合闸,最后将QF2 合闸,启动变频器,完成由工频旁路运行状态切换到变频运行状态的操作。

由于高压电机在工频启动时,还需要水电阻进行降压启动,因此改造后选择变频运行和工频运行时还需要注意以下几点:

1.保留原有水电阻启动柜与星点柜。

2.当选择变频运行时,风门全关,短接星点柜,水电阻启动柜断开,QF1 闭合,QF2 闭合,启动变频,到一定负荷后风门逐步打开至全开。

3.当选择工频运行时,QF1、QF2 断开,用户开关闭合、QF3 闭合,水电阻启动柜和星点柜启动。

4.变频转工频的切换动作过程为:分用户开关→分QF1、QF2 →合QF3 →恢复水电阻启动柜控制回路→合用户开关,按原有工频水电阻启动、进风门调节的控制方式启动、运行。

5.工频转变频的切换动作过程为:分用户开关→停止工频定子水电阻启动柜→分QF3 →合QF1、QF2 →合用户开关→启动变频器→逐步调速,按进风门全开、变频调速调节的控制方式启动、运行。

保留原有用户开关作为原电机的供电开关,工频旁路启动时水电阻柜启动,工频投入时差动保护投入,变频投入时差动保护退出。在用工频回路启动电机时需注意以下几点:

1.保留水电阻柜的控制回路不变。

2.水电阻启动完毕,星点柜短接后,再启动变频器。

3.水电阻启动完毕星点柜短接后,取辅助接点接入变频器急停回路,使得水电阻在启动过程中,星点柜短接之前,不能启动变频器。

4.保留差动保护配置,但通过适当电气改造,设置自动投退功能,电动机在变频运行时自动退出差动保护,在变频故障或检修工频旁路运行时投入差动保护。

3 改造为变频器后的节电效益

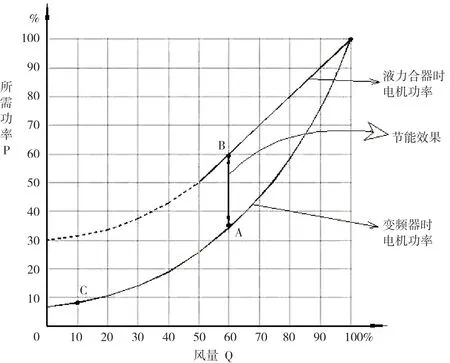

根据主抽风机在两种控制方式下风量-负载特性曲线和现场运行的实际负荷变化情况进行计算,该风机的工艺参数为:额定流量90×104m3/h、压力5500Pa、额定功率2240KW、额定转速990rpm/min。额定电流160A,目前正常运行时电流约为100A。

风机在液力耦合器调速控制和采用变频器调速控制时的风量-负载特性曲线如图3 所示。

图3 风量-负载特性曲线图

按照实际生产要求,风机连续运行24 小时,基本在60%负荷,全年运行时间在340 天。用风量-负载特性曲线图计算液力耦合器和变频器的耗电量分别为:

1.液力耦合器:

W1=2240×24×(1-60%)×340=7311360KWh

2.变频器:

W2=2240×24×(1-35%)×340=11880960KWh

3.变频器比液力耦合器多节电:

W=W2-W1=11880960-7311360=4569600KWh。

按每度电0.60 元计算,则每年变频器比液力耦合器可多节约电费:0.60 元×4569600KWh=2741760 元=274 万元。

经以上计算分析,高压变频技术在节能效果方面是相当显著的。

4 结语

本文通过对液力耦合器改为高压变频器进行转速调节方案的论述,以及经济效益的计算,说明了高压变频器在主抽风机的改造中,节能效果明显。同时,工频回路的保留,为高压变频器故障后的应急生产提供了保障。随着对冶金行业绿色节能的要求越来越高,智能化程度的不断提高,电力电子技术的不断发展,采用高压变频器对风机类负载进行转速控制,不但对生产工艺、提高产品质量有好处,也是节能和设备稳定运行的要求,更是可持续发展的必然趋势。