PLC技术在石油机械液压控制系统中的应用

徐富军,陈 弓

(中海油能源发展装备技术有限公司深圳分公司,广东 深圳 518000)

0 引言

石油是世界各国比较重要的能源之一,直接决定一个国家的综合实力和整体发展水平。而传统的石油机械产品无法满足时代发展需求,为了更好地发挥石油机械液压控制系统的优势,就需要加强对PLC技术的应用,并将其与石油机械液压控制系统进行有效结合,以此来提高石油机械运行效率。以下对PLC技术、石油机械液压控制系统以及两者的实际运用情况给予详细阐述。

1 PLC技术

PLC是可编程逻辑控制器(Programmable Logic Controller)的简称,其内部的存储器属于核心零件,集编程、运算、计数、计时、控制顺序等于一体,当上述程序实现后,将结果通过模拟信号传输至后续的控制器,从而更好地满足用户需求。通过对PLC的构成与作用进行分析可以发现,其在工业生产方面可以被当作微型计算机来使用,主要是由于其拥有了微型计算机所有的特征,然而PLC技术也具备一些独特之处,如功能较多、易于编程、性能良好、极强的抵抗干预能力和较高的可靠性等,在工业生产中得到了广泛应用。

PLC技术的结构主要包含电源、存储器、CPU、结构模块、功能模块和输入输出接口电路等,并通过电源总线、控制总线、数据总线等构成统一整体。

1)PLC技术选择了简明的逻辑图、梯形图或语句表作为编程语言,不需要具备计算机知识就能够操作,同时系统开发周期比较短,容易进行现场调试。此外,可在线对PLC技术的程序进行修改,在对控制方案进行调整时无需拆动硬件。

2)如今,PLC产品开始趋于系列化、标准化、模块化,并且各种硬件装置品种齐全,可供不同用户进行选择。同时,用户可以对系统配置进行灵活方便的调整,从而组成不同规模、不同功能的系统。PLC技术接线安装也比较方便,可以通过接线端子与外部接线进行连接。同时PLC技术还具备比较强的带负载能力,能够直接驱动小型交流接触器和一般的电磁阀。

3)通常情况下,在一台小型PLC内,包含了大量可供用户进行编程的元件,能够完成相对复杂的控制功能。通过与功能相同的继电器进行对比发现,其具有比较高的性价比。通过通信联网,PLC技术可以实现集中管理,分散控制。

4)由于PLC用软件取代了时间继电器和中间继电器等大量的继电器控制系统,从而降低了控制柜的设计、安装工作量。同时PLC的梯形图程序选择了顺序控制设计理念,具有比较强的规律性,因此掌握和操作起来很容易。如果控制系统比较复杂时,设计梯形图的时间要远低于相同功能继电器系统的电路图设计所需时间。在实验室可以通过PLC 的用户程序来进行模拟调试,用小开关来模拟输入信号,借助PLC上的发光二极管来对输出信号状态进行实时、动态观察。在系统安装和接线后,如果发现系统存在问题时,可以通过程序修改的方式来给予解决,并且与继电器系统相比,PLC技术的调试时间少很多。

5)通常情况下,传统继电器控制系统选择了大量的时间继电器和中间继电器,因为触点接触不良,增加了故障的发生率。PLC技术可以用软件来取代时间继电器和中间继电器,仅保留了与输入和输出相对应的部分硬件元件,接线可以下降至继电器控制系统的1/10~1/100,大大降低了由于触点接触不良而引发的运行故障。PLC技术选择了一系列软件和硬件抗干扰措施,从而使其抗干扰能力较强,平均无故障时间超过了数万小时,在强烈干扰的工业生产现场得到了广泛应用。

6)PLC技术具有比较低的故障率,而且具备完善的显示和自诊断功能,当PLC或外部的执行机构和输入装置出现故障时,能够借助PLC上的编程器或发光二极管提供的信息来对故障原因进行分析,并通过更换模块的方式来使故障得到有效排除。

2 石油机械液压控制系统分析

通常情况下,石油机械液压控制系统要想确保各项功能的顺利实现,少不了位于下面和上面的液压缸,其中最典型的运作形式是手动、半自动与调整。实际上,石油机械液压控制系统各方面工艺的实现更多依赖于顶出缸活塞与活动横梁间的协作,其工作原理如图1所示。

图1 石油机械液压控制系统工作原理图

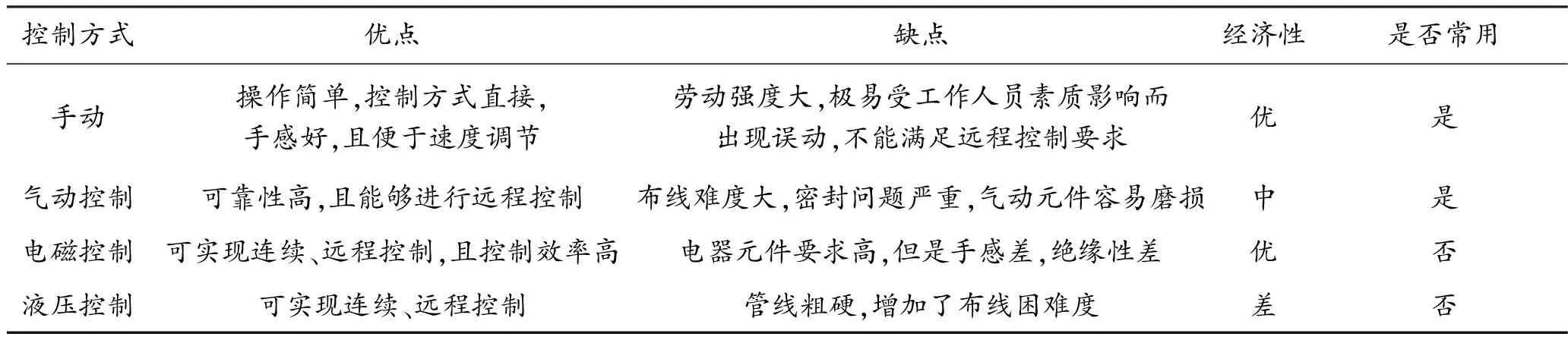

通常情况下,石油机械液压控制系统自身存在操作技术简单、传输功率大、调节方便和传输可靠稳定、冲击力小等一系列的特点,因此在机械工程领域中应用广泛,尤其是在高空作业车、钻井、修井机、钻机等石油机械产品中,其既能够使劳动者的工作强度降低,而且还可以提高企业的生产效率和经济效益。但是,在实际应用过程中,更多的仍然局限于传统的手动、液压控制、气动和电磁等控制模式,从而增加了石油机械液压控制系统运行的难度。但是,现有石油机械液压控制方法探究更多的局限于以往的手动、气动、电磁和液压控制,无形之中给现有工作研究和开展产生不利影响,其各种控制方式所具有的优缺点如表1所示。

表1 手动、气动、电磁和液压控制对比

在实际应用过程中,不同控制模式所具有的优缺点不同,其不仅会对石油机械中液压控制系统的应用范围产生影响,而且还会影响石油机械自动化控制进程,进而影响石油机械运行效率。随着现代社会机械化、知识化、工业化、自动化和智能化的发展,社会各界对石油机械产品运行的可靠性、安全性和自动化程度的要求不断提高,并使得石油机械设备自身所涉及的系统和构件变得越发复杂。基于此,传统石油机械液压控制技术开始无法更好地满足时代发展需求,亟需在日常工作中加强对新设备、新技术的应用,更好地发挥石油机械液压控制系统的作用。

3 石油机械液压控制中PLC技术应用的意义

对于石油机械液压控制系统而言,通过对PLC技术的科学、合理的应用,可以有效摆脱传统手动、半自动与调整的限制,并通过一定的压边力来进行操作,压边力一般是在溢流时缸液压油拉深板材顶出时产生的,此过程并非可简单控制,需要结合实际情况对之前的液压系统进行调整和优化。由于PLC技术的应用,顶出缸不仅可以提供稳定的压边力,而且还可以随状况进行调整和优化,进而更好地发挥PLC技术的优势,提高石油机械液压控制效果。

4 合理选择PLC技术

对于石油企业而言,在机械液压控制系统运行过程中,要在对各方面因素给予综合考虑的基础上进行PLC选型,这些因素包括系统工作特点、系统控制任务、控制要求和控制范围。只有对上述因素给予具体明确后,才能够开展后续的相关操作和动作。同时,结合控制要求对输入和输出点数进行估算,并根据外部器件的特性和所需的存储容量对PLC功能进行确定,最后优选出性价较高的PLC和控制系统。

4.1 预算输入和输出点数

在PLC技术选择过程中,预算输入与输出点数是比较关键的一项因素,在对其进行预算时,需要对余量因素给予综合考虑。实际上,适宜的PLC余量一般是预算所得的输入和输出点数乘以1.1或1.2这个数字倍数。通常情况下,在程序操作时余量的作用是确保具备充足的物理存储空间范围,以确保该程序在正常运作过程中不会遭遇物理存储空间带来的影响。在预算输入和输出点数过程中,要合理评估系统程序的范围大小,由此来确定最适宜的PLC余量,避免因为物理存储空间存在不足而导致系统运行不畅。

4.2 预算存储器的容量

在预算完输入和输出点数后,就需要开展预算存储器容量工作,这一步骤也尤为关键。只有对存储器进行科学、准确的预算,才能在PLC技术下,更好地确保石油机械液压控制安全、高效地运行。对于存储器而言,如果与程序启动和运转所需容量相比,其可供给的总体容量比较小时,将会对系统的正常运转产生干扰,甚至还有可能直接导致系统停止运行。因此,在预算存储器的容量时,要对系统需要的真实容量给予综合考虑,并保证所预算的容量大于需求的数量。然而,大多数情况下,对石油机械液压控制系统的真实容量无法进行准确预算,从而增加了PLC选择的难度。

4.3 选择适宜的CPU

在获得存储器容量预算结果后,才会进行CPU的选择。通常情况下,CPU大小要求超过真实需要,并保证其本身的演算速率与处理技能满足用户要求。同时,在通信接口与形式上,CPU存在一定的差异,因此应结合实际情况来对CPU进行科学、合理的选择。此外,为了确保系统主站可以顺利地与子站进行连接,还需要对石油机械液压控制系统与PLC的总体构造给予综合考虑。

4.4 合理分配I/O

由于PLC具有运算速度较快、数据处理能力强等特点,在分配I/O的过程中要对整个系统的技术和经济指标给予综合考虑,以此更好地发挥PLC的技术优势。西门子公司生产的S7-200系CPU226型PLC,其I/O指令和功能系统可以更好地满足石油机械液压控制要求。实际上,控制按钮、压力继电器及各处的行程开关等开关量信号将与PLC的输入端子进行直接相连,并且PLC的开关量输出端子将与各个电磁阀直接相连,通过外接24 V电源驱动或PLC上所带的24 V电源来进行驱动,进而达到预期的控制效果。

4.5 合理选择输入与输出模块

对于石油机械液压控制系统而言,在选择PLC过程中,需要根据实际需求合理选择输入与输出模块,并综合考虑总体的运用要求,以确保其正常运行。对输入模块而言,要求做好信号电平、信号隔离、供给信号方式及信号运送距离等方面的需求分析。对输出模块而言,要对其寿命的长短、价格的合理性、电压的区间及性价比等内容进行分析。实际上,良好性能的输入与输出模块价格比较高,此时最好根据真实需求来进行合理选择,并保证输出模块最终传输方式满足应用程序的需求。

4.6 控制功能的选择

1)控制功能。其涵盖了前馈补偿控制运算、PID控制运算、比值控制运算等,此时最好结合控制要求进行确定。在石油机械液压控制系统中,PLC控制器侧重于顺序逻辑控制,且在大部分场合选择了多回路或单回路控制器,从而使模拟量的控制问题得到有效解决,必要的时候也会选择专用的智能输入输出单元,进而在节省存储器容量的同时,提高PLC控制器的处理速度。

2)运算功能。在石油机械液压控制系统中,PLC技术的运算功能主要包括计时和计数、逻辑运算功能。在设计选型时,最好在对实际情况给予综合考虑后对所需运算功能进行合理选用,以此来更好地提高运算水平。

3)通信功能。PLC技术可以支持多种标准通信和现场总线协议(如TCP/IP),并且在具体应用阶段最好与工厂管理网进行连接。通信协议需要满足ISO/IEEE通信标准,并构建开放的通信网络。通常情况下,PLC技术通信接口应包括RIO通信接口、串行和并行通信接口、常用DCS接口等。通信总线应满足国际标准,通信距离符合装置实际控制要求。

4)诊断功能。PLC技术的诊断功能侧重于软件和硬件的诊断,其中软件诊断又包括了内诊断和外诊断,前者主要是借助软件对PLC内部功能和性能进行诊断,而外诊断是借助软件对PLC的CPU和外部输入输出进行诊断。硬件诊断主要是借助硬件的逻辑判断来查明硬件存在的故障位置,进而及时采取有效措施给予处理。

在石油机械液压控制过程中,PLC控制技术的应用尚处在刚刚起步阶段,CPU、传感器、伺服液压件等相关配套件可能存在或多或少的缺陷与不足,因此需要注意以下几个方面的问题。①软件编程。在进行编程设计过程中,需要对各种条件给予综合考虑,尽可能避免出现程序bedbug及盲区。②选型。要结合实际情况做好各方面的调查工作,尽可能选择符合要求的传感器、伺服马达、伺服液压缸及控制阀等。③仿真试验。需要按照要求反复进行仿真试验,对可能出现的问题给予综合考虑。④前期投入。做好前期试验、研制费用的预算工作,以确保后续操作的顺利开展。

5 结语

在石油机械液压控制过程中,要做好PLC 控制技术的选择和应用工作,这样既可以使传统液压控制系统中存在的问题得到有效解决,还可以提高设备运行的安全性和可靠性,进而有效提高石油机械液压控制效果。