某车型转向架车轮内孔加工工艺]分析及优化研究

高振兴,郑小花

(中车株洲电力机车有限公司,湖南 株洲 412000)

0 引言

随着我国轨道交通的高速发展,对轨道交通车辆性能的要求越来越高,作为走形部件转向架的车轮质量尤为关键,如果车轮出现质量问题,将发生难以估量的后果。例如某车型转向架车轮内孔尺寸为φX(0,+0.052)mm,表面粗糙度为Ra1.6。目前加工车轮内孔时主要存在装夹定位时间长、刀具使用寿命短、内孔测量尺寸不准确等问题。本次研究从车轮正确快速装夹定位和校正、刀具和切削参数合理选择、选择正确的量具及测量方法等多方面开展,确保加工的车轮内孔满足设计尺寸要求,保证产品质量。

1 车轮加工工艺难点

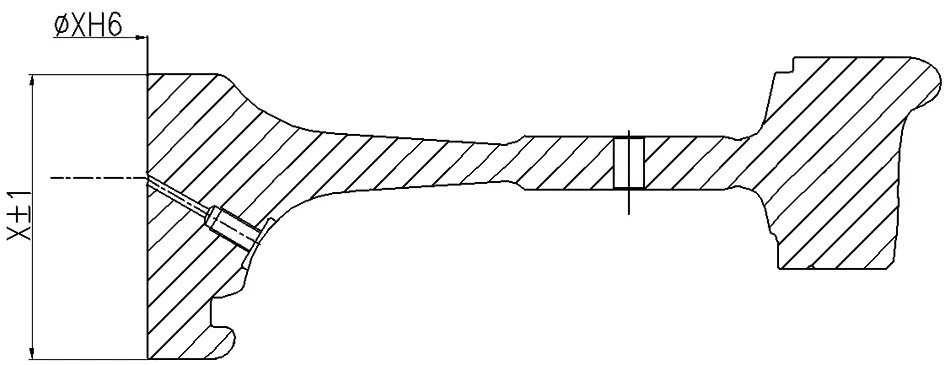

图1的某车型转向架车轮内孔尺寸公差要求为φXH6(0,+0.052)mm,圆柱度要求在0.02 mm以内,表面粗糙度要求Ra1.6,在实际生产过程中主要存在以下难点。

1)由于车轮内孔圆柱度要求是0.02 mm,在车轮装夹定位时首先需要保证车轮外侧轮辋面定位在同一水平面上,平面度误差在0.02 mm以内,车轮定位精度高。因此,选择合理的工装夹具尤为重要。

2)车轮内孔尺寸精度在0.052 mm以内,加工精度要求高,且每天约加工40件车轮,因此须选择合理的切削刀具。

3)车轮内孔精度高,在测量时应消除量具本身对车轮内孔尺寸的影响。

图1 车轮内孔尺寸示意

2 车轮加工过程中产生误差的原因

车轮内孔加工后实际几何参数与理想几何参数之间的符合程度即为加工精度。通过分析影响加工误差的各种因素及其存在的规律,可以帮助找到减少加工误差、提高加工精度的合理途径。车轮内孔加工过程主要受5种因素影响。

1)加工工艺误差。加工工艺对工件加工精度的影响至关重要,加工工艺中规定加工工艺所需要的设备、刀具、参数、工具、操作人员、加工工序流程,加工过程中的各项参数选定都直接影响着产品的质量。

2)定位误差。车轮的设计基准与加工时的工序基准不重合时,将产生定位误差。

3)调整误差。在机械加工的每一工序中,须对工件进行不同程度的调整。由于调整不可能绝对准确,因而产生调整误差。

4)刀具的几何误差。刀具的几何误差对工件的加工精度有直接的影响,尤其是数控加工,工件加工程序都是按照刀具的理论尺寸进行编程。如果刀具的尺寸有误差,将导致加工出来的零件产生相应的误差。

5)受热变形产生的误差。热变形对工件加工精度的影响较大,特别是精密加工和大工件加工中,由热变形所引起的加工误差可占工件总误差的50%。机床、刀具和工件受到各种热源的作用,温度会逐渐升高,同时通过各种传热方式向周围的物质和空间散发热量。

3 保证车轮内孔加工精度的技术方案

3.1 正确的装夹方式

工件的正确装夹方式往往能够达到事半功倍的效果,车轮质量约900 kg,如果直接校正装夹,在加工过程中会出现车轮跳动甚至飞离的情况。大批量连续生产是现场加工的特点。因此,应采用设计专用夹具(见图2),这样就减少更换,降低调整误差;针对不同车轮,在工作台上增加不同尺寸的等高垫;采用4个等高垫保证车轮装夹在同一平面上,且等高垫高度差须保证在0.02 mm以内等措施,才能保证车轮平面度。

图2 夹具和等高垫

加工前,将车轮吊上工作台,并使车轮外侧面靠贴在等高垫上,用千分表校正车轮踏面,校正误差在0.02 mm以内。

为对比使用专用夹具和等高垫与未使用专用夹具和等高垫对车轮内孔加工的装夹定位时间和加工后质量的影响,分别统计了100个该项目车轮内孔的加工情况,具体情况如图3所示。

图3 车轮装夹定位所用时间和车轮内孔返工数量对比柱状图

通过对比分析,使用专用夹具和等高垫,每件车轮装夹定位时间缩短12 min,装夹效率提高60%;每100件加工的车轮内孔返工数量减少4件,一次性加工合格率从94%提升至98%。

3.2 合理选择刀具参数及切削参数

3.2.1 刀具优化

车轮内孔粗加工中选用42210HO刀片(见图4),由于车轮内孔单边加工量为2~3 mm,加工量较大,且加工过程中铁屑不断屑,易产生积屑瘤,在加工油槽车削时刀片容易蹦韧,造成刀片极大的浪费,甚至会造成车轮报废。通过工艺分析对刀片进行改进,即对刀片重新开刃(见图5),改变刀具前角,减少加工过程中的切削变形和切削力,抑制积屑瘤的产生,使加工产生的铁屑断屑。

图4 原刀片

图5 修改刀具前角后的刀片

为了对比刀具优化前后对车轮内孔加工的影响,分别统计了100件刀片可加工车轮内孔的平均数量,具体如图6所示。

图6 每件刀片可加工车轮内孔数量的对比柱状图

通过修改刀具前角解决了刀片过油槽时蹦韧的问题,原来每个刀片可加工3件车轮内孔,优化后的刀片可加工9个车轮内孔,刀具寿命提高3倍。

3.2.2 切削参数优化

车削ER8材质的车轮内孔:切削速度150 m,吃刀深度1.5 mm,进给0.5 mm/转,刀尖圆角R1.2。则车削表面最大粗糙度=0.5×0.5/1.2/8×1 000=26.04 μm,那么Ra=最大粗糙度/10=2.6 μm,为考虑加工效率,因此选用了带修光刃的刀片,粗糙度会降低1/2(约Ra1.3)。由此可以保障车轮内孔粗糙度符合设计要求。

3.3 合理选择和使用切削液

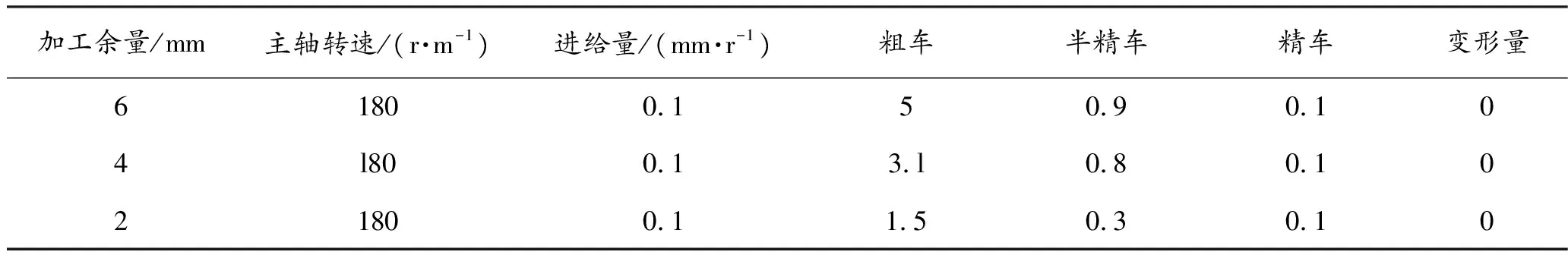

粗车、精车加工时,选用润滑性能好的乳化液或切削油,连续、充分地浇注,可以减小刀具与切屑、刀具与工件过渡表面之间的摩擦,主要是降低切削温度、减小了切削变形,改善已加工表面的质量和提高刀具使用寿命。同时工件不受切削热的影响降低工件变形量。在粗车、精车时,用冷却液与不用冷却液的比较,如表1和表2所示。

从表1和表2中可以看出,在相同的转速、进给量时,选择不同的切削深度,使用冷却液与不用冷却液工件变形量有明显差异。

表1 粗车、精车切削不用冷却液加工数据表

表2 粗车、精车切削使用冷却液加工数据表

3.4 正确选择量具

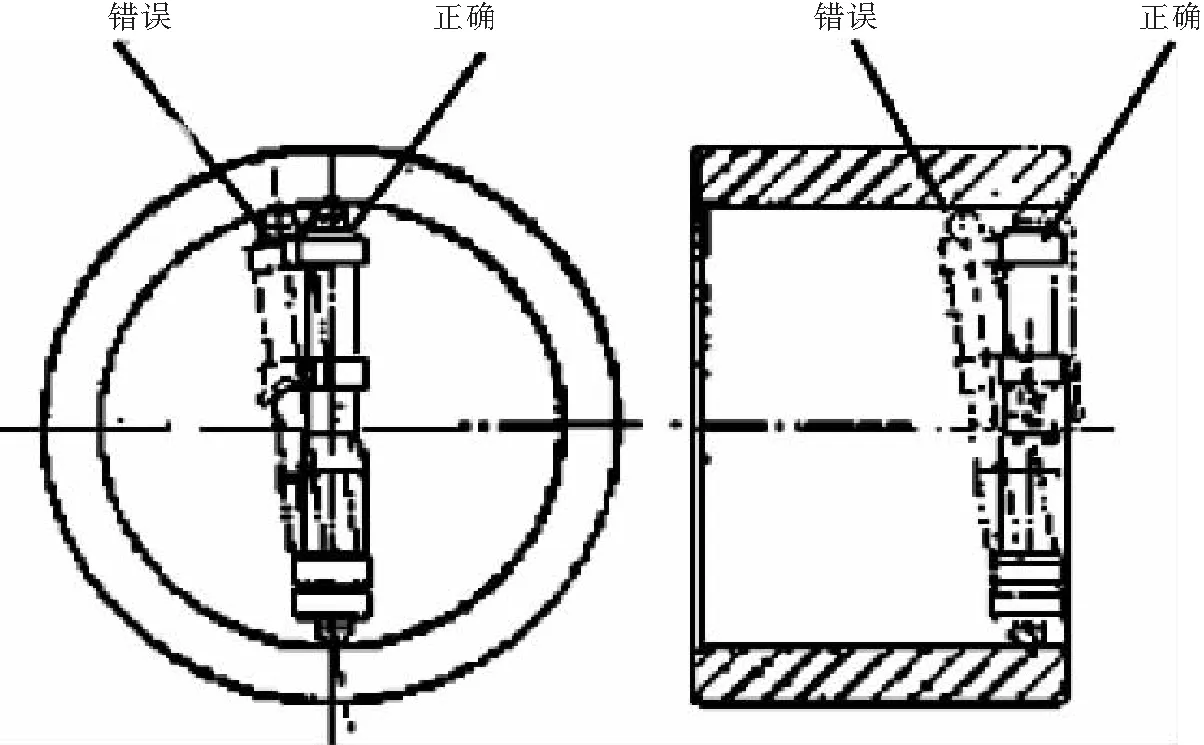

车轮内孔原采用内径千分尺(见图7)测量,由于内径千分尺上没有测力装置,测量压力的大小完全靠感觉,且测量时很容易出现如图8所示的错误位置,导致测量结果不准确;同时因操作者接触量具导致测量尺受热变形而影响测量精度。当内孔锥度小于0.005 mm时,无法确定车轮内孔是否保证了顺锥。且车轮内孔尺寸的测量点为内侧孔口往下25 mm的位置,测量位置不易确定。

设计车轮内孔尺寸测量专业量具,避免操作者直接与量具接触,同时固定测量深度,从而准确、快速地测量出车轮内孔尺寸。

图7 内径千分尺

图8 内径千分尺测量的错误位置

图9 改善后使用的量具

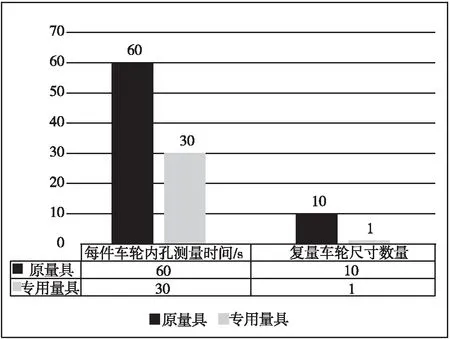

为对比量具优化前后对车轮内孔尺寸测量的影响,使用2种量具分别测量100件车轮内孔,测量数据如图10所示。

图10 量具优化前后测量车轮内孔时间和复量对比柱状图

通过对量具的优化,每件车轮内孔的测量时间由60 s缩短至30 s,测量效率提升50%,车轮内孔一次性测量合格率从90%提升至99%,保证了测量效率和测量准确性。

3.5 正确的测量方法

温度对测量结果影响很大,车轮的精密测量一定要使车轮和量具都在20℃的情况下进行,一般可在室温下进行测量,但必须使工件与量具的温度一致,否则,由于金属材料的热胀冷缩的特性,使测量结果不准确。测量前应把量具的测量面和车轮的内孔都要揩干净,以免因有脏物存在而影响测量精度。测量内孔时,须采用“十字”交叉方式,沿内孔深度方向测量3个截面直径尺寸,根据测量值可分析出直径尺寸、圆柱度、锥度等是否均在合格范围内。

4 结语

通过对车轮内孔加工工艺分析和研究,优化了车轮的装夹和定位方式,使用专用夹具和等高垫,每件车轮装夹定位时间缩短12 min,装夹效率提高60%;改变车削内孔刀片的前角,使刀片寿命延长了3倍;在加工过程中不断浇注切削液,减少加工过程中的变形量;使用车轮内孔测量专用量具,每件车轮内孔的测量时间由60 s缩短至30 s,测量效率提升50%,车轮内孔一次性测量合格率从90%提升至99%;测量车轮内孔时采用正确的测量方法等措施。通过以上几种措施解决了车轮内孔加工过程中的工艺难点,车轮内孔加工合格率为99.9%,同时为后续同类产品的生产积累了制造经验。