掘进巷道遇顶板破碎段支护技术研究

侯文梓

(山西汾西正令煤业有限责任公司,山西 孝义 032300)

引言

确保巷道围岩稳定是实现煤炭安全高效开采的基础[1]。随着矿井采掘深度增加,巷道掘进期间受地质构造影响更为显著,当掘进巷道遇顶板破碎段时,往往面临顶板下沉量大、冒顶等风险,给巷道正常使用带来制约[2-3]。对于顶板破碎段,采用常规的锚网索支护方式往往难以有效控制围岩变形,因此如何控制破碎段围岩成为此类地质情况下巷道围岩控制需要解决的现实问题。本文以山西某矿2306运输巷掘进遇顶板破碎段为工程实例,提出采用超前支护、二次支护相结合方式支护围岩,现场取得较好的应用效果。

1 2306运输巷概况

1.1 地质概况

2306工作面位于2采区西侧,采面设计走向长度3 025 m、倾向226 m,2306运输巷沿着3号煤层底板掘进,巷道设计掘进长度3 078 m。2306工作面采3号煤层,煤层平均厚度2.1 m、倾角3°~6°,煤层直接顶、基本顶分别为泥岩、粉砂岩,直接底及基本底分别为炭质泥岩、砂质泥岩。

根据三维地质资料以及邻近采面回采巷道掘进及回采揭露显示,在2306运输巷掘进过程中会揭露有DF15、DF21等多条断层,在断层影响下局部区域顶板破碎。在顶板破碎带直接顶破碎厚度约为500 mm。

1.2 巷道原有支护参数

2306运输巷断面为矩形(净宽5.2 m、净高2.8 m),围岩控制采用锚网索方式,其中顶板、巷帮锚杆规格为Φ20 mm×2 500 mm,顶板锚杆按照850 mm间距、1 000 mm排距布置,巷帮锚杆按照1 000 mm间距、1 000 mm排距布置;顶锚索规格为Φ17.8 mm×10 300 mm,按照1 700 mm间距、2 000 mm排距布置。顶板及巷帮均采用塑钢网护表。

2 顶板破碎段围岩支护设计

2.1 围岩支护理念

在顶板破碎段巷道围岩支护采用超前支护+二次支护结合相结合方式进行围岩控制。现阶段矿井使用的超前支护一般可细分为2类,具体包括超前锚杆(锚索)支护、注浆锚杆(锚索)支护,对于顶板破碎段通过使用超前支护可降低巷道掘进期间顶板位移量。二次支护是巷道围岩在巷道掘进、回采等影响下出现围岩变形量过大问题时,为控制围岩变形采用的针对顶板、巷帮以及帮角等位置使用的补强支护措施。

2.2 超前支护方案

依据2306运输巷掘进过顶板破碎段现场实际情况,为确保巷道掘进开挖期间破碎顶板稳定,通过组合梁以及围岩补强理论,对巷道掘进迎头未开挖段进行超前支护,通过在掘进仰头布置超前锚杆提高超前支护段内破碎顶板承载能力以及稳定性。依据现场实际情况并结合有关研究成果,在2306运输巷迎头布置的超前锚杆斜插角为30°,超前锚杆规格为Φ20 mm×2 500 mm,锚杆按照2 000 mm排距布置,每排布置3~4根超前锚杆,2306运输巷迎头超前锚杆具体布置情况如图1所示。超前锚杆锚固采用2支M SK2335锚固剂,有效锚固长度控制在700 mm以上,锚杆施工完成后预先施加的预紧力控制在150 kN以上。

在顶板破碎段采用锚杆进行超前支护时,先采用ZYC2X800/21/30超前支架对迎头破碎顶板进行支护,在临时支护支架掩护下在迎头向顶板按照30°仰角施工超前锚杆,并应确保超前锚杆与破碎顶板岩体有效结合。为提高超前锚杆破碎顶板控制效果,应严格按照要求控制顶板锚杆长度,并提高锚固剂锚固效果。

图1 顶板破碎段超前支护示意图

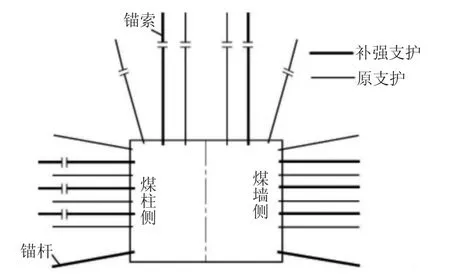

2.3 二次支护

在巷道掘进至顶板破碎段时,在原有锚网索支护方案基础上进行二次补强支护,提高围岩整体支护强度。具体二次补强支护设计方案如图2所示。

图2 二次补强支护示意图

在二次补强支护方案施工前,先对顶板、巷帮塑钢网鼓包进行处理,为确保二次补强支护效果,具体补强支护参数可依据现场情况调整。在2306运输巷破碎顶板段煤柱帮二次支护时,靠近底板帮角采用金属锚杆(规格为Φ20 mm×2 500 mm)补强支护,巷帮则采用3根锚索(Φ17.8 mm×5 300 mm)补强支护,补强锚索间排距分别为700 mm、1 000 mm;煤墙侧则使用锚杆(规格为Φ20 mm×2 500 mm)补强支护,巷帮补强锚索施工完成后施加的预紧力控制在100 kN以上。顶板采用锚索补强、具体锚索规格为Φ17.8 mm×10 300 mm,锚索间排距均为2 000 mm,张紧力控制在200 kN以上,补强锚索间采用W钢带连接。

3 围岩控制效果分析

在2306运输巷在顶板破碎段范围内掘进时,通过采用超前支护、二次支护方式可对顶板破碎岩体进行有效控制,巷道在掘进期间未出现漏顶情况。通过采用超前锚杆可确保破碎顶板在巷道掘进期间不出现掉落问题,在顶板破碎段掘进期间巷道掘进进尺与顶板正常段保持一致,掘进进尺日均可达到5.0 m。

对顶板破碎段支护完成后巷道围岩变形情况进行监测,具体监测内容主要为顶板岩层离层量。在超前支护段以及非超前支护段分别布置测点,对顶板上覆3 m、8 m位置顶板离层情况进行监测,离层监测使用GYW300离层传感器,监测周期为48 d,具体监测获取到的顶板离层参数如图3所示。

图3 顶板离层监测曲线

从图3中看出,在未超前支护区,巷道掘进开挖之后顶板出现明显的离层情况,锚杆、锚索以及金属网等支护方式难以起到较好的支护作用,浅部区域岩体离层量可达到20 mm以上、深部区域顶板离层量可达到8 mm以上,顶板岩层离层量过大会导致锚杆支护体系失效,严重时甚至出现顶板大范围冒落问题。

在对顶板进行超前支护段,顶板浅部位移量仅为10 mm,为非超前支护段的50%;深度区域离层量为3 mm,为非超前支护段的42%,顶板离层量整体较小。现场顶板离层量监测结果表明,将超前锚杆、二次支护相结合的围岩支护方案可有效应对顶板破碎段围岩变形量大、顶板控制困难等问题。

4 结论

1)2306运输巷掘进期间会揭露有顶板破碎段,在顶板破碎段内巷道围岩控制面临顶板下沉大、顶板冒落以及围岩支护困难等问题。为确保顶板破碎段围岩支护效果,提出采用超前锚杆对破碎段顶板进行超前支护,确保巷道掘进期间破碎顶板稳定,后采用二次支护方式提高破碎段围岩支护体系强度。

2)依据2306运输巷现场实际情况,对顶板破碎段超前支护以及二次支护方案进行设计,现场应用后,巷道在顶板破碎段范围内掘进时未出现顶板冒落、围岩变形量过大问题。现场监测顶板浅部、深部离层量分别为10 mm、3 mm,顶板离层量整体较小,本文提出的顶板破碎段支护方案取得较好应用成果。