流量计在线校准与核查的实践与可行性分析

何伟,冉高宗,李月英,张磊,谢宗荣

新疆独山子石化公司机动设备处(新疆 克拉玛依 833699)

石化行业的蒸汽、天然气、通用气体及水等介质,广泛采用标准节流装置流量计进行计量或过程控制,占全部在用流量仪表的60%左右。为保证计量的准确性,真正实现从数据中要效益,这些仪表需要定期检定或校准,但由于生产装置长期连续运行,流量计无法离线送实验室检校。另外实验室属于理想状态条件,不能复现现场工况条件。所以探讨采用在线校准与核查比对的溯源手段,是提高企业流量仪表管理水平的一大课题。

1 现场校准与核查的开展

1.1 理论基础

标准节流装置流量计在线核查与校准是把计量系统中各组成部分整合为一个整体来进行评估确认,从而保证整个计量系统的准确性。计量系统的组成部分主要包括:一次元件(节流装置),二次仪表(流量积算部分)以及变送器(温度、压力、差压)。

标准节流装置流量计备受国际流量界重视,国际标准化组织在ISO 5167—1980版国际标准基础上,重新制定了ISO 5167—2003版国际标准,同时开展了对这类仪表在线校准的研究。我国参照相关标准制定了GB/Z 33902—2017《使用差压装置测量流体流量偏离GB/T 2624给出的要求和工作条件的影响及其修正方法》,可以根据此标准评估并修正直管段不足、使用磨损等因素导致的计量误差。

2016年国家质检总局发布了JJG 1003—2016《流量积算仪检定规程》[1],该规程重点是把流量积算仪表与流量变送器、被测流体物性紧密结合,对二次仪表(包括DCS、PLC等流量显示设备)检定的理论值,依据标准给出的数学模型进行流量计算,规范了流量积算仪的检定和使用。

流量计量系统组成的其他部分:温度变送器、压力变送器、差压变送器也均有各自的检定规程可依据。这些都为开展标准节流装置流量计在线校准提供了理论基础。

1.2 现场基本情况

企业利用检修窗口期,选择现场需要流量校准的39台流量计进行试验性在线校准与核查。按照流量计类型分类:法兰取压孔板30台,角接取压孔板3台,长径喷嘴4台,文丘里1台,非标准节流件1台。按照被测介质分类:用于计量蒸汽13台,天然气和甲烷气7台,瓦斯气和混合气10台,通用气体4台,水和其他液体5台。这些仪表均已运行一个检修周期,许多仪表不具备拆卸条件。其中38台为标准节流装置流量计,其可以根据仪表几何尺寸得到流量关系,具备在线校准的前提条件。

1.3 现场操作步骤

对需要在线校准与核查的标准节流装置流量计,按照下面步骤进行实施。

1.3.1 参数核查

参数核查包括:检查节流装置原始资料(设计书、检测报告等)中的参数指标是否齐全,结构尺寸是否符合JJG 640—2016《差压式流量计检定规程》的要求;检查温度、压力、差压及流量设计参数与实际工况是否一致。

1.3.2 节流装置校准与核查

核查标准节流装置流量计安装方式(水平或垂直)、前后直管段长度、与工艺管道的同心度、差压管路的引出与敷设方式、法兰与夹持环的位置等,核查其是否符合GB/T 2624—2006《安装在圆形截面管道中的差压装置测量满管流体流量》[2]与JJG 640—2016[3]中的规定要求;可拆下的节流件根据JJG 640—2016中几何法进行校准。

1.3.3 配套仪表校准

配套的温度变送器、压力变送器、差压变送器由于配有护套或是阀组,均可以对应相关检定规程离线或在线校准[4]。

1.3.4 流量二次单元校准

所有计量仪表均采用DCS系统进行流量计算。使用过程校验仪输出标准模拟信号给DCS系统采集通道,根据JJG 1003—2016进行流量校准。

1.4 校准结果

历经两周,通过对现场39台流量计校准发现,流量示值误差超过10%的流量计有10台,约占总数的26%;流量示值误差在5%~10%的流量计有7台,约占总数的18%;流量示值误差在3%~5%的流量计有5台,约占总数的13%。也就是说,流量示值误差超过3%的流量计总共有22台,约占总数的56%。

1.5 影响因素分析

通过对现场仪表核查、校准及对数据的分析,确认了影响仪表计量准确度的主要因素,汇总数据见表1。

表1 影响仪表计量准确度主要因素汇总表

2 问题的解决

通过分析计量系统存在的问题,提出相应的解决方案。

2.1 确认系统不确定度合理范围

正常情况下,当节流件的结构形状、几何尺寸及安装使用条件、配套二次装置的各组成单元,符合GB/T 2624—2006、JJG 640—2016、JJG 1003—2016等相关标准及规程要求时,各标准节流装置流量计系统不确定度为:标准孔板≤1.0%;ISA1932喷嘴≤1.5%;长径喷嘴≤2.5%;文丘里≤1.5%。

考虑到现场工况条件下各因素的影响,可以适当调整不确定度范围,以满足企业计量仪表对测量对象的实际需求。

2.2 解决方案

企业不可能对所有超差的流量计进行更换改造,需根据计量仪表不同情况,提出解决方案:①工况条件稳定,误差趋势一致的采用校准系数修正方法;②仪表参数错误,根据工艺参数,重新出具计算书,修改仪表设置;③工况条件波动大,计算模型不符合国家相关标准,在不改变现有系统架构的情况下,在计量系统中完善流量计算模型[5]。

2.3 方案实例

2.3.1 工况条件稳定,流量示值误差趋势一致

一些计量仪表属于过程控制仪表或是装置内部计量仪表,一般工况条件比较稳定,并且校准结果显示其流量误差的比例关系一致。根据实际工况条件下校准得到的标准流量值,采用在DCS系统中设置校准系数的方式对被校流量值进行修正[6]。

例如,炼油厂重整加氢联合车间位号11201-FT305的蒸汽流量计采用的是法兰取压标准孔板,其校准数据见表2。

表2 11201-FT305流量校准数据

根据不确定度评估,该台流量计误差明显超出合理范围。该计量点属于三级能源计量,蒸汽的工作温度、工作压力比较稳定,同时在整个流量范围内流量误差的线性度较好,所有流量点的偏差基本都在14.5%左右。在DCS系统中将各流量点的流量值除以1.145得到修正后的流量值。该台流量计进行校准系数修正后,瞬时流量误差小于0.5%。

2.3.2 工艺参数调整后,仪表参数调整错误

一些计量仪表在后期生产过程中工艺参数对应设计参数发生了变化,流量计配套的差压变送器没有进行正确调整。

例如,动力站A炉锅炉主蒸汽流量,其校准数据见表3。

表3 动力站A炉锅炉主蒸汽流量流量校准数据

该计量仪表原设计中差压量程为250 kPa,流量量程为440 t/h。在生产过程中,由于工艺发生了变化,流量量程扩大为480 t/h,DCS系统也进行了相应的调整,但是差压变送器设置的量程存在问题。标准节流装置流量计的流出系数和可膨胀系数均是变化的,差压和流量并不是简单的开方后成线性比例的关系。

此类问题的计量仪表通过重新出具计算书,调整相应量程参数解决流量误差的问题,不需要额外投入任何的改造成本。

2.3.3 工况条件波动大,计算模型不符合国家标准

一些计量仪表属于二级能源计量,数据比较关键,准确度要求高,同时为了保证计量的准确性都配有温度、压力进行补偿修正。由于工艺条件不稳定,其流量偏差体现出无规律性,无法采用校准系数修正的方式。

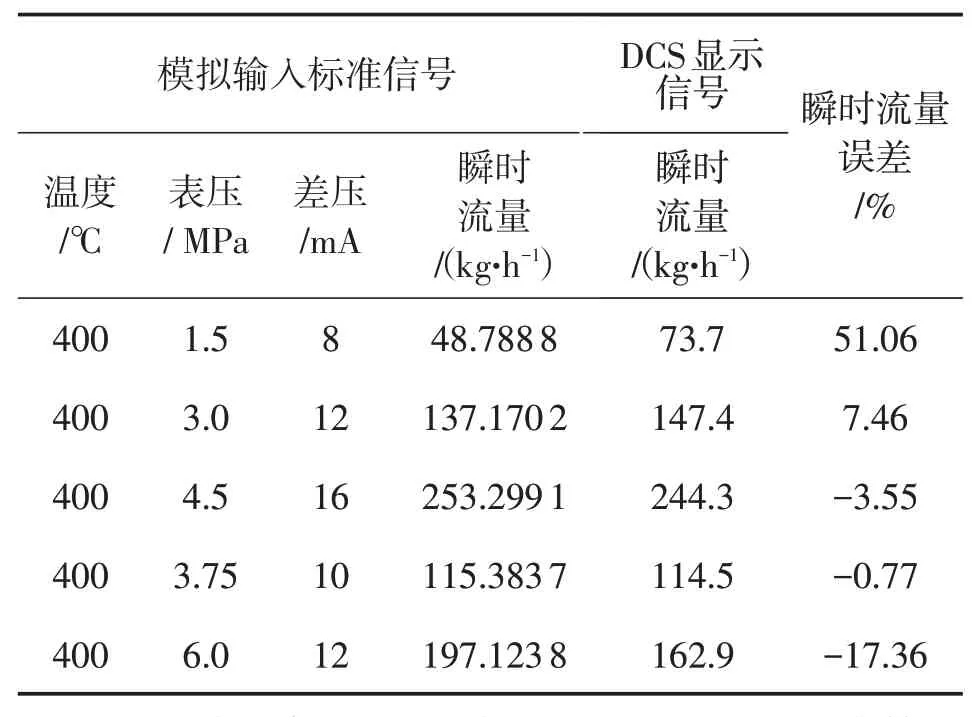

例如,乙烯厂一联合车间某台蒸汽流量计采用的是文丘里管,其校准数据见表4。

表4 乙烯车间某台流量计流量校准数据

此类计量仪表误差产生的根本原因为计算模型不符合国家相关标准[7]。这种情况下无法进行简单的校准系数修正,只能通过完善流量计算模型来保证计量的准确性。DCS系统作为控制系统,很难满足高精度的计量要求。在流量计一次仪表部分不更换的情况下,只需在机柜间增加嵌入式模块按照国家相关标准进行流量补偿计算,再将补偿后的流量值输出给DCS使用。DCS系统只负责流量的显示,通过使用专用的设备完善流量计算模型,从而保证计量的准确性[8-10]。

通过以上几种方式,根据计量仪表不同情况针对性地采取不同解决方案,可以满足GB/T 20901—2007《中石油石化行业能源计量器具配备和管理要求》中计量性能要求,降低了企业的改造成本。

3 可行性分析

流体计量与一次仪表工作原理、安装条件、被测流体的物性和工况条件(温度、压力、湿度等)紧密相关,计算公式各异并呈现出复杂的函数关系。影响因素除节流装置本身,还有参数设置、测量范围、补偿计算等[11]。将标准节流装置及配套作为整体,通过现场校准或核查确定各组成单元的不确定度,对系统不确定度进行评估和调整,确保整个计量系统具有可预期的计量准确度。

4 结束语

标准节流装置流量计通过在线校准或核查实现流量量值溯源,在满足生产及装置连续运行的条件下,可以在线实施确保在用流量计准确度符合要求。在线校准或核查也是对现场流量测量系统的一种计量再确认,系统的构成是否正确、运行参数是否准确、计算模型是否合理、系统的准确度是否满足工艺要求均可以通过在线校准或核查来发现解决问题,提高企业的计量水平。

流量计在线校准或核查不仅可以节省大量仪表拆装费、运输费及检定费,大大减少仪表离线检定或校准成本及工作量;还可以提高工作效率。通过在线校准或核查对超差的计量仪表进行定点修正,使企业可以在不投入大量资金成本的情况下保证计量的准确性,是企业降本增效的重要举措。