退火时间对交叉波纹辊轧制Mg/Al复合板微观组织及力学性能的影响

赵雪霞,王 靓,b,c,冯 光,b,c,赵敬伟,b,c

(太原理工大学 a.机械与运载工程学院,b.先进金属复合材料成形技术与装备教育部工程研究中心,c.先进成形与制造技术中澳联合研究中心,太原 030024)

Mg/Al复合板集聚了镁合金的质轻、比强度和比刚度高、吸振性能好,以及铝合金的塑性加工能力高、耐腐蚀性能强等优势,在航空航天、轨道交通、化工和电子信息等领域得到了广泛应用[1-3]。但是,由于镁合金的塑性较差,并且与铝合金在材料性能方面存在明显差异,所以轧制的Mg/Al复合板存在结合强度低、翘曲和边裂严重、塑性变形能力差等问题,制约了其应用范围[4-5]。

针对上述问题,许多学者从退火处理角度进行了研究。对于退火态的复合板,力学性能高时,拉伸应变由于应力峰值出现太早表现出塑性不稳定现象;塑性好时,由于高温和长时间热处理使界面原子扩散增加,两金属原子反应形成过厚的硬脆相反而起不到界面性能强化的作用[6-7]。材料的强度和塑性是一对矛盾体,很难同时提高。ZHENG et al[8]采用热轧工艺制备了Al/Mg/Al复合板,研究了退火温度对复合板力学性能的影响。当退火温度为250 ℃时,复合板具有最佳的综合性能。WANG et al[9]研究了退火温度对热轧制备的Al/Mg/Al复合板性能的影响,结果表明,250 ℃时复合板的性能最佳。还有大量的研究[10-12]也指出在250 ℃时,界面开始生成IMCs,适当的IMCs对复合板的性能有促进作用。另外,轧制态复合板的性能直接影响着退火态复合板的性能。而传统的热轧工艺一般使用平辊轧制,在性能提升上存在一定局限性。

因此,本文采用交叉波纹辊热轧Mg/Al复合板,选择在250 ℃下进行不同退火时间的热处理,探索其对复合板微观组织和力学性能的影响。

1 试验材料及步骤

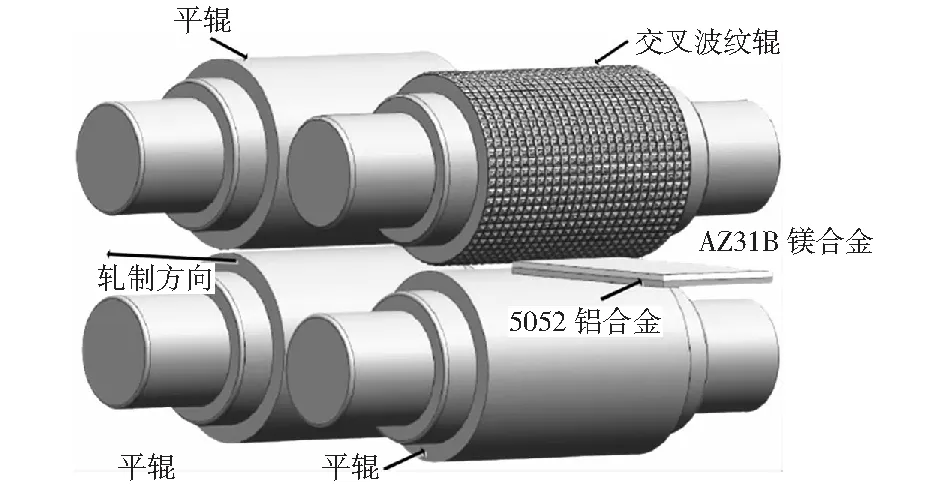

轧制试验所用原材料为AZ31B镁合金和5052铝合金,成分如表1所示。AZ31B镁合金和5052铝合金的初始尺寸为120 mm×60 mm×2 mm.首先,对待复合表面进行打磨和酒精擦拭,按照“镁在上,铝在下”的顺序堆叠组坯,经过首道次交叉波纹辊轧(压下率25%)和二道次平辊轧(压下率16%)得到厚度为2.5 mm的复合板,轧制原理如图1所示;然后在250 ℃下分别退火2 h和4 h.

表1 AZ31B与5052金属材料的化学成分Table 1 Chemical composition of AZ31B and 5052 metallic materials w/%

图1 交叉波纹辊轧制Mg/Al复合板原理图Fig.1 Schematic diagram of cross-corrugated rolling Mg/Al laminated composite

为了测试轧后退火处理对复合板力学性能的影响,拉伸试样沿平行于轧制方向和垂直于轧制方向切割试样长度为50 mm(标距段长度为24 mm).为了保证试验结果的准确性,两个方向分别切取3个试样。拉伸试验采用万能拉伸试验机(INSTRN5969)操作,试验在室温下进行,拉伸速率为0.5 mm/min.拉伸断裂后对断口进行微观结构观察,并与平轧的性能进行了比较。

2 结果与讨论

2.1 界面微观结构观察

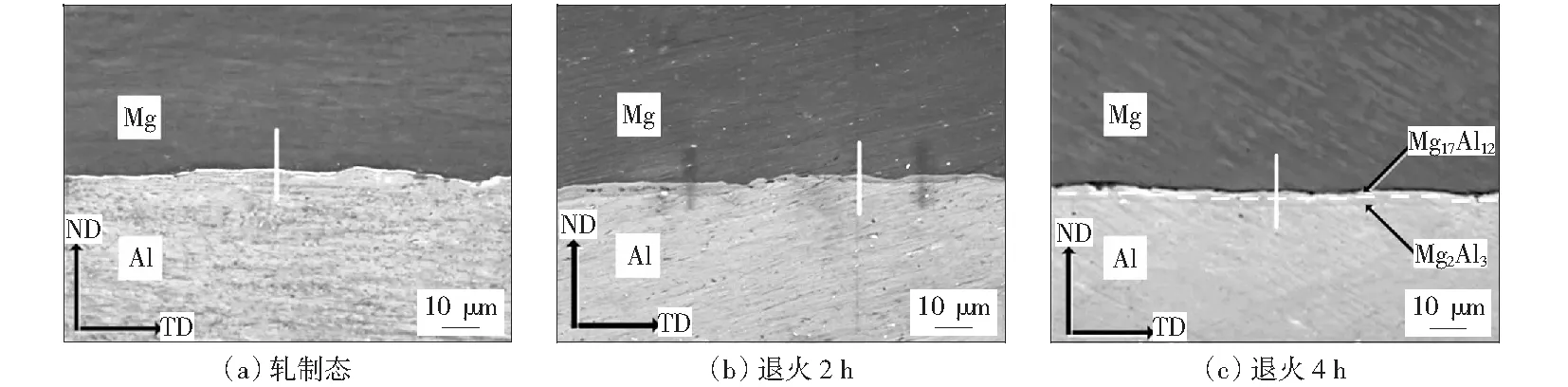

图2为压下率为37.5%下,Mg/Al复合板轧制态和250 ℃下退火2 h、4 h的SEM图像(TD方向)。图3为Mg/Al复合板的EDS图像。轧制态的复合板(图2(a))界面为连续的紧密结合,说明在该工艺下获得了良好结合的Mg/Al复合板。界面无金属间化合物,扩散层厚度为2.21 μm(图3(a)).显然,250 ℃退火后拥有不同的界面结构,退火2 h(图2(b))、4 h(图2(c))的试样界面生成了金属间化合物(IMCs),随退火时间的增加,IMCs厚度增加。4 h试样的界面能明显观察到两层反应相,这是由于界面处的原子扩散增加导致界面IMCs的生长。通过EDS线扫描得到不同退火时间的IMCs厚度分别为6.21 μm和8.03 μm,如图3(b)、图3(c)所示。结合之前关于Mg/Al复合板退火界面结合的研究[13],及根据Mg-Al二元合金相图[14],判定靠近5052铝合金侧的为Mg2Al3相,靠近AZ31B镁合金侧为Mg17Al12相,且Mg2Al3层的厚度大于Mg17Al12层的厚度,这也就说明Mg原子进入Al层的扩散能力大于Al原子进入Mg层的扩散能力。

图2 Mg/Al复合板的SEM图像Fig.2 SEM images of Mg/Al clad plate

图3 Mg/Al复合板的EDS图像Fig.3 EDS images of Mg/Al clad plate

2.2 AZ31B镁基体的显微组织

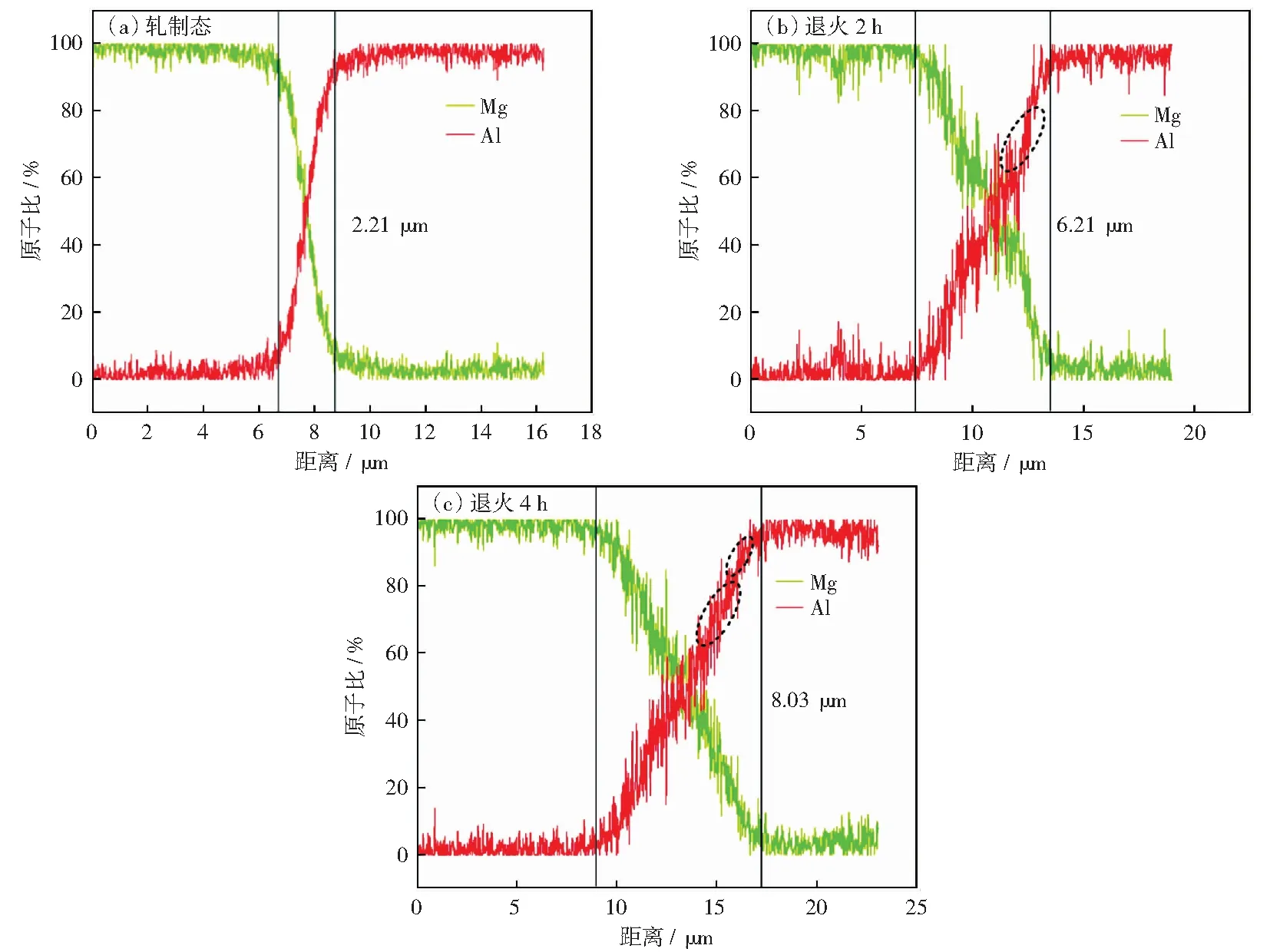

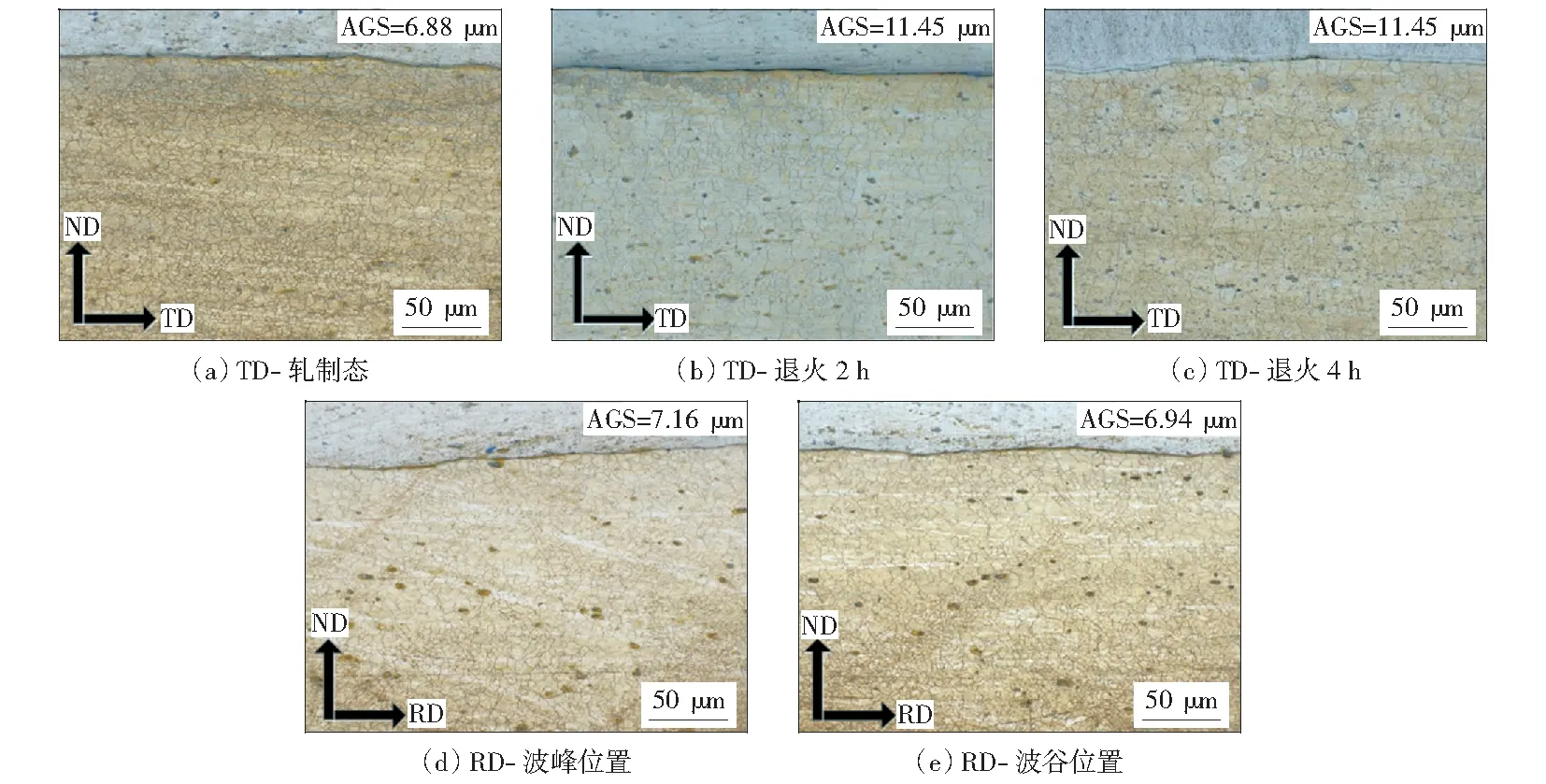

图4为Mg/Al复合板横向(TD)和轧向(RD)的结合界面。可以清楚地看出,TD方向和RD方向的界面均为波纹状,不过TD方向的波纹振幅较小,所以后续在观察晶粒时没有特别区分TD方向的波峰和波谷位置。

交叉波纹辊增大了与AZ31B镁基体的接触面积,提高了界面的结合质量。而传统的平辊轧,结合界面为二维平直界面。

图4 Mg/Al复合板TD和RD的结合界面Fig.4 Combination interface along the TD and RD of Mg/Al composite plate

图5为轧制态与不同退火时间的显微组织图。镁层以等轴晶粒占据多数,说明镁合金发生了轧制过程中的动态再结晶(DRX)和退火过程中的静态再结晶(SRX)。从图5(b)、(c)可以看出,轧制态的非均匀的等轴晶粒在较高温度下退火,晶粒明显长大,界面IMCs厚度随退火时间的增加也增加。轧制态、退火2 h及退火4 h的平均晶粒尺寸(AGS)分别约为6.88 μm、10.57 μm和11.45 μm.另外,退火的试样由于再结晶作用在长大的等轴晶粒之间出现了新生成的小等轴晶粒。

图6为平辊轧制工艺下复合板TD和RD方向的显微组织图。从图6(a)中发现AZ31B镁合金层以等轴粗晶粒为主,粗晶粒基本占据整个跨度,平均晶粒尺寸为8.45 μm.与图5(a)相比,平轧轧制态的晶粒尺寸比交叉波纹辊轧制工艺下退火2 h的晶粒尺寸还要大,且细晶分布很少,这就说明交叉波纹辊轧制过程中晶粒更容易发生旋转和细化。从图6(b)中可以看到,镁层晶粒存在等轴晶粒和孪晶组织,以及呈45°的剪切带,平均晶粒尺寸为8.95 μm.其中,孪晶组织为{10-12}拉伸孪晶,其能为下一步动态再结晶提供形核点。由于平辊轧制时镁层和铝层的变形存在差异,导致剪切带的出现。而在交叉波纹辊轧制下(图5(b)、(d)),均为等轴再结晶晶粒,无孪晶组织和剪切带,基体材料基本实现同步变形。相比于平辊轧制,交叉波纹辊轧制能在更低压下率下实现镁合金和铝合金的同步协调变形,并能实现界面紧密结合。

图5 AZ31B镁合金的显微组织Fig.5 Microscopic organization of AZ31B magnesium alloy

2.3 力学性能

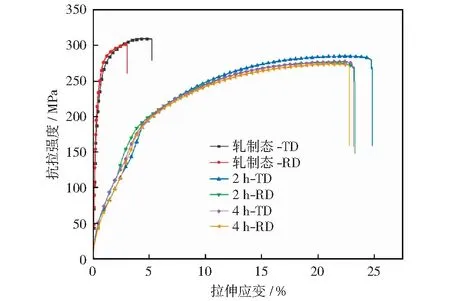

图7为轧制态和250 ℃下退火2 h、4 h的Mg/Al复合板应力-应变曲线。从图7中可以看出,轧制态的复合板TD和RD方向的抗拉强度分别为309.33 MPa和302.09 MPa.轧制态的复合板保持较高的抗拉强度,一是由于扩散层的生成提高了基体材料的兼容变形能力,二是轧制过程中引起的位移和残余应力较小[15]。退火2 h试样横向和轧向的抗拉强度分别为285.16 MPa和277.54 MPa,退火4 h的分别为276.06 MPa和274.21 MPa.由此可以看出,经过退火处理,复合板的抗拉强度有所下降。抗拉强度的降低一方面归因于扩散形成的金属间化合物层,如图2所示,扩散层厚度增加,而抗拉强度降低,说明扩散层达到一定厚度形成硬脆性化合物层,降低了复合界面的相容变形能力,导致板材在拉伸时发生分层。另一方面,经过长时间退火处理,复合板的AZ31B镁层和5052铝层存在软化效应[16],这也是影响强度的重要因素。同时,轧制态的应力-应变曲线应力峰值出现过早,使得复合板表现出塑性不稳定行为,达到峰值后容易断裂。

另外,从图7中还可以看出,轧制态复合板TD和RD的抗拉强度很接近,没有明显的各向异性。由图5(a)和(d)、(e)看出,轧制态的晶粒类型及平均晶粒尺寸在TD和RD方向很接近,这也说明其是导致两个方向抗拉强度接近的重要原因。值得注意的是,退火2 h和4 h试样的抗拉强度依然接近。而采用传统工艺制备的Mg/Al复合板,关于研究横向和轧向的文章很少见[17-18],后期出现了关于两个取向的文章[19-21],但力学性能存在明显的各向异性。在本文的研究中,压下率为37.5%,无论在轧制态还是退火态,复合板的TD和RD方向抗拉强度均接近。

图7 轧制态和250 ℃下退火2 h、4 h的Mg/Al复合板应力-应变曲线Fig.7 Stress-strain curves of Mg/Al clad plate relled and annealed for 2 and 4 h at 250 ℃

延伸率表现为相反的趋势,经过退火处理,延伸率显著增加。轧制态TD和RD的延伸率分别为5.25%和3.05%,表现出不高的塑性应变能力。而退火2 h试样横向和轧向的延伸率分别为24.77%和23.13%;退火4h的试样分别为23.24%和22.74%.应变的增加主要与复合板经过退火处理消除内部残余应力和组织的回复与再结晶有关[22],如图5(b)、(c)所示。同时,观察退火2 h和4 h的试样发现,随着退火时间的延长,硬脆性化合物生成的越多,界面相容变形能力变弱,退火4 h试样抗拉强度略微降低。这也说明,250 ℃退火2 h,试样的内部残余应力可以基本消除,提高了复合板的成形性能。因此,压下率为37.5%时,采用250 ℃进行退火处理,当退火时间为2 h时,复合板的力学性能较佳。

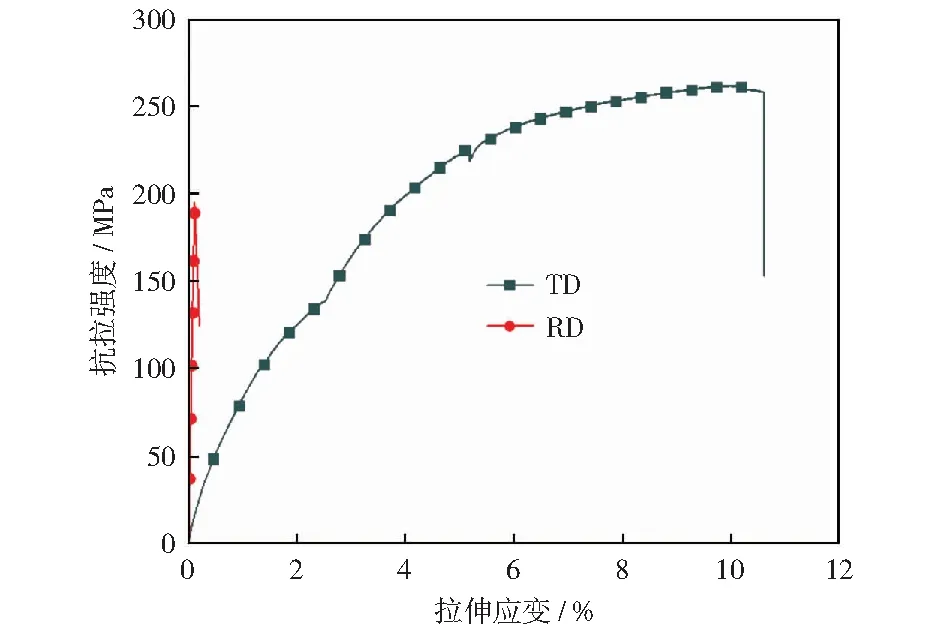

为了进一步证明交叉波纹辊轧制的优势,进行了该压下率的平轧拉伸试验。从图8中可以看出,TD和RD方向的UTS分别为262.38 MPa和195.38 MPa.TD方向拥有良好的EL,拉伸过程中,在弹塑性阶段之后曲线出现了一次抖动,这是由于界面处存在结合薄弱的位置引起的。RD方向试样的强度和应变都较低,说明在压下率为37.5%的平轧时,沿轧制方向的结合质量较差,界面在拉伸过程中很容易分离。由此可见,相同压下率下,交叉波纹辊轧制的力学性能更具优势。

图8 平辊轧Mg/Al复合板TD和RD方向的应力-应变曲线Fig.8 Stress-strain curve in the TD and RD direction of Mg/Al composite plate under flat rolling

综上所述,退火后,由于镁合金层的回复和再结晶,复合板的力学性能受到了界面IMCs、晶粒类型、晶粒组织等多因素的影响。其中,IMCs既能承受复合板的均匀塑性变形也能够造成复合板界面处的分层[12]。在交叉波纹辊轧制工艺下,轧制态TD和RD方向的抗拉强度直接影响退火态试样TD和RD方向的抗拉强度。

2.4 拉伸断口

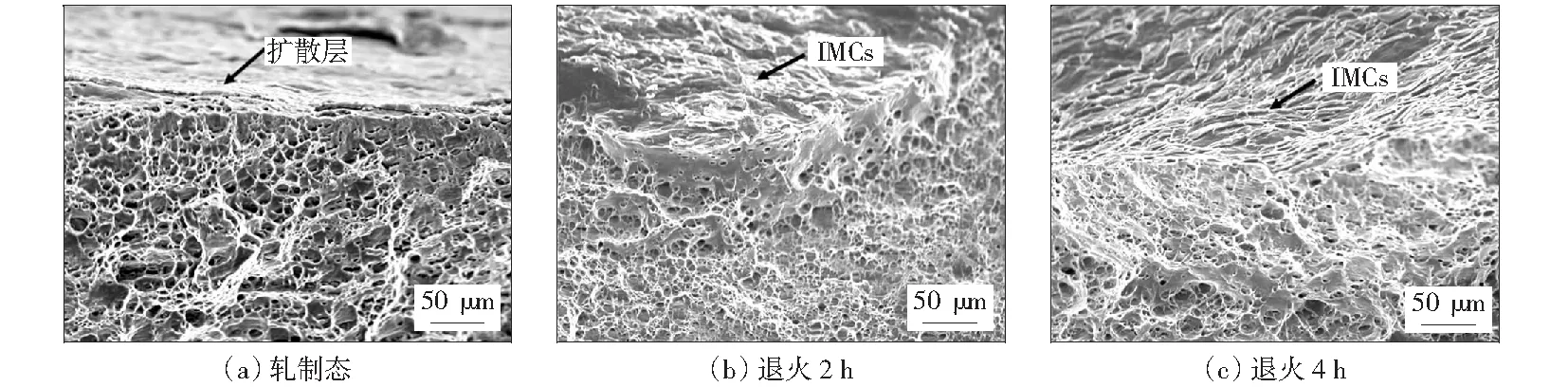

图9为总压下率为37.5%时TD方向的Mg/Al复合板轧制态和在250 ℃下退火2 h、4 h的拉伸断口形貌图。轧制态与退火态的复合板在拉伸过程中均同时断裂,均有很高的抗拉强度。轧制态的断口图9(a)以韧窝为主,韧窝数量少且比较浅。与轧制态的断口相比,退火后的断口图9(b)、(c)发生了显著的变化,虽然还是以韧窝为主,但是韧窝数量明显增多且变深,分布也变均匀,退火后塑性得到提高,退火后的断裂机制均为韧性断裂。

图9 TD方向的断口形貌Fig.9 Broken morphology along TD

轧制态的界面拉伸后可以明显观察到附着在基体上的扩散层,但没有IMCs生成。而退火态的界面处则观察到明显的IMCs.对退火试样界面处IMCs层进行点扫描,通过各点原子百分比确定靠近5052层的为Mg2Al3相,靠近AZ31B层的为Mg17Al12相。退火2 h和退火4 h的试样均以Mg2Al3相居多。拉伸试样发生分层,表明IMCs层的裂纹萌生导致试样沿Mg/Al界面或IMCs层扩展。MACWAN et al[22]及LEE et al[23]的研究表明界面分层归因于Mg2Al3层。本研究中的观察结果与其一致。本研究只针对250 ℃退火2 h和4 h的试样进行了研究,后续可以对退火时间开展更为系统的研究,寻求退火时间对复合板性能的影响规律。

3 结束语

1) 退火温度250 ℃,退火时间2 h和4 h,界面生成连续的IMCs层,靠近AZ31B侧为Mg17Al12相,靠近5052侧为Mg2Al3相,IMCs层总厚度随退火时间增加而增加。

2) 250 ℃退火后,复合板由于硬脆的IMCs层和软化作用抗拉强度有所下降,同时退火处理减小了内部残余应力,组织的回复与再结晶使延伸率显著增加。

3) 退火温度对性能的影响远远大于退火时间,所以为提高轧制Mg/Al复合板的塑性,可以采用短时间退火处理。

4) 轧制态与退火态的拉伸断口均以韧窝为主。轧制态韧窝数量少且比较浅,退火后韧窝明显增多且变深,分布也变均匀,塑性显著提高。

5) 相比于平辊轧制,交叉波纹辊轧制工艺下复合板结合界面为波纹状,提高了界面结合质量,且拥有优异的力学性能。